双气囊水封装置在管道连头中的应用

寇建峰

大庆油田工程建设有限公司油建二公司,黑龙江大庆163453

随着油田改造项目的增多,老站改造、局部新建工作的日益频繁,涉及新老管道碰头的情况也相应增加。由于动火之前可燃气体检测合格率较低,给动火连头带来众多不便。采用带压封堵成本过高,一处DN300的老管道连头成本高达20万元,而老站改造中新老管道连头数量较多,施工成本投入太高[1]。前期研究使用了气囊封堵,但密封性不好,没有冷却处理,气囊易爆。经过反复革新研制出了双气囊水封装置,其密封性能好,可燃气体检测一次合格率提高到96%,制作安装简单,成本低,安全性高,通过多次应用均顺利完成了施工任务。

1 封堵连头工艺原理

采用此种方法进行连头的主要方法是将管道的焊接改为法兰连接,连头时先将老管道采用无火花切割方式切割下长度小于1 m的管段(切割长度视管径而定)。切割后在老管道两侧焊接法兰,焊接时便可使用双气囊水封装置进行封堵。同时在切割下来的管段上预制法兰三通,待所有法兰焊接完成后便可进行管道的组装。由焊接改成法兰连接,其工艺性能满足运行要求,而且便于后期项目的维修改造。

2 适用范围

该方法适用于所有油田项目污水、污油、天然气新老管道的连头。对于有较大振动的位置,在改为法兰连接后需做混凝土基础及采取管卡固定等相应的加固措施。地下管道改为法兰连接后,要做好防锈工作以方便后期维修改造。

3 研发目的

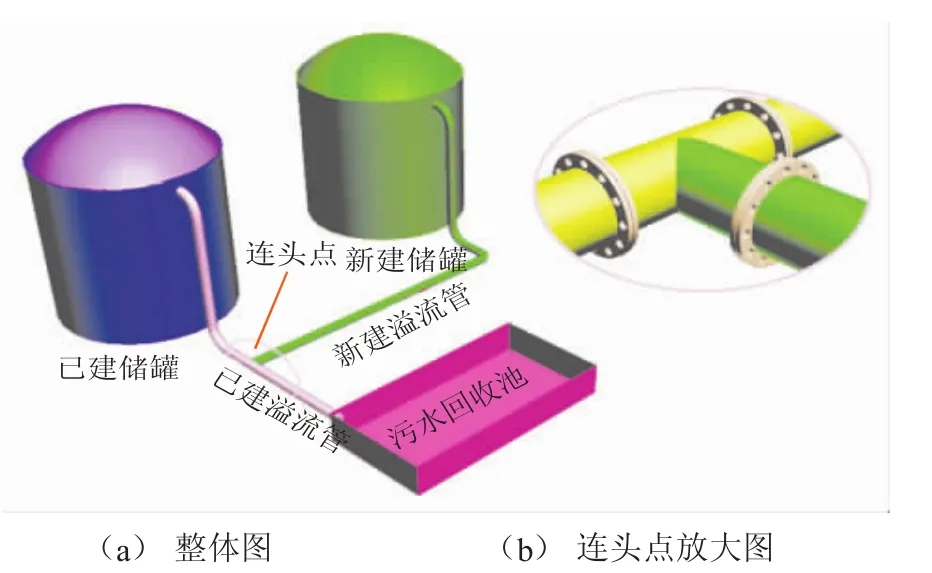

在大庆油田北Ⅱ-1联合站改造项目中新建了2座3 000 m3的一次沉降罐,而沉降罐距污水池距离较远,且联合站地下管网复杂,设计将DN300溢流管与原溢流干线就近连接。溢流干线与站内所有外输油罐、污水罐、污水池连通,整条溢流管道上无阀门控制,因此在溢流管道上动火,存在很大的安全隐患。采用传统的黄油拌黄土封堵方式,无法保证严密性,后来研发了单气囊封堵。单气囊封堵效果无法检验,致使连头时间延后。通过研究,采用双气囊水封装置来增加封堵的可靠性,而后通过加水进行密封检验,实践证明此途径切实可行,最终解决了此难题。该装置经多次连头验证,封堵效果良好。该联合站改造项目中储罐溢流管示意见图1。

图1 储罐溢流管连头示意

4 封堵连头操作要点

4.1 管道切割

在封堵连头时,管道一般采用高压水切割或旋转式管道切割器进行切割[2]。无火花切割只须将管道内介质清空,减少了氮气置换工序,同时也减少了投资。切割管段长度公式:L=D+400,式中L为管段长度,mm;D为要连接的管道外径,mm。高压水刀切割见图2,管道旋转切割器切割见图3。

图2 高压水刀切割

4.2 封堵器的制作与安装

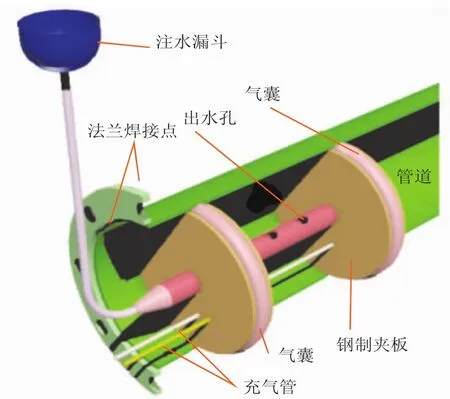

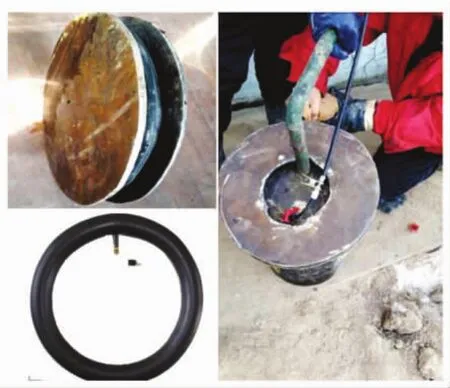

(1)封堵器的制作。封堵器采用以下的材料和方法来制作,其示意见图4~5。

图3 管道旋转切割器切割

图4 双气囊水封装置示意

图5 双气囊水封装置的制作过程示意

第一,用两张7~10 mm厚钢板夹住气囊,钢板直径略小于需封堵管道内径,保证气囊充气后大于管道内径。

第二,采用φ32 mm管将前后气囊夹板连接在一起,并保持两气囊间距在500 mm以上,在弯头部位封堵时,可将连接管做成一定弧度以适应弯头角度,钢管与平板之间满焊,不渗不漏。

第三,在两气囊之间的φ32 mm管上用电钻打φ8 mm的圆孔,数量及位置随意,保证出水通畅。

第四,把φ22 mm管冷煨成90°并垂直向上,顶部接注水漏斗,再与出水管相连,并满焊固定。

第五,用两根φ18 mm钢管和丝扣转换接头分别与两气囊气嘴连接,在通过夹板的位置满焊,保证密封严密。

(2)封堵器的安装。先将管口内侧1 000 mm范围内的污油、铁锈等杂质清除干净,用黄油均匀涂抹欲放封堵器的位置,将制作好的双气囊封堵装置置入管内,在外侧气囊顶部塞入一根细硬质塑料管,用于充水时检查内部是否充满,准备工作完成后用打气筒给气囊充气,同时检查气囊与管道内壁密封情况,待密封严密后在漏斗处注水。当发现水从细塑料管内流出后继续加水至漏斗满,此时将塑料管拨出,检查渗漏情况,如不严密继续充气。焊接过程中保持漏斗内液面在2/3以上。

4.3 法兰三通制作

在管道法兰焊接的同时可制作法兰三通,制作三通时要注意下料精确,可在气囊封堵装置安装前作精细测量,否则容易出现以下问题:

(1)未考虑管道插入法兰长度和密封垫厚度,造成连接后密封不严或因过长造成无法连接。

(2)未考虑法兰螺栓孔方向,成对的法兰螺栓孔方向不一至将造成螺栓无法穿入。

(3)管道切割后由于应力释放造成两管端面不同心、标高不一致,导致预制件安装困难,法兰三通预制前应先做管道位置调整。

(4)新建管道标高或方向与老管道不一致。如果是标高不一致,可在预制前进行标高调整;如果是方向不一致,可通过放样制作斜三通即可。放样可采用CAD的SolidWorks进行精确放样,以提高工作效率和安装质量[3]。

4.4 管道连接

所用的法兰连接完成后,拆除封堵器进行管道连接作业。采用倒链将制作好的法兰三通吊到相应位置,先进行主管连接,夹好垫片,垫片采用石墨包覆垫片以保证强度,穿入螺栓后先不拧紧,待所有法兰对接完成后,即拧紧螺栓,拧紧时采取对称拧紧方式,以防止受力不均造成渗漏,最后用加力杠紧固,完成管道连头工作。

5 应用实例

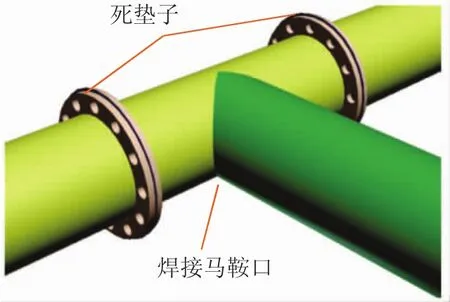

在北Ⅱ-1联合站改造项目中,新建DN300溢流管与原DN300溢流管相连,连头采用高压水切割后,先通过焊接安装两侧法兰,再将切下的管段两端焊接法兰后复位,在法兰处夹死垫子进行支管马鞍口的焊接,死垫子采用厚0.75 mm铁皮制作。此次焊接连头是在管道内可燃气体检测不合格的情况下顺利完成的。其安装示意见图6,现场安装过程见图7。

图6 夹死垫子后再进行支管焊接示意

图7 管道现场连头安装

6 结束语

近几年笔者所在的公司承担的老站改造项目较多,管道连头量大。以往采用氮气置换、带压封堵方式进行连头,造成成本增加。通过研制双气囊水封装置,成功解决了在可燃气体检测不合格的情况下完成新老管道的连头工作,降低了成本,提高了连头效率,保证了工程进度和施工质量,为今后类似改造项目提供新的技术途径。

[1]赵军.高压水射流切割[J].建材工业信息,1990(12):6.

[2]彭永成.浅析输油管道带压封堵技术在维修抢修中的应用[J].中国新技术新产品,2013(23):66.

[3]杨国明.论切向接管CAD三维建模展开放样中的应用[J].安装,2013(3):61-63.