大型双面倾斜爬坡桁架单车吊装工艺

庞学龙

中国石油天然气第七建设有限公司,山东青岛 266300

随着炼油化工装置规模越来越大,装置内的管廊遍布全厂,连接管廊之间的跨路桁架、跨障碍桁架以及爬坡桁架随处可见,空旷场地上各种桁架的安装施工比较容易实现;但山体上大型山体爬坡桁架的安装施工缺少预制场地及吊装设备站位点,则是桁架安装中面临的主要难点,合理的吊装方法对于施工进度、施工安全和经济效益均具有重要意义。

以哈萨克斯坦PKOP奇姆肯特炼油厂现代化改造项目爬坡桁架安装为例,阐述其施工工艺。该桁架是由两层工艺管道桁架、一层电缆桥架和桁架内部走台组成的多功能一体化大型桁架,桁架跨距43.8 m,宽9 m,两侧为不等边双面四层倾斜结构,整体桁架倾斜13°,桁架两侧安装标高相差9 m,基础标高相差达到20 m,桁架质量130 t,内部工艺管道20 t,总质量150 t,镶嵌在两个混凝土框架内部。

1 施工难点

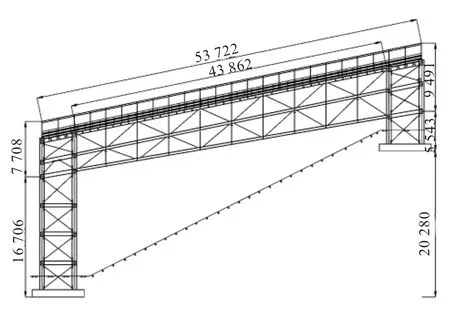

需要安装的桁架结构形式见图1,由大型桁架及两侧支撑桁架组成。本文主要介绍其中大型桁架的吊装施工。其施工难点如下:

(1)大型桁架共有四层结构,且每层倾斜角度不同,对预制精度要求高。

(2)大型桁架为山体爬坡桁架,且山坡陡峭,没有预制场地及吊装站位点。

(3)大型桁架跨度大,且为型钢结构,整体性能柔软,安装过程容易变形。

(4)大型桁架在安装过程中倾斜角度不易调整。

(5)大型桁架镶嵌在混凝土基础内部,安装间隙狭窄,需有效控制安装过程中的倾斜角度。

2 施工方法论证

2.1 常用吊装方法

现有桁架常用的吊装方法主要有三种:单件吊装、成片吊装、整体吊装。

图1 某安装桁架的结构形式

单件吊装重量小,但吊装工作量大、高空作业多、安全隐患大、施工进度慢,适用于场地空旷的小型桁架安装;对于大型桁架中的主梁安装,难以控制型钢自身的结构变形,单件吊装不适用于大型桁架的安装。

成片吊装重量适中,但单片竖立后需要封固,对作业场地有较大影响,各片之间的连接工作也存在较多的高空作业,因此适用于场地空旷的中、小型桁架安装。本桁架跨距达到43 m,且场地局限,因此不能满足单件吊装强度要求和竖立后封固锚点的设置要求。

整体吊装重量较大,需要大型吊装机械及预制场地,但是整体吊装大大增加地面预制量,大大减少高空作业量,安全隐患小,施工进度快,因此适用于有预制场地的大、中、小型桁架安装。在具备施工条件的前提下,整体吊装是目前大型桁架吊装的首选[1]。

2.2 本工程的吊装方法

整体吊装中的水平桁架安装常采用单吊车主吊或双吊车抬吊吊装就位,对于倾斜桁架常采用双吊车进行抬吊吊装就位,双吊车便于桁架倾斜角度的调整。但本桁架属于山体爬坡桁架,场地受到限制,且海外施工没有大型吊装设备可供选择,施工现场仅有一台国内调遣的1 000 t履带吊车可以使用,根据桁架的结构尺寸及现场吊装设备情况,决定采用该桁架在地面水平整体预制后,利用1 000 t履带吊车,采用单吊车直吊的方法整体吊装就位。在正式吊装前,采用两台50 t汽车吊配合1 000 t履带吊车将桁架倾斜端的前部抬起,抬吊过程中测量倾斜角度,角度到位后撤出两台50 t汽车吊,而后用1 000 t履带吊车将桁架安装就位。

采用此方法进行吊装有如下优势:第一,加大了地面预制深度,增强了桁架整体的刚性强度;第二,整体预制有效控制桁架的尺寸及倾斜度;第三,减少高空作业量,有效控制安全风险;第四,增加施工效率,缩短施工周期;第五,有效利用施工资源,解决实际困难。

3 解决施工难点的措施

虽然采用一台1 000 t履带吊主吊、两台50 t汽车吊配合整体吊装水平桁架的方案进行吊装,但施工难点依然存在,在实施过程中主要采取如下措施解决了施工难点问题。

(1)此桁架在国内预制,在国外施工,为保证每层桁架的倾斜角度达到预制精度,在国内预制过程中派专人监造,对每个构件进行逐个检查和编号,在现场组装过程中按照图纸对应构件编号进行组装,采用分层组装,每组装一层进行现场实际测量,符合要求后再进行后续工序,保证现场预制满足精度要求。

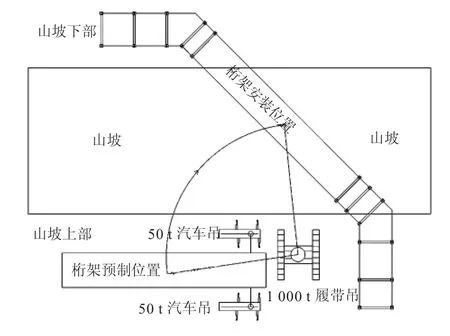

(2)此桁架安装基础为混凝土结构,基础低端侧位于山坡的下坡处,高端侧位于山坡的上坡处,山坡和山坡底部缺少预制场地及吊装站位点,山坡上部场地虽凸凹不平,但有足够空间可供桁架拼装和吊装站位,通过采用工程机械对场地进行平整、换填及夯实,解决了施工场地问题。桁架安装场地见图2。

图2 桁架安装场地

(3)此桁架采用整体拼装虽然增强了桁架的整体强度,但桁架跨度大,重量重,吊装过程中会产生变形,为控制吊装过程中的变形量,增加了吊点的设置,使桁架重量分散到每个吊点位置,有效控制了安装过程的变形量。

(4)此桁架为倾斜结构,倾斜角度不易调整,通过桁架重心计算,选用合适的主吊索具,并在安装前采用单侧抬吊的方法将桁架的倾斜角度控制在要求范围内。

(5)此桁架通过支架镶嵌在混凝土基础内部,安装间隙狭窄,主吊索具的选用至关重要,索具的选用直接影响桁架的倾斜角度,所以从重心计算到桁架的主吊索具的选择需多次核算,以保证安装的顺利进行。

4 吊装方法的实施

4.1 桁架拼装及摆放

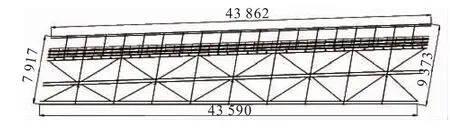

考虑到该桁架双面倾斜、跨距长、高差大,无法按照安装倾斜角度进行整体拼装,需利用底部倾斜面作为水平面,在地面整体拼装后再进行安装,以底部为水平面重新核算上部三个面的倾斜度,以便保证整体预制的精度[2],其预制方式见图3,桁架预制摆放位置平面布置见图4。

图3 桁架水平预制方式侧面

图4桁架预制摆放平面布置

4.2 吊耳设置

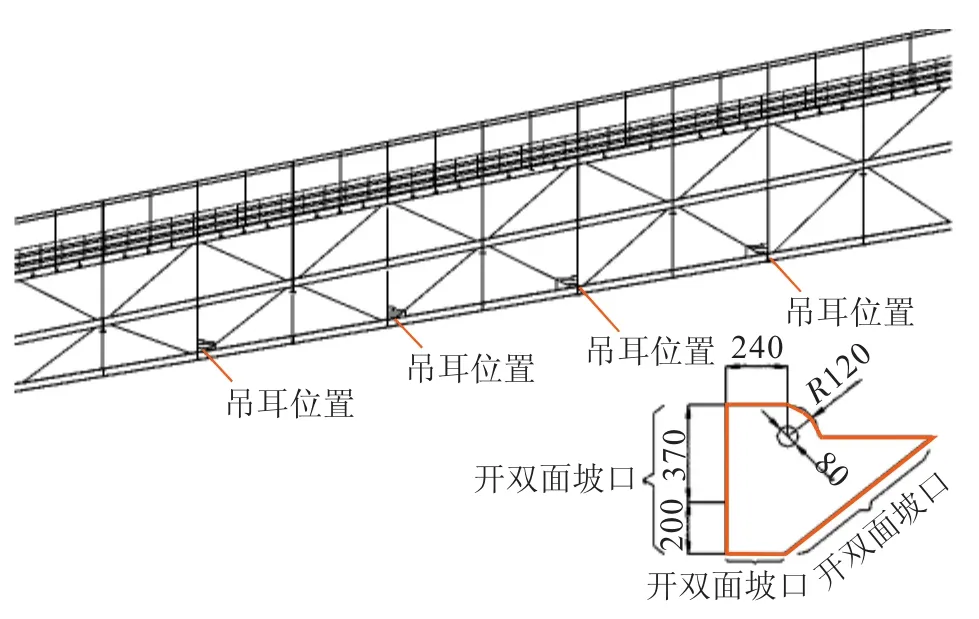

考虑桁架的整体稳定性,在桁架的底部横梁和立柱之间设置吊点,吊点采用板式结构,每侧各均布设置4个板式吊耳,共设置8个吊耳,每个吊耳按照承受30 t质量要求设计,吊耳位置及吊耳结构形式见图5。

4.3 索具设置与吊车设置

单车吊装倾斜桁架索具的选择至关重要,直接决定吊装的成败,小型桁架吊装可通过配置手动葫芦调节桁架的倾斜度,但对于大型桁架吊装,没有配套的吨位手动葫芦,只能采用钢丝绳等固定长度索具进行吊装,若索具选择不当会使桁架达不到预定的倾斜角度,角度过大或过小都难以将框架精准安装就位。

图5 桁架吊耳设置位置及吊耳结构形式

选择索具首先要精准计算桁架的重心位置,通过重心位置先选用4根满足吊装要求的等长钢丝绳,(因设置8个吊耳,4根钢丝绳每根一圈使用,钢丝绳扣在底部使用),再根据桁架的倾斜角度计算需要增加的钢丝绳长度,按照增加的实际尺寸插接钢丝绳,以满足吊装要求。选用卸扣连接时,需注意卸扣的长度,插接的钢丝绳实际长度应为计算增加的钢丝绳长度减去卸扣的长度。

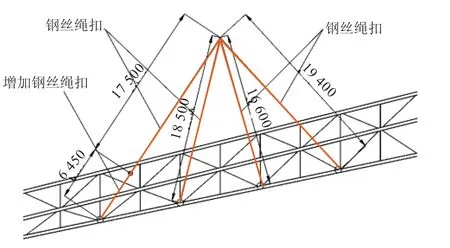

如本桁架首先选用的是φ52 mm×36 m的钢丝绳4根,每根一圈使用,通过计算需增加6 450 mm长度,可满足倾斜角度要求;钢丝绳绳扣之间采用35 t卸扣连接,35 t卸扣档距长度为197 mm,所以实际需要增加长度为6 450-197=6 253(mm),为满足强度要求,增加的钢丝绳应配置一圈使用,钢丝绳长度为6 253×2=12 506(mm),所以φ52 mm×36 m的钢丝绳插接2根φ40 mm×12.5m钢丝绳,以满足吊装要求。

主吊索具:φ52 mm×36 m钢丝绳4根,每根一圈使用,底部斜面连接一对φ40 mm×12.5 m钢丝绳,并连接2个35 t卸扣,每根一圈使用,8个35 t卸扣再与吊耳连接,索具设置见图6。

图6 桁架主吊索具设置

辅助索具:φ52 mm×6 m钢丝绳2根,每根一圈使用。

吊车设置。1 000 t履带吊的吊装参数为:吊车作业半径R=31 m,吊车杆长L=72 m,吊车额定起质量Q=210 t(超起配重质量160 t)。50 t汽车吊的吊装参数:R=6 m;L=18m;Q=23 t。

4.4 吊装过程

(1)吊装前检查。钢丝绳在穿入桁架内部时,应考虑在倾斜过程中不能与桁架横梁相碰,桁架内部不能放置计算重心时未考虑的额外部件(否则会影响重心位置变化),吊装受力前要联合检查桁架、索具等有无挂碰、挤压、变形等,各项检查无问题后进行试吊。

(2)试吊。一切就绪后,主吊吊车受力到桁架重量的30%左右,两台辅助桁架倾斜的汽车吊将桁架头部垂直吊起离开地面约0.3 m,停止起绳,检查吊装系统包括吊车、承力面、吊耳、索具、桁架等各部位的受力情况。

(3)吊装。试吊合格后,2台汽车吊慢慢起绳,主吊吊车配合2台汽车吊逐步加大吊装桁架的力度,直至桁架重量全部加载至主吊吊车上后摘除两台辅助汽车吊索具。

(4)就位。主吊吊车继续起绳直到将桁架最低点拔高到混凝土基础最高点上方约0.2 m后,摆杆使桁架移动到安装面正上方,找正方位后,吊车缓慢落绳使桁架沿基础面平稳落到安装面上,见图7。

图7 桁架就位

5 质量管理和HSE管理措施

质量管理措施。对插接钢丝绳进行吊装前试验,试验合格后方可使用;对吊装关键部位和关键环节,由相关人员进行重点监控;吊装过程中设专人监控吊车及桁架状态,防止出现刮碰现象。设计吊点过程中,需充分核算大型桁架的变形量,以保证桁架整体强度要求[3]。

HSE管理措施。实行逐级安全岗位责任制,并建立安全管理组织机构;实行吊装设备验收制度,保证吊装设备的完好性;进行吊装风险识别和评价,并制订相应的预防措施。

6 结束语

大型倾斜桁架安装形式多种多样,不同的施工场地有不同的安装方法。本工程采用的单车整体吊装大型双面倾斜爬坡桁架方法,非常有效地解决了预制精度、倾斜角度、强度失稳以及安装间隙狭窄等单车吊装的难题,本工程整体吊装一次完成,取得了良好的效果。

通过此次吊装实践,也得到了以下一些经验体会,希望对以后吊装此类桁架有借鉴价值:

首先,双面倾斜桁架水平预制过程中需准确计算倾斜度和预制精度,以免在安装过程中出现不能准确定位问题;其次,对于大型桁架,虽能借助三维模型准确计算重心位置,并通过配置相应的索具完成倾斜角度控制,但实际操作中仍难以实现桁架倾斜角度的绝对准确控制,因此在安装前,应在基础两侧准备好调整索具进行微调,以保证桁架的顺利就位;其三,设计单位在设计时应充分考虑安装的难度,对于大型倾斜桁架,尽量不要采用镶嵌式安装结构,最好采用在基础上面平放的结构,以便于施工单位的安装。

[1]陈梓洪.舟桥用于跨越管道桁架的吊装作业[J].石油工程建设,1992,18(1):23-25.

[2]汪映旭.桁架式管桥在山区滑坡地段跨越中的应用[J].石油工程建设,1992,18(6):51-52.

[3]张云彩,马志敏,齐晋章,等.关于长输管道跨越工程施工的改进建议[J].石油工程建设,2014,40(2):53-55.