RFCC装置第一、第二再生器改造技术

张 东

中国石油天然气第七建设有限公司,山东青岛 266300

乌鲁木齐石化公司150万t/a重油催化裂化装置原由北京设计院1993年设计,1995年投产,并于1998年和2004年先后进行过两次改造。装置原设计原料是质量分数分别为50%直馏蜡油、40%减压渣油、10%焦化蜡油的混合原料,并兼用常压渣油,主要产品有汽油、轻柴油、液化气等。

现装置的第一再生器(下简称一再)、第二再生器(下简称二再)的混合后再生烟气中仍然含有大量的CO,体积分数约为2%,对环境造成极大的污染及危害,也增加了装置能耗。随着国家对节能环保要求的不断提高,需要对再生器进行深度改造,通过强化一再烧焦及改变二再设备结构和烧焦方式,使一再、二再均实现富氧完全再生。现有烟气中体积分数约2%的CO完全燃烧,解决了CO排放造成的CO化学能量浪费和大气污染问题,改造后中压蒸汽增加产量12.5 t/h,折合为装置能耗,相当于降低原料能耗4.9 kgoe/t(千克标油/吨)。

1 再生器改造的原因及思路

现装置中一再贫氧再生、二再富氧再生,一再、二再烟气混合后发生燃烧,再生烟气中含有大量的CO,为从根本上解决高温取热炉及再生烟气的问题,需要解决再生系统烧焦的问题。本次改造的主要思路如下:将一再、二再均改为CO完全燃烧,取消高温取热炉,从根本上消除再生烟气二次燃烧造成设备超温的可能性。

为实现一再、二再CO完全燃烧,一再、二再均需烧至最终定炭,故部分待生催化剂需直接送至二再。同时为了保证再生效果,需要进一步强化一再、二再烧焦。一再改为完全再生后,放热量增加,原外取热器已无法满足取热要求,因此需要更换一再外取热器。二再烧焦负荷增加较多,原二再床层烧焦已无法满足烧焦要求。为此在原二再下方增加烧焦罐,并采取强化烧焦的措施,保证在较缓和的条件下完成烧焦,并增加二再外取热器出多余热量。一再、二再采用强化再生措施,在保证再生效果的同时可以缓和再生条件,适当降低再生温度,从而提高了反应的剂油比和降低再生烟气中NOx含量。

为减少改造工程量,二再上部利旧,原二再密相与新设计的烧焦罐之间采用大孔分布板结构。

2 改造内容

第一再生器。一再主风分布管更换为主风分布板,增设3层格栅及新设计待生催化剂分布器,二级旋分料腿直径改为DN150,更换翼阀。更换一再外取热器,新外取热器设计取热能力4 500万kcal/h(正常为3 391万kcal/h,1 cal=4.186 8 J),更换一再外取热器汽包。

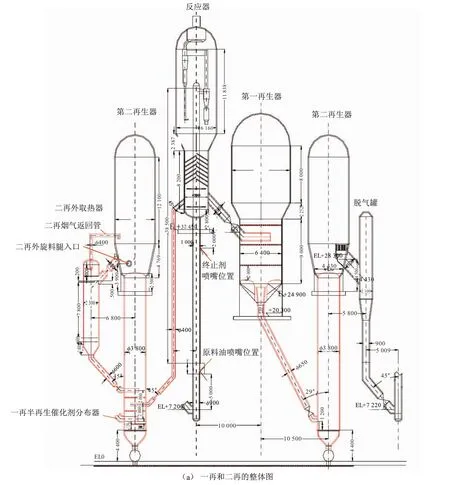

第二再生器。将二再改为快速床+湍流床烧焦方式,取消二再下部的催化剂输送管,调整二级旋分翼阀高度。增设二再烧焦罐,烧焦罐底部设置主风分布板,烧焦罐中部设置一再半再生催化剂分布器、二再待生催化剂分布器、二再外取热器催化剂分布器及2层格栅,烧焦罐顶部设置大孔分布板。烧焦罐设置过热蒸汽管。新增二再外取热器,其设计取热能力3 000万kcal/h(正常为1 395万kcal/h),并新增二再外取热器汽包。改造部分已在图1中标注成红色。

3 施工流程

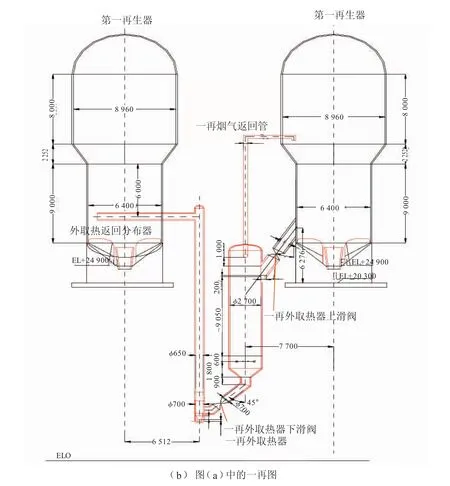

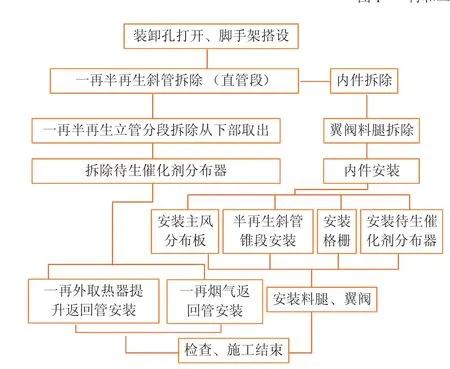

一再和二再的拆除、安装流程见图2~3。

图1 一再和二再的改造内容示意

图2 一再拆除、安装流程

4 施工重点项

图3 二再的拆除、安装流程

4.1 一再主风分布板

主风分布板总质量17 281 kg,分2瓣到货,直 径5 684 mm,材质为304H,共有φ10 mm分布孔2 032个。

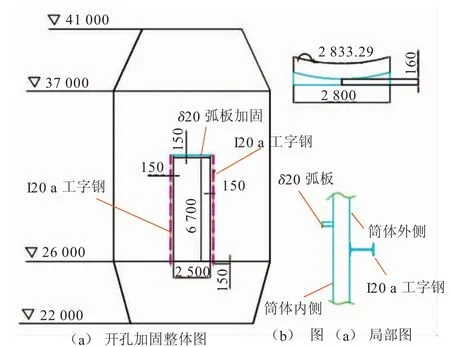

主风分布板安装到一再内,需要在筒体上开侧窗,经放样,侧窗尺寸最小为3.5 m×2.5 m,位置在裙座以上0.5 m的位置,开孔角度为0°(一再正建北侧)。一再筒体壁厚为20 mm,开孔位置无法避免与设备本体环焊缝交叉,安装完成后需进行焊缝100%射线检测。坡口形式选择为双面坡口,坡口角度为45°+15°。再生器开孔处经核算后,采取补强措施以满足强度要求,加固方法为距离切割线150 mm边缘焊接I20a工字钢和 T20× 200×2 500的钢板进行加固补强,焊接方式采用花焊,间距300 mm焊接10 mm,焊角为8 mm。加固过程示意见图4。

图4 一再开孔加固示意

分别将两瓣主风分布板吊装至一再内,在内部进行组对、焊接,见图5。

分布板安装完毕后,测量同轴度,与裙座及壳体的同轴度应≤10 mm。组对完成后,焊接两瓣分布板的一道水平焊缝(钢板厚度t=39 mm)、两道垂直焊缝(钢板厚度t=16 mm),焊接时需采取小电流、降低焊接速度、间断焊等防变形措施,焊接完成后,对接接头进行20%的射线或超声检测。检查分布板的标高,标高允许偏差为±5 mm。复测水平度≤5 mm为合格。

图5 主风分布板吊装、组焊

4.2 一再外取热器

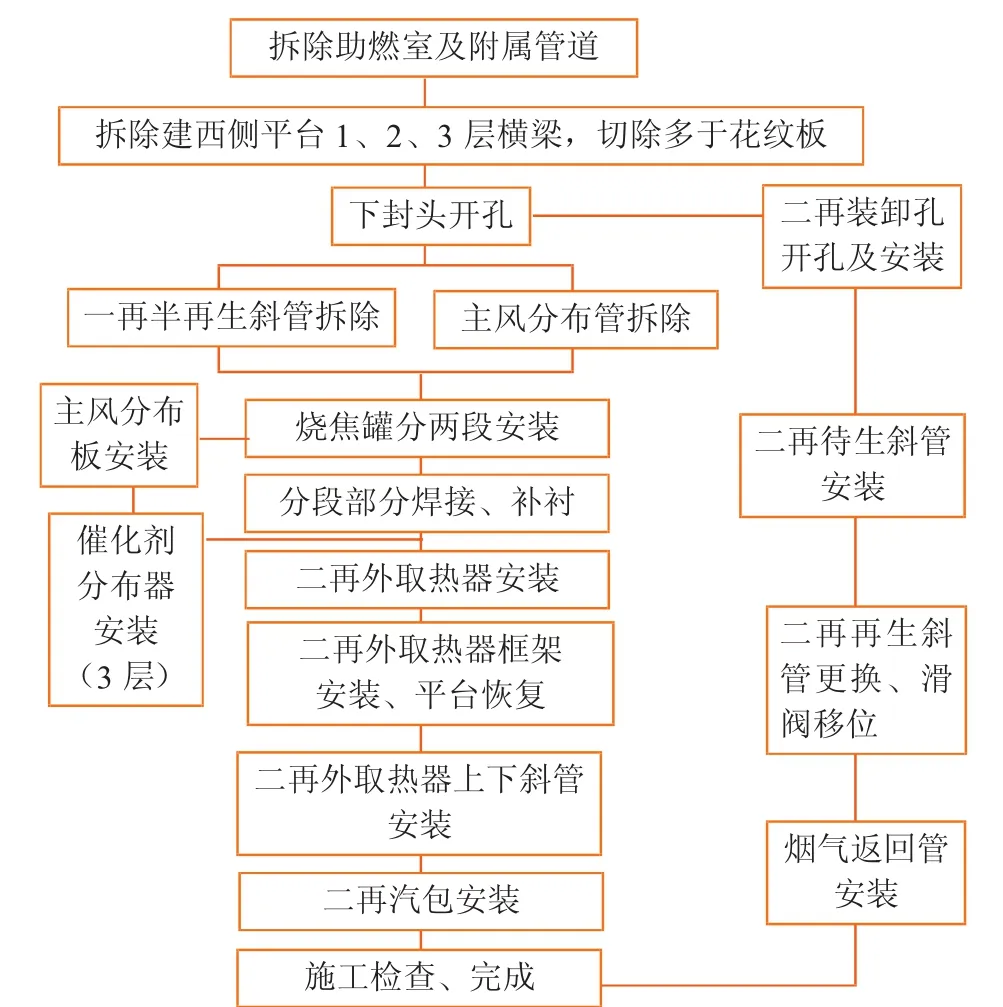

原一再外取热器位于框架内部,位号C2105,整体尺寸为φ2 600 mm×19 145 mm,顶标高32 m,底标高12 m,总质量81 t,其中管束质量28 t,壳体质量53 t,壳体和管束单独进行吊装拆除。汽包位于一再外取热器东侧,顶标高30 m,底标高27 m,净质量35 t。新的汽包安装顶标高38 m,底标高36 m,净质量37.7 t。

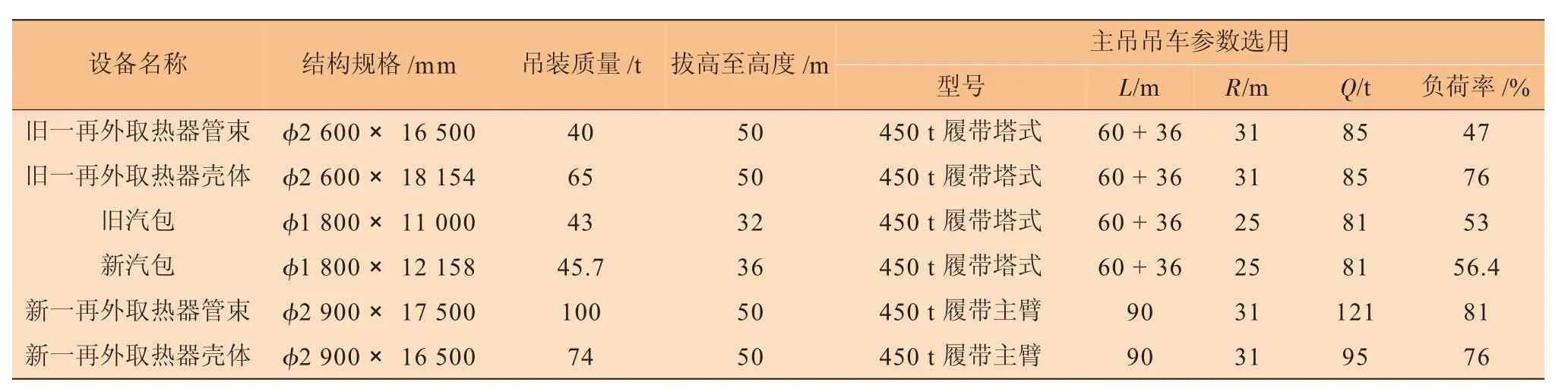

新的一再外取热器总质量154 t,其中管束质量90 t,壳体质量64 t,安装标高为32 m,壳体和管束单独进行吊装。一再外取热器的规格及吊装工艺参数见表1。

表1 一再外取热器的规格及吊装工艺参数

4.3 二再烧焦罐安装及其他构件安装[1-4]

为减少现场工作量以及衬里补口量,提高施工质量,决定将烧焦罐分2段制作,并安装完全部内件、完成衬里后拉运至现场。

烧焦罐需要从底部进行倒装,根据烧焦罐的尺寸、质量等参数,经框架负载计算后,决定将再生器框架的底部3层西侧横梁、平台及内部构件全部拆除。

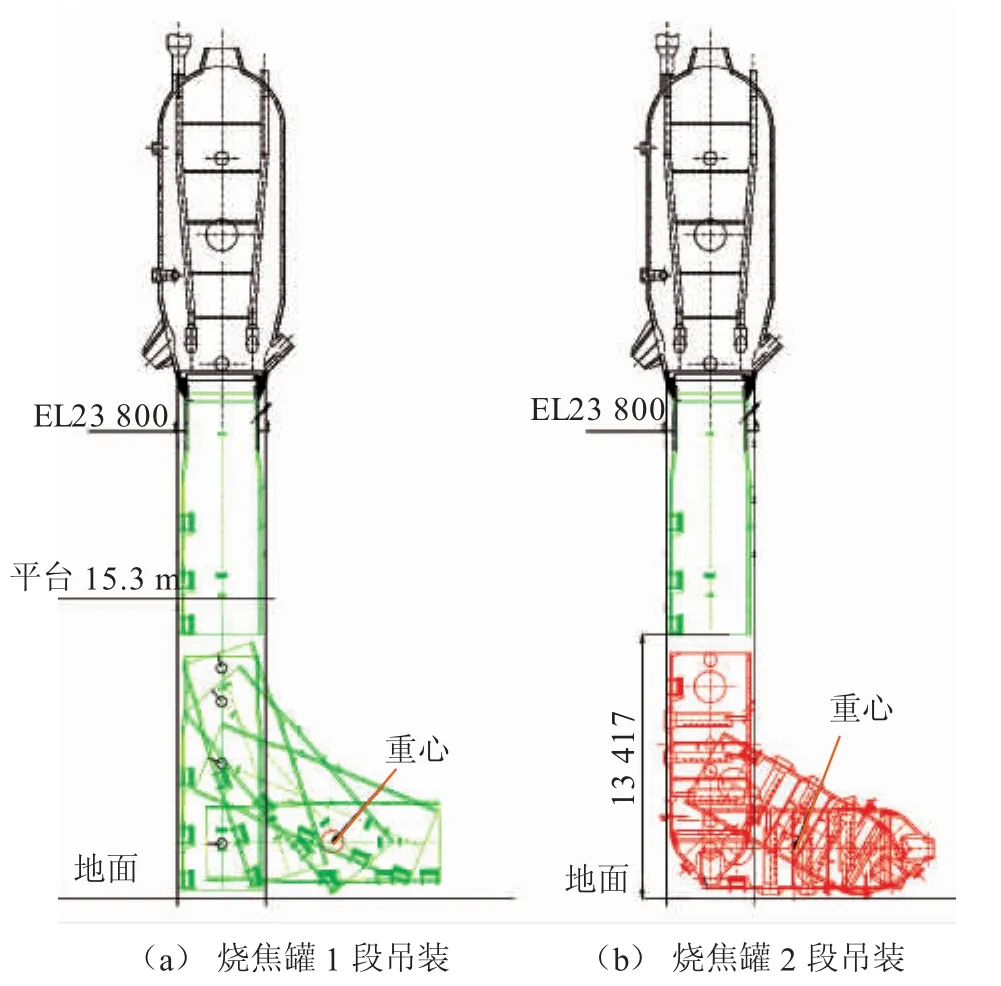

烧焦罐1段、2段分别吊装至二再框架底部,用H型钢以及道木支垫好。在二再裙座八卦梁上系挂32 t滑轮组,由吊车进行溜尾,系挂溜尾索具,预紧;32 t滑轮组与吊车缓慢起钩,使设备水平离开地面300 mm后停止起钩,检查吊耳、绳扣等受力情况,进行试吊。试吊合格后,32 t滑轮组继续起钩,吊车配合主吊缓慢地转杆,保证设备最低点高于地面300 mm,直至设备直立,摘除溜尾绳扣。然后32 t滑轮组落钩将设备放置在地面,摘掉索具,系挂提升吊耳后,32 t滑轮组起钩,直到最小行程,系挂4台10 t倒链进行夺吊。待滑车不受力后,摘除滑车,利用倒链提升,直至就位。吊装模拟示意见图7。

图7 烧焦罐吊装模拟示意

其他构件的安装按图纸及规范要求施工,施工过程中注意安装方法及施工质量。

5 改造成果

装置改造后,一再强化了烧焦,二再改造为快速床+湍流床的再生形式,二再烧焦物料一部分为由一再来的半再生催化剂,另一部分为汽提段来的部分待生催化剂。两个再生器均保证富氧完全再生,一再烧焦能力约为总生焦量的67%(质量分数),二再烧焦能力约为总生焦量的33%(质量分数)。通过一再强化烧焦及二再设备结构和烧焦方式的改造,使一再、二再均实现富氧完全再生,解决了因CO排放而造成CO化学能浪费和大气污染的问题。现有烟气中约2%(体积分数)的CO完全燃烧,装置多产中压蒸汽12.5 t/h,折合装置能耗,相当于降低原料能耗4.9 kgoe/t。

一再、二再采取均为富氧完全再生后,解决了一再、二再烟气混合后燃烧产生超温的问题,从而取消了高温取热炉,正常工况停用烟气喷水设施,一再、二再烟气汇合后直接去三旋,大幅降低再生烟气从再生器到烟机入口的压降,约为53 kPa,提高了烟机入口压力和烟机做功功率,烟机做功功率增加1 315 kW,折合装置能耗,相当于降低原料1.71 kgoe/t。

改造后新设计的一再外取热器和新增的二再外取热器汽水循环均采用自然循环方式,不设置循环热水泵,装置原有3台循环热水泵停用,节省用电176 kW,折合装置能耗,相当于降低原料能耗0.23 kgoe/t,降低了装置电耗,并提高了装置运行的可靠性。改造后装置的净化风用量减少474 Nm3/h,折合原料能耗0.1 kgoe/t。

[1]关启军,董礼刚,冯庆辉,等.再生器改造中采用卷扬机与滑轮组吊装烧焦罐技术 [J].石油化工建设,2017,39(11(专业版)):165-167.

[2]SH3601-2009,催化裂化装置反应再生系统设备施工技术规程[S].

[3]GB 50474-2008,隔热耐磨衬里技术规范[S].

[4]SH3504-2014,石油化工隔热耐磨衬里设备和管道施工质量验收规范[S].