石墨相尺寸与分布对镍-石墨可磨耗封严涂层摩擦学性能影响∗

郭文勇 丁 飞 唐健江 张佳雪 韩增福 刘 明 白 宇

(1.西安陕鼓动力股份有限公司;2.西安交通大学金属材料强度国家重点实验室;3.装甲兵工程学院装备再制造技术国防科技重点实验室)

0 引言

可磨耗封严涂层已被广泛用于燃气涡轮发动机中,一般是采用热喷涂的方法在机匣内表面沉积,当叶片高速旋转时,叶尖刮削封严涂层,在涂层上形成凹槽,且不损坏叶尖,这样在叶尖与机匣之间获得理想的最小气流间隙,从而可以显著提高涡轮发动机效率,降低燃料消耗[1-5]。可磨耗封严涂层由于生产工艺简单、修复和性能调整简易、封严效果好,同时可以为机匣提供隔热保护,并减少了高温、高速燃气引起的扰动或喘振等不稳定现象而得到迅速发展。美国航空航天局(NASA)研究表明,航空发动机各部件在使用可磨耗封严涂层后效率提高2%以上[6-8]。由于燃气涡轮发动机特殊工况,使得可磨耗封严涂层要同时具备可磨耗与耐冲蚀两种性能,这两种性能相互矛盾,所以涂层的成分结构设计非常重要[9]。

可磨耗封严涂层大多为复合材料,一般由金属相、非金属相与孔隙组成,常用的金属相材料有Ni,Co,Cu、Al等;非金属相提供减磨和自润滑功能,如石墨、六方氮化硼、聚苯酯等;孔隙可以起到降低涂层硬度的作用[10]。由美国美科公司生产的METCO 307是以镍作为基体相,石墨作为润滑相的一种材料,在425℃以下具有优良的摩擦学性能[11]。

火焰喷涂与等离子喷涂(atmospheric plasma spraying,APS)已广泛应用于可磨耗封严涂层的制备。近年来,国产国效能超音速等离子喷涂(supersonic plasma spraying system,SAPS)也开始向可磨耗封严涂层制备方向发展[2,12]。研究表明:由于喷涂粒子在超音速等离子体射流中的破碎,与传统APS涂层相比,SAPS涂层组织更加细化均匀[2,13]。鉴于以上研究背景,本文通过APS与SAPS两种工艺制备Ni-C可磨耗封严涂层,研究涂层中石墨相尺寸对涂层摩擦学性能的影响,以期为高性能封严涂层的制备提供新思路。

1 试验材料与方法

1.1 试验材料

基体材料为2Cr13不锈钢,Ni-C封严涂层成分为25wt.%石墨与75wt.%镍(METCO307,OerlikonCorporate),在基体与涂层之间沉积NiCr合金粘结层。摩擦磨损试验中对磨材料为1Cr18Ni9Ti不锈钢,基体与对磨材料的成分组成如表1所示。

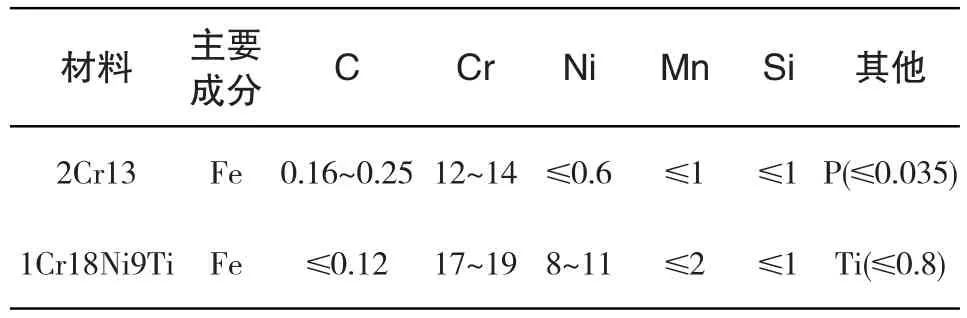

表1 化学成分表Tab.1 Chemical composition table%

1.2 试样制备

2Cr13不锈钢基体尺寸为45mm×20mm×5mm,对磨销1Cr18Ni9Ti尺寸为Φ3×16mm,上下表面平行,封严涂层分别APS(METCO.9M)与SAPS(HEPJ II)喷涂制备,厚度约为2mm,喷涂参数如表2所示。喷涂结束后,采用磨床对涂层进行后加工。

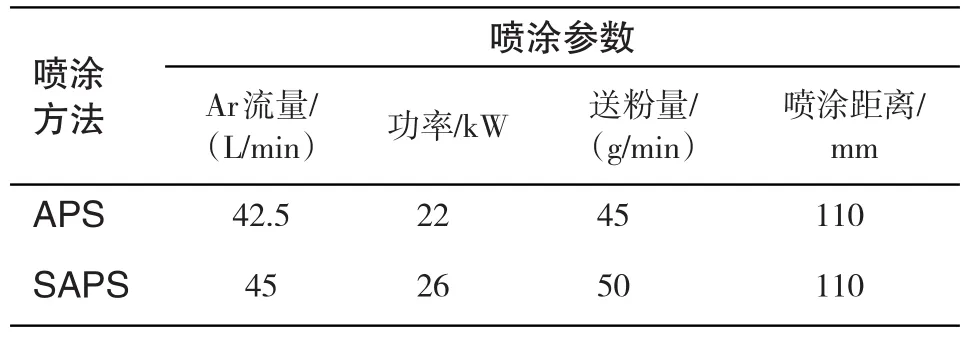

表2 面层喷涂参数表Tab.2 Plasma spray parameters for the surface layer

1.3 试验方法

1.3.1 涂层结构表征

利用扫描电子显微镜(美国FEI公司Q25钨灯丝扫描电子显微镜)分析喷涂粉末与涂层结构,利用Image-Pro Plus图像分析软件(Media Cybernetics,)统计两种涂层中润滑相的含量与单个润滑相的平均尺寸(包括平均长度和平均宽度)。

1.3.2 摩擦磨损试验

试验采用CFT-I型摩擦磨损试验机(兰州中科凯华科技开发有限公司)进行摩擦磨损性能测试。试验过程中涂层与对磨材料之间采用的是销-块式接触,在室温下进行往复式无油滑动摩擦。载荷设定为60N,滑动摩擦往复频率为8.3次/s,单次滑动长度为5mm。采用三维激光共聚焦显微镜(VK-970,KEYENCE公司,日本)测量磨痕深度。

在扫描电子显微镜下观察摩擦试验后涂层和对磨材料磨痕的表面形貌,在二次电子(SE)和背散射电子(BSE)两种模式下进行观察分析,并且对涂层和对磨材料表面都进行了微区能谱分析。

2 实验结果与分析

2.1 涂层的组织结构

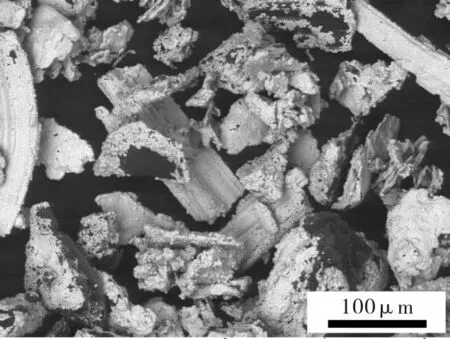

图1 Ni-C粉末形貌Fig.1 SEM image of Ni-C powder

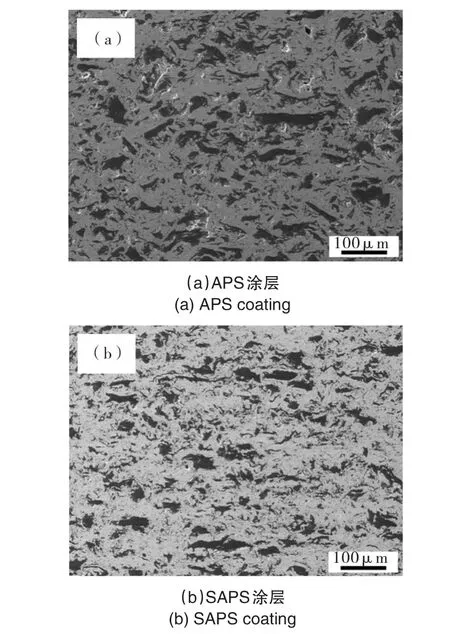

图2 涂层的截面形貌Fig.2 Cross-sectional SEM images of coatings

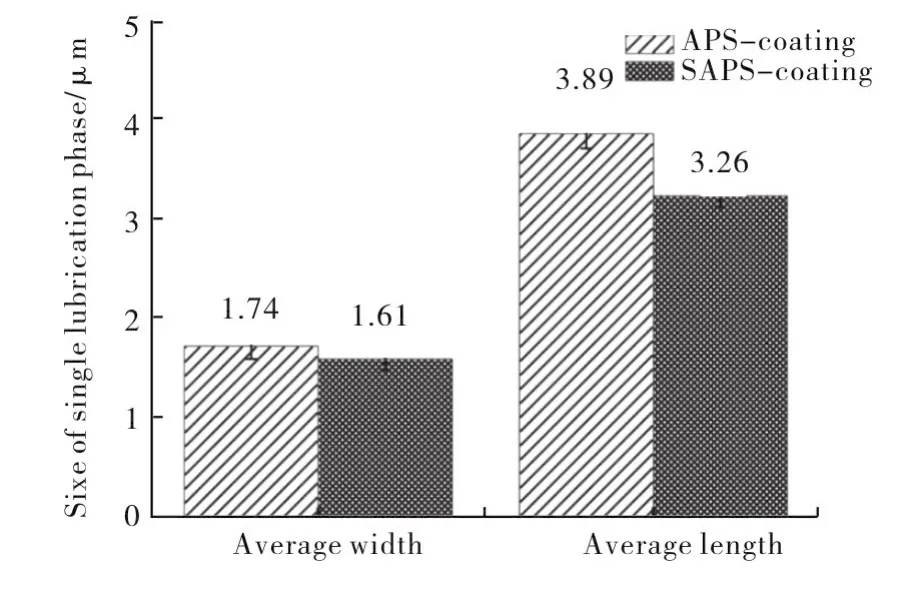

图1所示的是原始Ni-C粉末的外观形貌。从图1来看,粉末为典型的镍包覆石墨粉,形状不规则,平均粒径范围为45~90μm。图2是喷涂态涂层的剖面形貌。从图2可以看出,与APS涂层对比,SAPS涂层相对致密,空隙较少,且通过EDS分析,图中黑色部分为石墨相,颜色较浅的部分为镍基体相,石墨相在SAPS涂层中分布更加均匀,尺寸更加细小。采用IPP图像分析方法对APS与SAPSNi-C涂层中的石墨润滑相进行统计分析,结果如图3所示。

图3 单个润滑相尺寸Fig.3 Size of single lubrication phase

图像统计结果表明:APS Ni-C涂层中石墨相的平均长度与宽度分别为11.4μm和5.4μm,而SAPS Ni-C涂层则分别为10.1μm和4.6μm,且分布更为均匀。前期的研究结果发现喷涂粒子在超音速等离子体射流中会发生明显的细化破碎现象,导致涂层中润滑相尺寸降低[13]。

2.2 摩擦磨损试验结果分析

2.2.1 摩擦因数

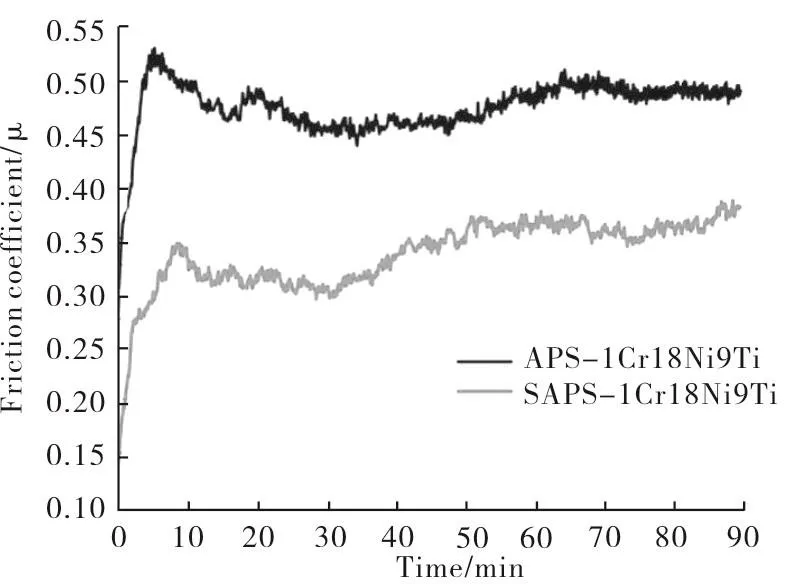

图4所示的是在60N载荷下,与1Cr18Ni9Ti进行90min的摩擦磨损获得的摩擦因数曲线。从图4可以发现在如上摩擦磨损条件下,与APS涂层相比,SAPS涂层表现出更低的摩擦因数。分析原因在于长时间的摩擦磨损使得热量累积效果增强明显,粘着磨损加剧。从涂层中润滑相平均尺寸的统计结果来看,SAPS涂层中分布均匀的润滑相尺寸相对较低,润滑相之间的平均距离缩短,在涂层表面塑性变形过程中润滑相之间易于接触,进而形成连续的润滑膜,使得SAPS涂层与1Cr18Ni9Ti对磨时的摩擦因数减小,减摩效果更为明显。

图4 摩擦因数曲线(60N-90min)Fig.4 Friction coefficient curves(60N-90min)

2.2.2 磨损率

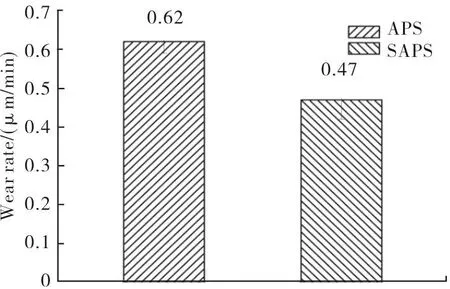

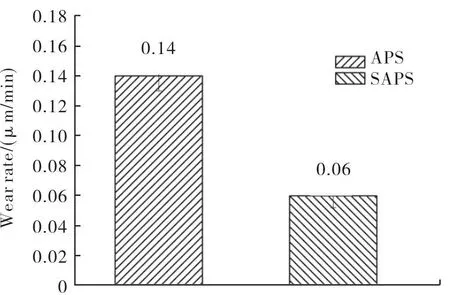

由于涂层磨痕深度较小,为准确获得质量或体积磨损量带来很大难度。因此,本研究中以磨痕深度表征涂层的磨损量,磨痕深度通过激光三维共聚焦显微镜多次测量后取平均值。以单位时间的涂层磨痕深度表示其磨损率,单位时间销的长度损失表示对磨材料的磨损率,60N载荷下对磨90min得到的涂层和销的磨损率分别如图5和图6所示,可以看出相同试验条件下SAPS涂层的磨损率与APS涂层相比较小,即SAPS涂层在自身耐磨性提高的同时,对对磨材料也起到了很好的保护效果。

图5 涂层磨损率Fig.5 Wear rate of coatings

图6 对磨材料磨损率Fig.6 Wear rate of counter parts

为了对涂层的可磨耗性进行更为准确的评价,现利用公式(1)将涂层与对磨销的磨损率结合,获得销磨损比,即对磨销磨损率与摩擦副总磨损率(涂层磨损率与销磨损率之和)的比值。销磨损比越小,可磨耗性越好。

1Cr18Ni9Ti对磨销与APS及SAPS Ni-C涂层对磨时的IDR值分别为0.19与0.11,表明SAPS Ni-C涂层具有更为优异的可磨耗性能。

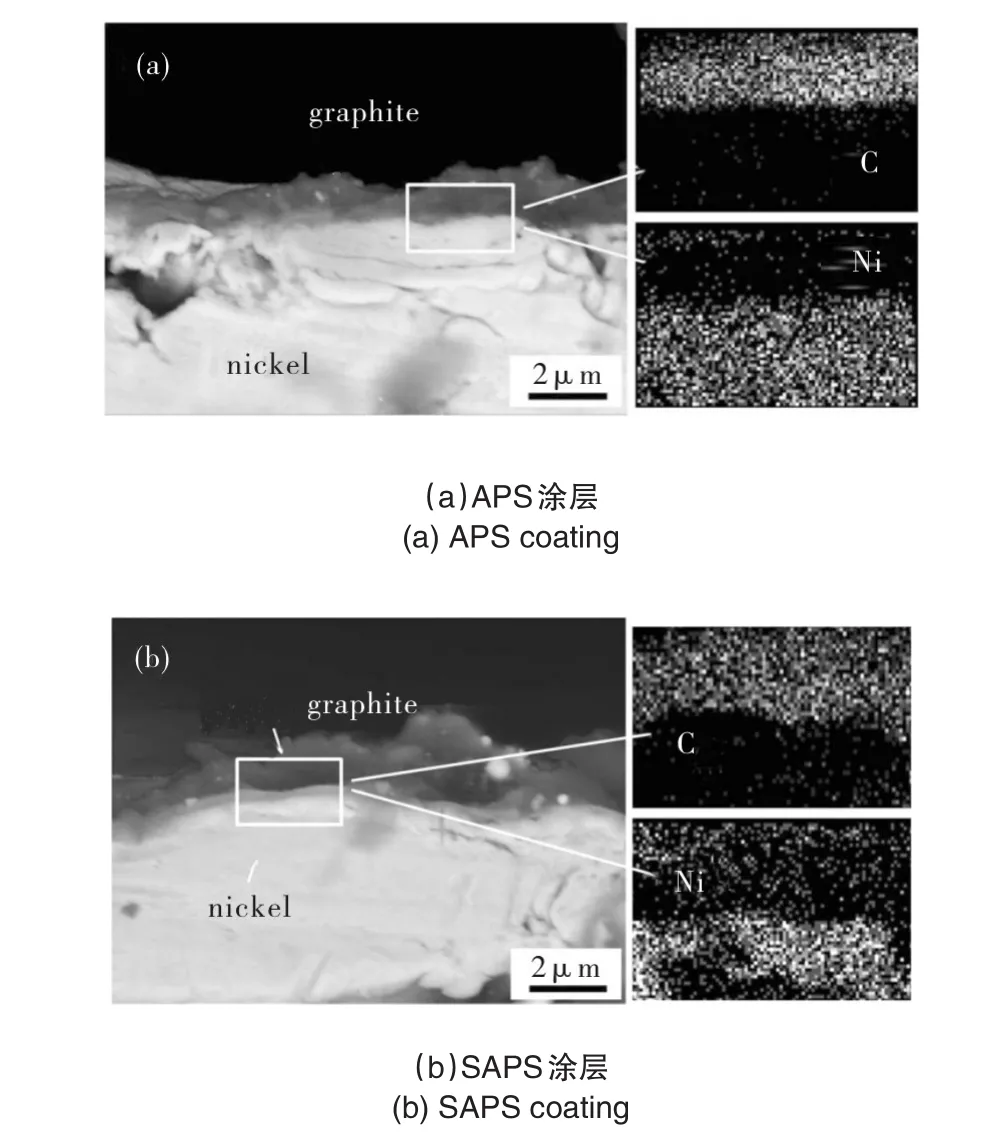

图7所示的是APS涂层与SAPS涂层在摩擦磨损过程中形成的塑性变形层与石墨润滑膜,从中可以明显看出,SAPS工艺喷涂Ni-C涂层表面塑性变形层更为致密,且石墨润滑膜厚度较大。

图7 涂层表面石墨润滑膜与塑性变形层形貌Fig.7 Morphologies of graphite lubrication film and plastic flow layer on the surface of coating

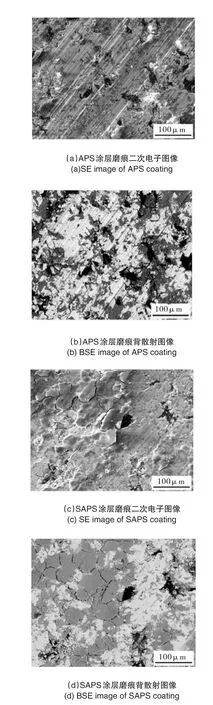

两种涂层与1Cr18Ni9Ti进行摩擦时,涂层的磨痕形貌如图8所示。发现涂层表面出现十分明显的犁沟,即发生了磨粒磨损。同时在背散射图像中,灰色部分主要成分是O,C和Ni,并发现有少量Fe的存在,形态呈破碎状。EDS结果表明,两种涂层和对磨材料之间存在物质相互转移的现象,图中A,B处Fe的原子百分比分别为9.62%和1.86%,粘着磨损较为严重,APS涂层表面的粘着成分相对较多。涂层表面可以观察到很多剥落区域,其主要成分是C,O和少量Ni。两者对比发现,1Cr18Ni9Ti与APS涂层对磨时犁沟比较明显,而SAPS涂层表面的犁沟和粘着成分较少,表面开裂现象明显,且观察到压实现象,摩擦形式主要有磨粒磨损,粘着磨损以及氧化磨损。

图8 两种涂层与1Cr18Ni9Ti对磨后的磨痕形貌Fig.8 Surface morphologies of Ni-C coatings against 1Cr18Ni9Ti steel

2.2.3 磨损机制分析

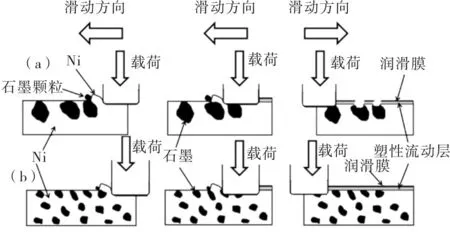

总结可磨耗自润滑封严涂层与对磨材料(销)的磨损机制。一方面,在干摩擦条件下,随着销的往复运动,在载荷作用下涂层表面发生破坏-压实-再破坏的过程,镍和石墨在销与涂层之间形成塑性流动层;另一方面,在压力与温度的共同作用下,一些被挤压出的石墨润滑相粘附于销的底部,同时在镍-石墨塑性流动层之上形成一层润滑膜,SAPS涂层中由于润滑相尺寸的降低以及分布均匀性的提高,带来了涂层表面瞬时温度的提高[13-15],这样在涂层表面塑性变形过程中各润滑相易于接触,进而形成连续、面积较大的润滑膜,润滑效果得到提高。APS涂层组织结构粗大,界面缺陷多,产生滑移的阻力大,再加上润滑相分布比较集中,不容易在接触表面形成连续均匀的润滑膜,总结摩擦过程中润滑膜的形成过程如图9所示。

图9 润滑膜与塑性流动层形成过程示意图Fig.9 Schematic of formation of lubrication film and plastic flow layer:(a)APS coating(b)SAPS coating

3 结论

本研究采用大气等离子喷涂(APS)与高效能超音速等离子喷涂(SAPS)沉积Ni-C可磨耗封严涂层,对比研究两种涂层的摩擦学性能,获得以下结论:

1)SAPS涂层在60N载荷下与1Cr18Ni9Ti对磨90min过程中平均摩擦因数与APS涂层相比下降约28%,对磨材料1Cr18Ni9Ti单位时间磨损率降低了57%。

2)1Cr18Ni9Ti对磨销与APS及SAPS Ni-C涂层对磨时的销磨损比分别为0.19与0.11,表明SAPS Ni-C涂层具有更为优异的可磨耗性能。

3)Ni-C涂层在与1Cr18Ni9Ti对磨时主要表现为磨粒磨损与粘着磨损,且伴随着氧化磨损。

4)与APS涂层相比,SAPS涂层中润滑相尺寸更加细小,分布更加均匀,导致在摩擦磨损过程中,涂层表面更易形成连续的润滑膜,引起摩擦因数的降低。

[1]谢旭霞,张鑫,冀晓鹃,等.NiCrAl/B.e封严涂层室温和高温摩擦磨损性能研究[J].热喷涂技术,2011,3(1):22-28.

[2]于方丽,白宇,吴秀英,等.等离子喷涂镍基可磨耗封严涂层抗腐蚀及耐磨性能分析[J].无机材料学报,2016,31(7):687-693.

[3]邢丕臣,刘建明,王志伟,等.可磨耗封严涂层抗中性盐雾腐蚀性能研究[J].热喷涂技术,2015,7(4):36-41.

[4]Maozhong Yi,Jiawen He,Baiyun Huang,et al.Friction and wear behaviour and abradability of abradable seal coating[J].Wear,1999,231:47-53.

[5]刘夙伟,李曙,刘阳.封严涂层材料及其可刮削性的评价[J].中国表面工程,2009,22(1):12-24.

[6]王刚,滕佰秋,王志宏,等.航空发动机上可磨耗封严涂层的应用及需求[J].热喷涂技术,2012,4(1):20-23.

[7]刘夙伟,高禩洋,李曙,等.NiCrW-BN气路封严涂层的可刮削性评价[J].材料研究学报,2010,24(4):406-410.

[8]章德铭,任先京,腾佰秋,等.可磨耗封严涂层性能评价技术研究进展[J].热喷涂技术,2009,1(2):19-22.

[9]Y.M.Zhong,B.Y.Huang,J.He Erosion wearbehaviour and model of abradable seal coating[J].Wear,2002,252:9-5.

[10]无九岭,李增喜,张伟刚.镍/石墨复合粉体及其热喷涂涂层新材料[J].过程工程学报,2007,7(6):1221-1228.

[11]尹春雷,陈美英,占佳,等.可磨耗封严涂层研究进展[J].航空制造技术,2008(20):92-94.

[12]欧献,邓畅光,王日初,等.超音速等离子喷涂涂层耐磨性能研究进展[J].材料导报,2013,27(21):104-114.

[13]J.J.Tang,K.Liu,Q.Z.Yang,et al.The influence of size and distribution of graphite on the friction and wear behavior of Nigraphite coatings[J].Surface&Coatings Technology,2014,252(252):48-55.

[14]C.H. Liu, C.H. Ding. Microstructure and tribological characterizations of Ni-basedself-lubricating coating[J].Wear,2009,268(2010):599-604.

[15]C.H.Ding,C.H.Liu,Z.M.Yang,et al.Effect of size refinement and distribution of lubricants on friction coefficient of high temperature self-lubricating composites[J].Composites Science and Technology,2010,70:1000-1005.