弯掠前缘叶型对小型跨音速离心压气机性能的影响

王 键 王 杨 李 云

(1.沈阳鼓风机集团股份有限公司;2.大连理工大学)

0 引言

小型高压比离心压气机是微型航空涡喷发动机、微型燃气轮机、涡轮增压器上使用的核心部件[1-5]。近年来离心压气机一直向高压比、高效率、宽稳定裕度方向发展,而常规直纹面叶型难以满足日益增长的性能要求。弯掠技术可以有效的提高压气机的性能在轴流压气机中已经得到广泛的应用[6-9],但是在离心压气机中的作用机理尚不明确。国内外学者对离心压气机弯掠叶型进行了大量的研究,并且取得一些结论。但是对弯掠叶型的设计依据并未做出详细阐述[10-15]。因此本文针对国外某微型涡喷发动机压气机气动参数设计了直纹面叶型和弯掠前缘叶型两个叶轮,并且利用数值计算的方法对弯掠叶型与直纹面叶型进行研究。

1 设计参数及设计方法

叶轮主要设计参数来源于国外某微型涡喷发动机产品手册。叶轮转速111kr/min,质量流量0.45kg/s,整级设计压比3.8,等熵效率72%,叶轮直径84mm,主叶片和分流叶片均为6个。该型压气机为离心叶轮加一级径向扩压器和一级轴向扩压器,根据叶轮出口周速马赫数及设计经验预估叶轮总压比不低于4.5。

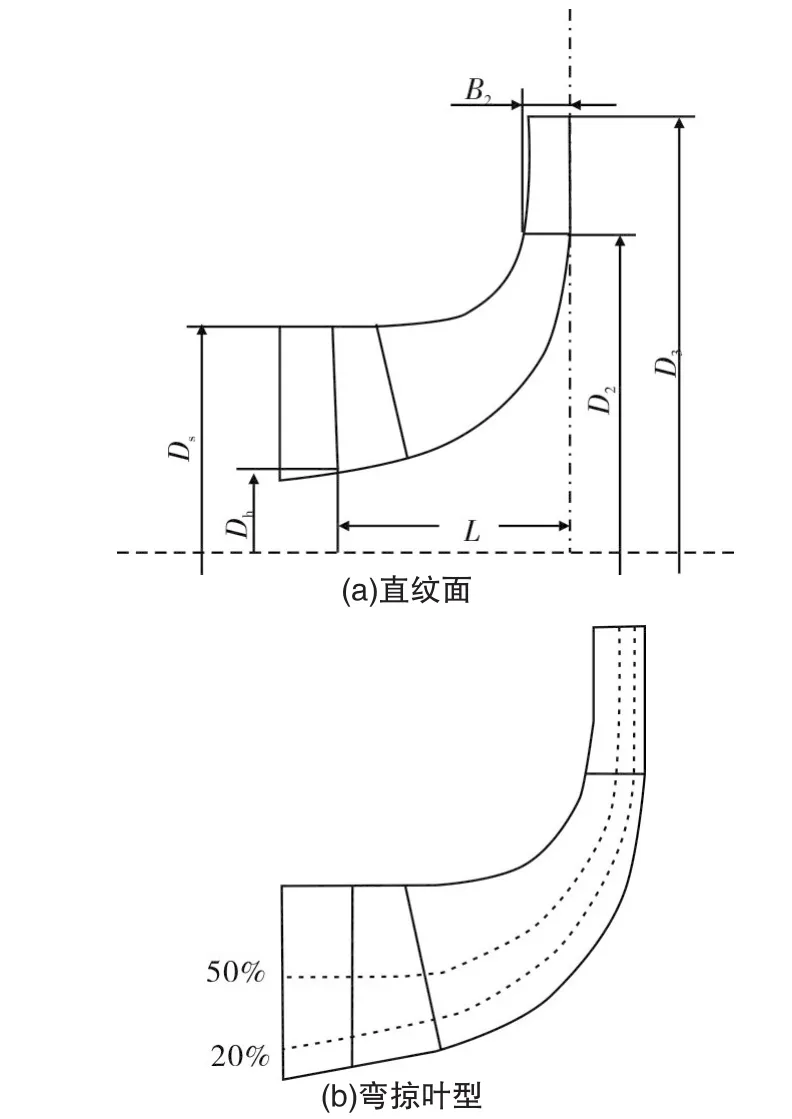

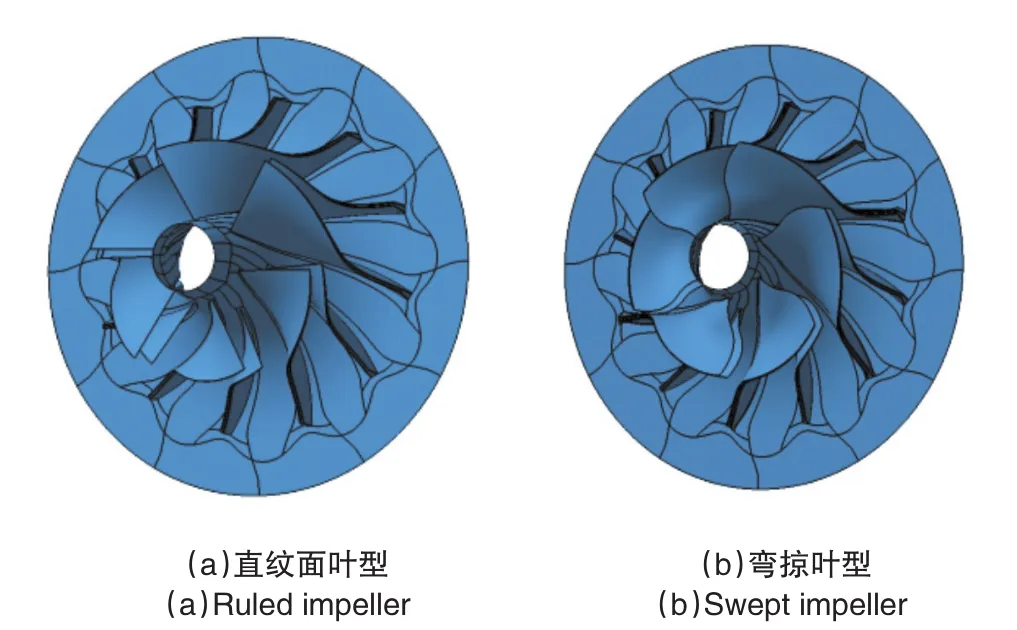

本文首先采用直接三维造型加CFD计算的方法,设计了直纹面叶轮。其一维子午流道主要几何参数见表1。然后根据直纹面叶轮进口流场,以降低叶片进口展向攻角为目标,分别调整20%和50%叶高处的β角分布,完成弯掠前缘叶型的设计。为了排除子午型线对两种叶型性能的影响,两个叶轮子午流道保持一致。图1为两个叶轮的一维子午流道主要几何参数及弯掠叶型几何控制面示意图。图2为本文设计的两个叶轮三维模型。

图1 叶轮子午流道示意图Fig.1 Meridional flow diagram of impeller

2 数值计算方法

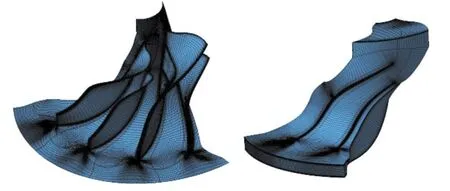

采用NUMECA的Fine/Turbo软件,对两种叶轮进行定常数值模拟。NUMECA采用时间推进法求解雷诺平均N-S方程,控制方程采用中心节点的有限体积法离散,在时间上使用显式Runge-Kutta法推进求解,并用多重网格加速收敛速度。本文选用Splart-Allmaras一方程湍流模型,边界条件进口选总温293K、总压100 000Pa;出口质量流量。计算域为叶轮加一段无叶扩压器。无叶扩压器出口直径D3取1.4倍D2。两种叶型计算网格均采用H-I型拓扑结构,叶轮加无叶扩压器单流道网格总数133万,为了进一步提高计算结果的可靠性对近壁面、叶片前缘和尾缘出口均进行加密处理。图3为计算模型网格图及壁面网格。

图2 两种叶轮三维模型Fig.2 Three dimensional models of two impellers

3 计算结果与分析

3.1 两种叶型计算结果对比

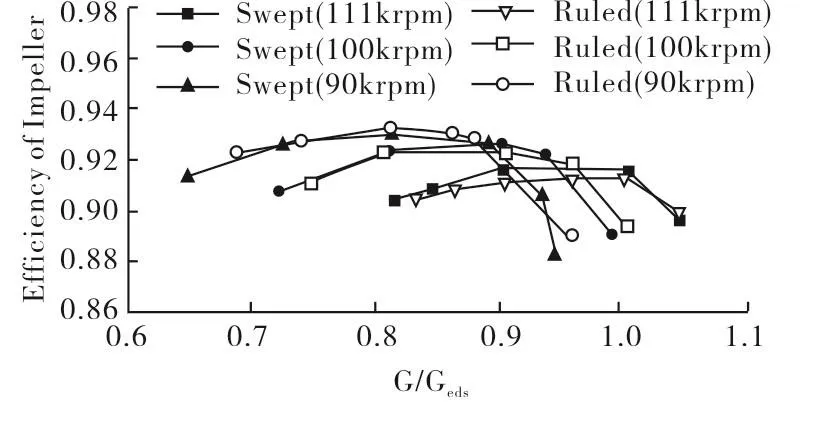

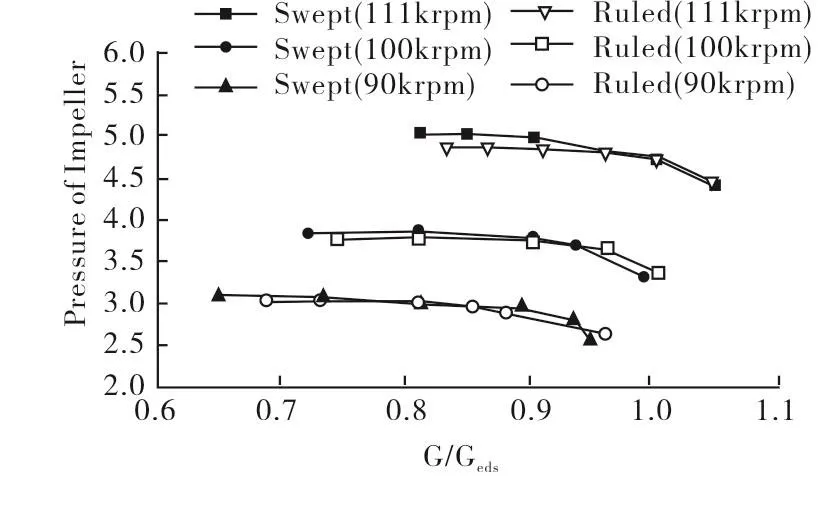

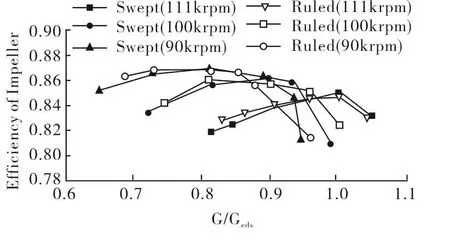

本文计算了3个不同转速下的压气机特性曲线,转速分别为111kr/min(设计转速),100kr/min和90kr/min。为了便于直观比较两种叶型的气动性能曲线,本文采用无量纲的相对流量(即计算点流量与设计点流量的比值)做为性能曲线的横坐标。图4和图5分别给出了两种叶型叶轮在3个转速下叶轮出口的等熵效率-相对流量特性曲线和总压比-相对流量特性曲线。叶轮出口截取在R=43mm处。

图3 计算模型网格Fig.3 Mesh of the computational mode

从图4和图5中可以看出,弯掠前缘叶型在设计点处叶轮等熵效率和压比均略高于直纹面叶型,小流量区要明显优于直纹面叶型。在95%设计流量工况点下,等熵效率较直纹面叶型提高了0.8%,并且喘振裕度提高了4%达到了20%;但是在大流量区,直纹面叶型却要优于弯掠前缘叶型。在100kr/min和90kr/min转速下也反应出同样的情况。

图4 叶轮出口等熵效率Fig.4 Isentropic efficiency at impeller outlet

图5 叶轮出口压比Fig.5 Pressure ratio at impeller outlet

这是因为本文中的复合弯掠叶型,主要目的是控制叶片前缘的气流攻角,在叶展方向20%叶高处加大前缘径向安放角β,50%叶高处减小径向安放角β。因此导致弯掠前缘叶型减小了进口处的喉口面积导致大流量工况低于直纹面叶型。

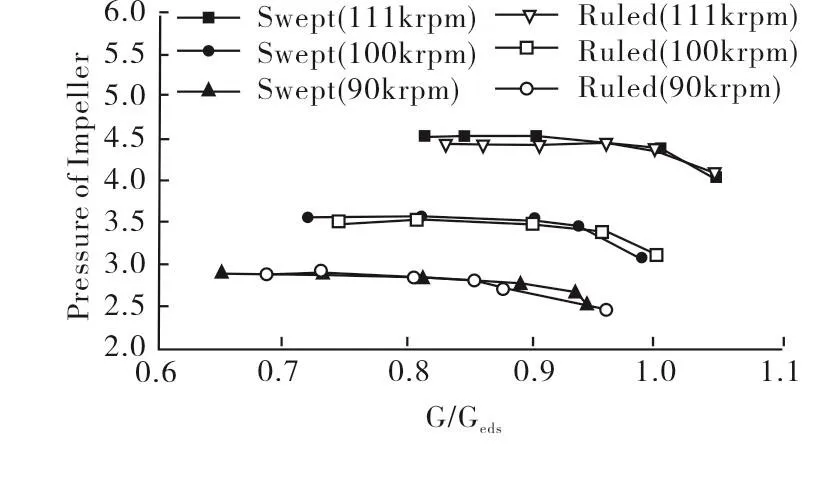

叶轮加无叶扩压器计算一方面可以保证叶轮计算域的完整性另一方面也可以检验叶轮出口的流场的均匀性和合理性。因此本文设计叶轮时计算域加上了无叶扩压器。图6和图7为两种叶型叶轮在3个转速下无叶扩压器出口的等熵效率-相对流量特性曲线和总压比-相对流量特性曲线。

从图6和图7中可以看出,两种叶型在三个转速下,无叶扩压器出口的稳定工况范围与叶轮出口基本一致。弯掠前缘叶型喘振裕度,在三个转速下均优于直纹面叶型,而堵塞裕度直纹面叶型优于弯掠前缘叶型。

图6 无叶扩压器出口等熵效率Fig.6 Isentropic efficiency at vanless diffuser outlet

图7 无叶扩压器出口压比Fig.7 Pressure ratio at vanless diffuser outlet

3.2 两种叶型内部流场分析

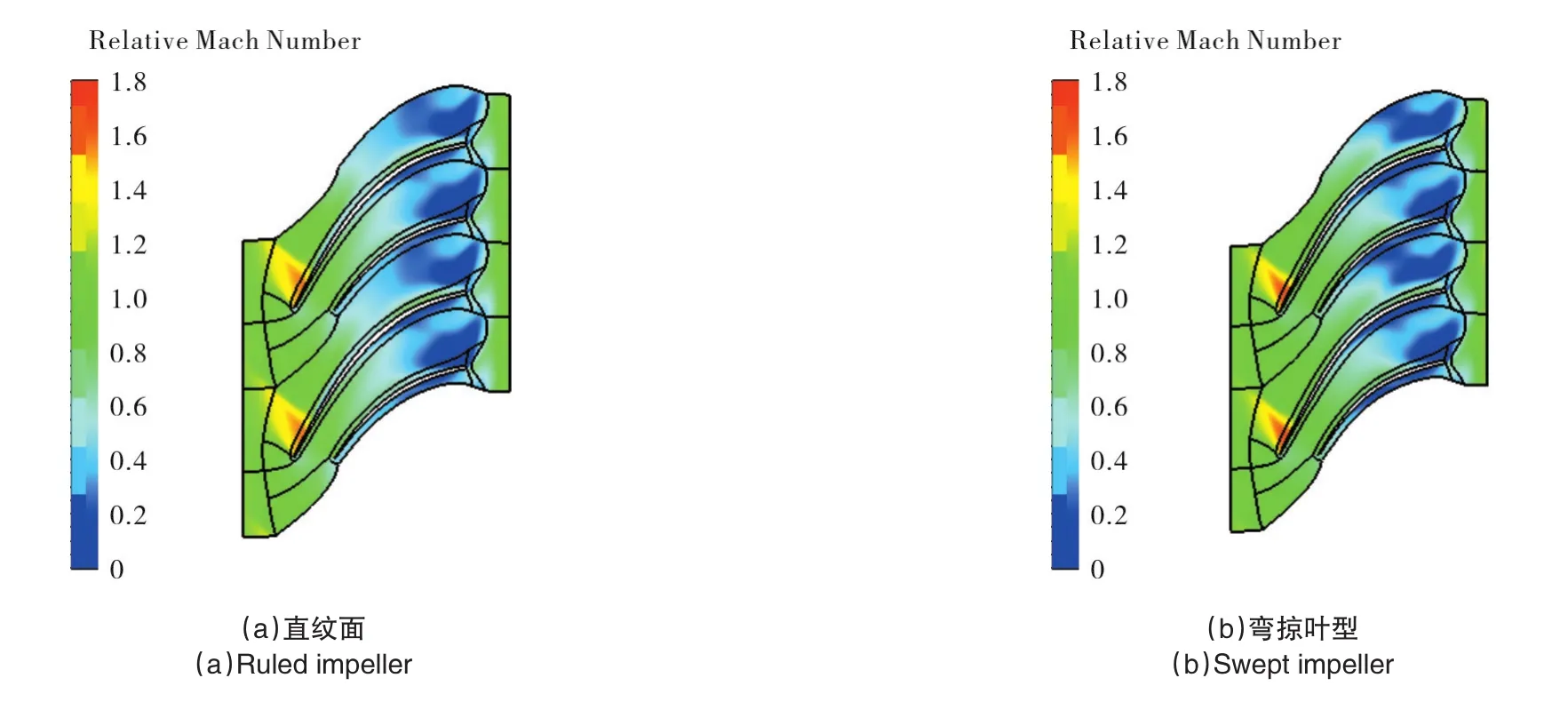

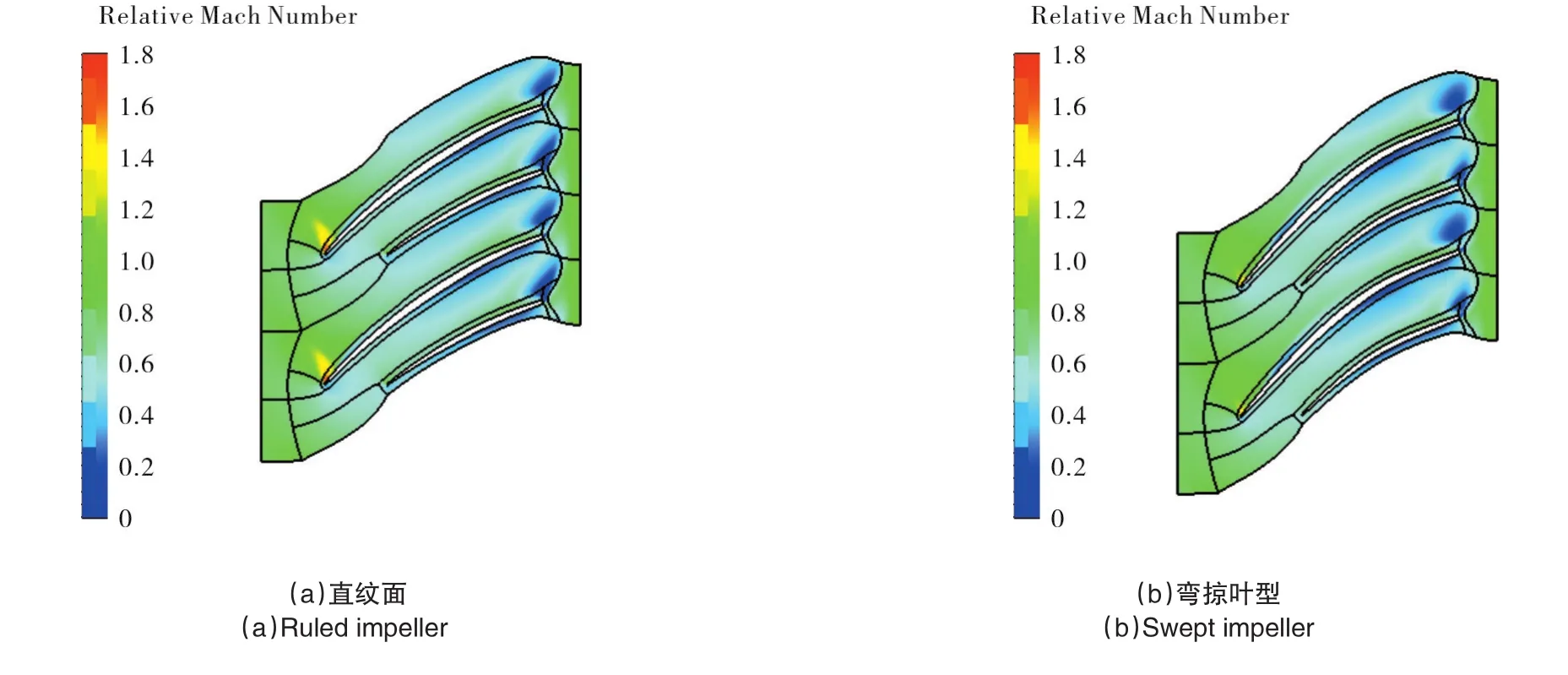

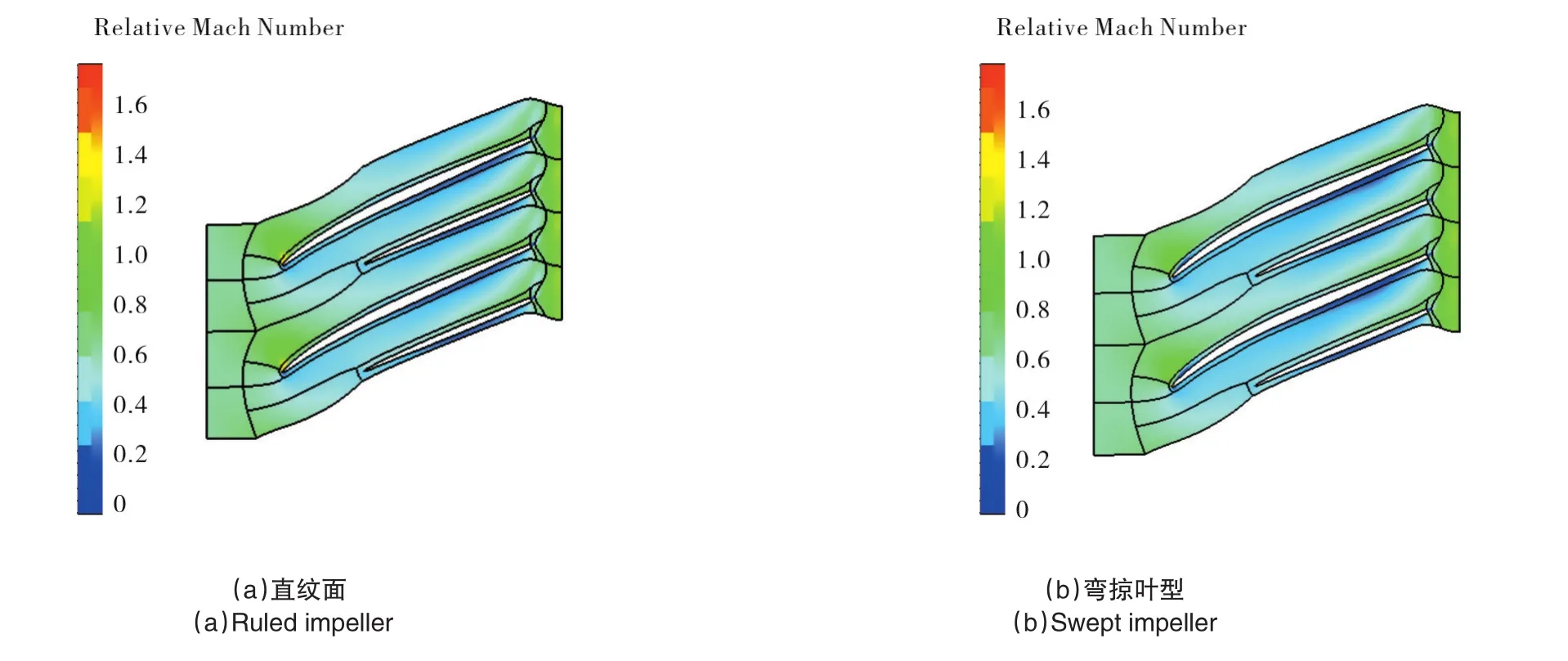

由图4~图8可以看出设计点下,直纹面叶型和弯掠前缘叶型,压比和效率相差不大。弯掠叶型喘振裕度较直纹面叶型有了明显的提高,因此本文重点分析近喘振点处(85%设计流量点),两种叶型的内部流场。图8~图10为近喘振点两种叶型90%、50%和20%叶高处S1流面相对马赫数云图。从图中可以发现,在叶片进口吸力侧,前缘弯掠叶型激波强度在90%叶高处略大于直纹面叶型,但是在50%及20%叶高处激波强度则明显小于直纹面叶型,在叶片出口处的低速区也有所减小。这说明叶片采用弯掠前缘,能有效的减弱跨音速叶轮进口处的激波强度,由于叶轮进口处激波的减弱,进而改善了叶轮出口的低速区。这是因为跨音速离心压气机,叶片进口处的激波是导致压气机堵塞和激波后分离损失加大的主要原因,而叶片进口吸力侧的激波强度又与叶片进口攻角有直接的关系。复合弯掠叶型前缘从轮毂到轮盘,叶片前缘安放角可以根据来流气流角分别设计,使得叶片前缘与气流更好的贴合以减小攻角带来的分离损失。而直纹面叶型由于只能控制轮盘和轮盖侧的叶片安放角,叶片前缘是一条直线,所以气流沿叶高方向与叶片前缘贴合性差,导致叶片前缘激波强度大,波后更易发生分离从而使压气机提前进入喘振。

图8 近喘振点90%叶高相对马赫数云图Fig.8 90%spanwise relative Mach number contour in near surge area

图9 近喘振点50%叶高相对马赫数云图Fig.9 50%spanwise relative Mach number contour in near surge area

图10 近喘振点20%叶高相对马赫数云图Fig.10 20%spanwise relative Mach number contour in near surge area

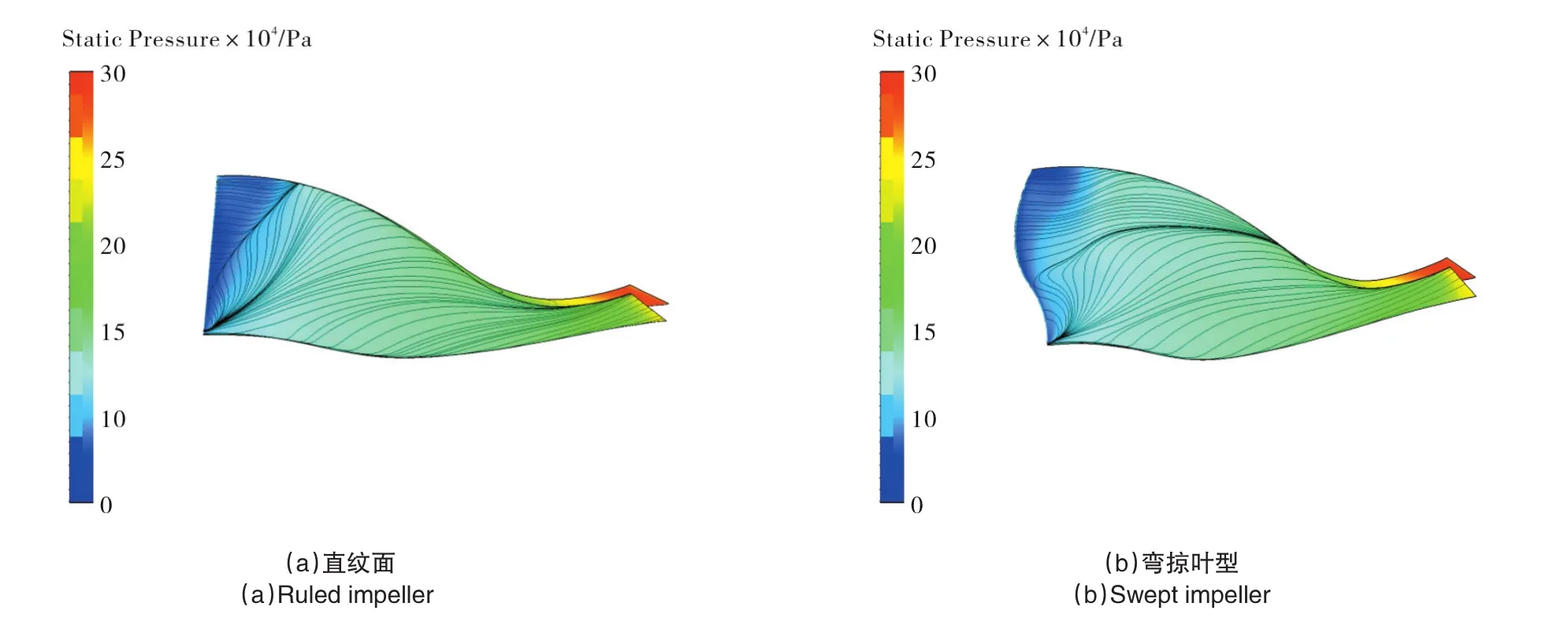

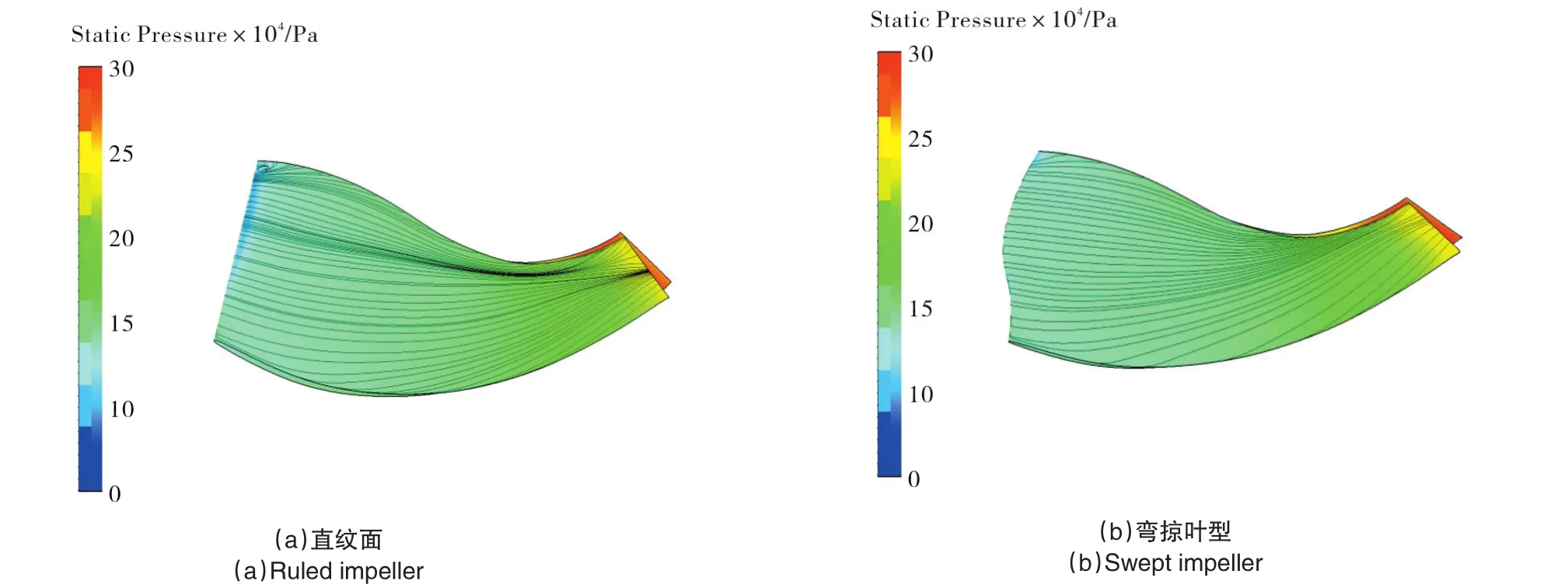

图11(a),(b)是85%设计点,两种叶型主叶片吸力面静压分布云图和极限流线图。对比主叶片压力分布和极限流线分布可以发现,直纹面前缘低压区更大,此处相对速度大,这也与图8中的相对马赫数云图相一致。此处气流先是沿轴向流动,经过激波后,在激波和弯曲通道的共同作用下,极限流线向叶尖偏斜,有明显的二次流现象。而弯掠叶型吸力面前缘低压区则得到了有效地改善,极限流线向叶尖方向的偏斜程度也明显减缓,气流基本沿叶片弦向流动,这也说明激波的减弱对于改善叶轮内部二次流有着积极的作用。但是弯掠叶型,进口叶根处依然存在一个明显的二次流区域,这说明该叶轮还有改进的空间。

图11 85%设计点流量主叶片吸力面静压云图和极限流线分布Fig.11 Suction surface Static pressure/limited streamline for main blade at 85%design point

图12(a)(b)分别给出了两种叶型分流叶片吸力面上的静压分布云图和极限流线分布。两种叶型吸力侧极限流线在主流区分布都比较均匀且均沿着弦向流动,没有发现二次流现象。而在直纹面叶片前缘叶尖处存在一个小的分离涡。这说明主叶片前缘的激波影响到了分流叶片前缘。

图12 85%设计点流量分流叶片吸力面静压云图和极限流线分布Fig.12 Suction surface Static pressure/limited streamline for splitter blade at 85%design point

3.3 两种叶型出口流场分析

叶轮出口流场的均匀性,主要是指流道hub到shroud侧气流角分布及绝对马赫数分布。这两项参数的均匀性直接影响后边静子部件的设计以及整级效率和变工况运行范围,是压气机叶轮设计时,一个非常重要的考核指标。

图13(a)、(b)分别给出了两种叶型子午流道内周向平均相对速度流线分布。从图中可以发现,直纹面叶型在叶轮出口shroud侧存在一个明显的分离涡团,并且该涡团一直延伸到无叶扩压器出口(如图中红框所示)。而弯掠前缘叶型出口及无叶扩压器内部流线分布均匀,所有流线均沿无叶扩压器径向流动,没有产生分离涡。这是因为离心压气机内部气流在离心力及转弯哥氏力的综合影响下在叶轮出口机匣侧角区会产生一个低速区,如果该低速区控制不当就会延伸到扩压器中,并且在扩压器内逆压梯度的影响下逐渐变大,最终导致分离产生。而该低速区的控制需要综合考虑叶型从进口到出口载荷分布,并且随着马赫数的升高,该低速区愈发难以控制,这也是高压比离心压气机设计的一个难点。

图13 子午流道相对速度流线分布Fig.13 Relative velocity streamline distribution in meridional

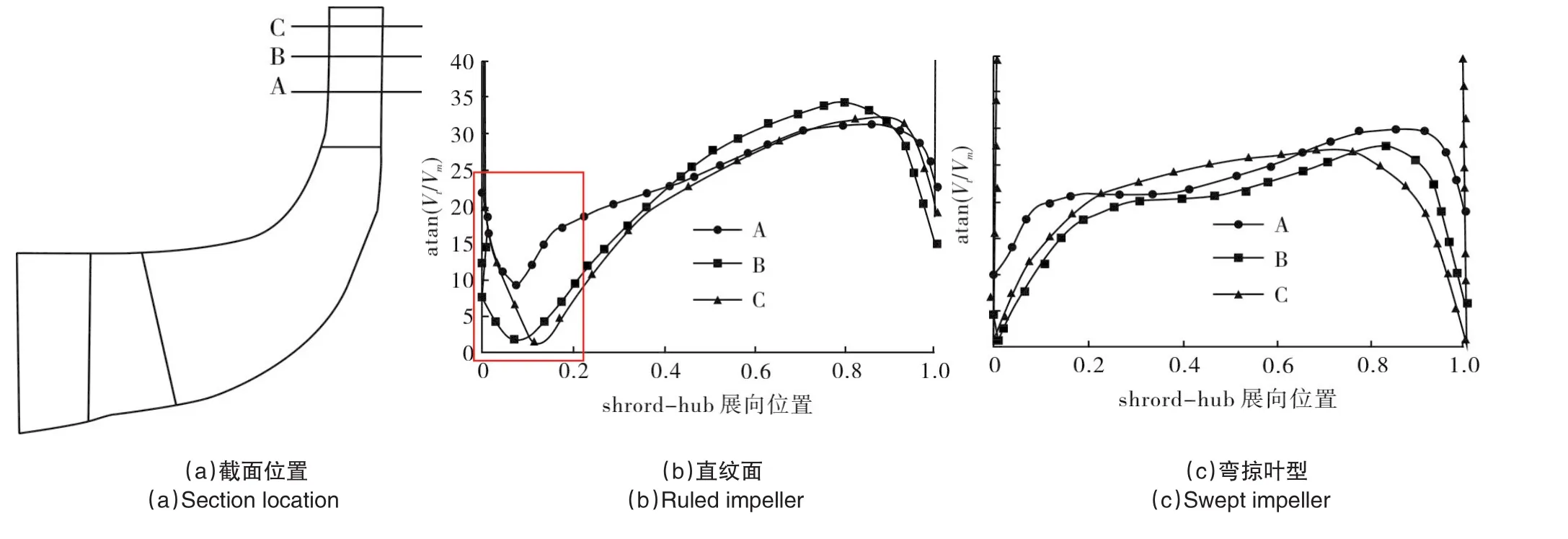

图14(a)、(b)、(c)则给出了两种叶型叶轮出口及无叶扩压器中3个截面位置及该截面处的绝对气流角周向平均分布。从图中可以发现,叶轮出口和无叶扩压器内,弯掠叶型的气流角近壁面处气流角小,流道中部主流区气流角非常均匀,相差5°左右。

图14 叶轮出口及无叶扩压器内不同截面处气流角分布Fig.14 The flow angle distribution at impeller outlet and vanless diffuser

而直纹面叶轮出口及无叶扩压器内,气流角在近shroud侧有一个比较大的拐点(如红框中所示),这正是回流涡的特征,也印证了图13(a)中的回流涡。

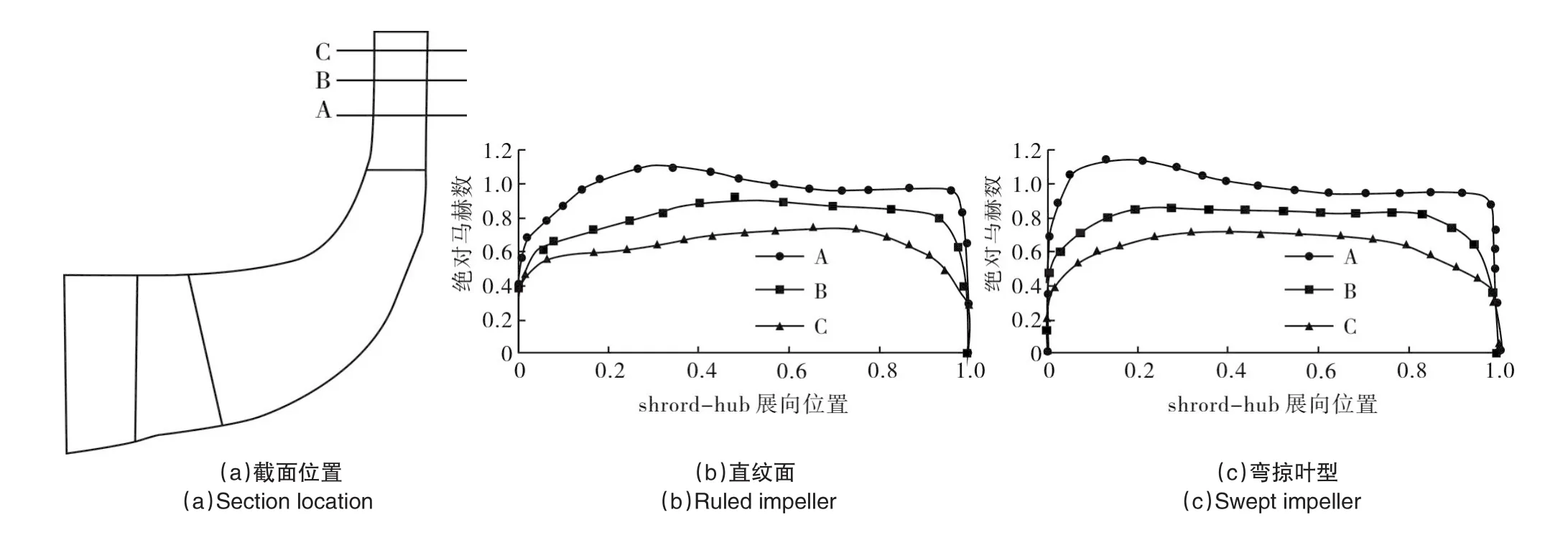

图15(a)、(b)、(c)是两种叶型,叶轮出口及无叶扩压器内,不同位置处的周向平均绝对马赫数分布。通过对比可以发现,弯掠叶型叶轮出口及无叶扩压器内部,绝对马赫数分布直纹面叶轮更加均匀。

综合绝对气流角及绝对马赫数分布图,说明弯掠前缘叶轮出口流场较直纹面更加均匀,这对于后续扩压器的设计是十分有利的。

图15 叶轮出口及无叶扩压器内不同截面处绝对马赫数分布Fig.15 The absolute Mach number distribution at impeller outlet and vanless diffuser

4 结论

本文根据国外某微型涡喷发动机的压气机参数,采用直接三维造型加CFD计算的方法,设计了直纹面叶轮。然后根据直纹面叶轮进口流场,以降低叶片进口展向攻角为目标,设计了一种弯掠前缘叶轮。经过CFD计算,对比分析两种叶型的性能曲线及流场,得出结论如下:

1)两个叶轮的设计流量、压比、喘振裕度以及变马赫数性能均能满足设计要求。

2)根据叶片进口展向气流角分布设计的弯掠前缘叶型,能够有效的降低叶片前缘激波强度,改善叶轮内部流动,抑制二次流的发生。

3)叶片前缘弯掠叶型对比直纹面叶型能够显著提高压气机的喘振裕度。

4)叶片弯掠前缘对提高叶轮出口流场的均匀性,抑制叶轮出口角区低速区向扩压器内传播,抑制扩压器内shroud侧流动分离都有益处。

[1]杨策,刘宏伟,李晓,等.微型燃气轮机技术[J].热能与动力工程,2003,103(18):1-4.

[2]李孝堂.燃气轮机的发展及中国的困局[J].航空发动机,2011(3):1-7.

[3]杨明洋.内燃机高压比离心压气机扩稳非对称流动控制研究[D].北京:清华大学,2011.

[4]杜礼明,龚义朝,王澄宇,等.离心压气机进气回流机匣多工况研究[C].中国工程热物理学会会议论文,2013.

[5]刘正先,鲁寅,陈丽英.叶顶间隙对离心叶轮气动性能影响规律[J].工程热物理学报,2014(4):673-677.

[6]Hourmouzidais.J.Aeroynamic design of low pressure turbines[R].AGARD Lecture Series No.167,1989.

[7]吴继权,吴国钏,钟兢军,等.设计工况下反弯叶栅出口流场的实验研究[J].Propulsion Technology,1998,19(4):83-86.

[8]王会社,钟兢军,王仲奇,等.叶片正弯对扩压叶栅气动性能的影响[J].Propulsion Technology,2002,23(4):321-324.

[9]韩万今,黄洪雁,王仲奇.叶片弯曲对叶顶间隙流动影响的实验研究[J].航空学报,1999,20(5):399-404.

[10]Hamid R.Hazby,Liping Xu.Effect of Leading Edge Sweep on Performance of a Transonic Centrifugal Impeller.ISABE-2007-1225.

[11]Ch.SivajiGanesh,Q.H.Nagpurwala,C.S.Effect of Leading Edge Sweep on the Performance of ACentrifugal Compressor Impeller[J].Sastech Journal,2010,9(2):55-62.

[12]Rodrigo R.Erdmenger,Vittor Michelassiet.Impact of main and splitter blade leading edge contour on the performance of high pressure ratio centrifugal compressors[C].Proccedings of ASME Turbo Expo 2014:Turbine Technical Conference and Exposition,2014.

[13]杨策,胡良军,何永玲.叶片前缘后掠对离心压气机性能的影响[J].北京理工大学学报,2006,26(11):957-960.

[14]兰传杰.涡轮增压器离心压气机弯叶型扩稳增效机理研究[D].北京:清华大学,2012.

[15]M.Zangeneh,N.Amarel,K.Daneshkhah,H.Krain,et al.Optimization of 6.2:1Pressure Ratio Centrifugal Compressor Impeller by 3 3D Inverse Design[C].Proceedings of ASME Turbo Expo 2011,2011.