冷连轧用带钢自动开头器的设计

钱广阔,高 娟,谢 磊,王悦晗

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

随着我国钢铁技术的不断发展,冷连轧生产线越来越普及。连轧生产线对生产工序的连续性节奏性要求越来越高。传统的冷轧生产线开头装置大多采用人工操作的摆动伸缩铲头来进行开头工序,这种装置需要人工干预,无法实现自动化生产,节奏慢,开头时间长,无法满足连轧生产线快节奏、高速生产的要求。针对该情况开发设计了一种可以实现全自动开头的开头器装置。

1 设备组成

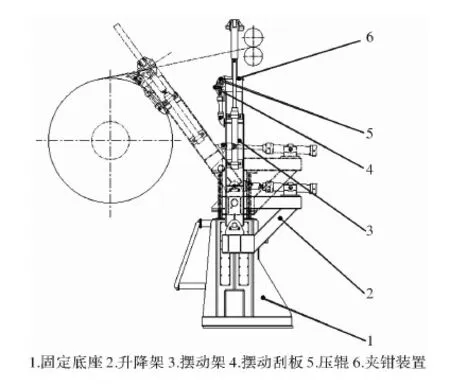

开头器装置主要由固定底座、升降架、摆动架、夹钳装置、摆动铲板、压辊等组成,如图1所示。

图1 开头器设备组成

固定底座为焊接结构,内部设置有升降液压缸,可以实现升降架的升降。升降架为一焊接方箱结构,四周可以通过固定底座的导向板导向。摆动架铰接于升降架上,可以通过摆动油缸的伸缩实现摆动架的摆动。在摆动架上设置有夹钳装置,夹钳装置由固定夹钳和活动夹钳组成,活动夹钳可以通过夹紧油缸沿导杆运动,实现夹钳的 夹紧打开动作。在夹钳装置前部设有一压辊,压辊前设有摆动刮板,摆动刮板可以绕压辊轴线摆动。

2 工作过程

开头器设置于开卷机之后,直头机之前,可以通过开卷机和直头机的配合动作实现钢卷的开头功能。在开头器动作之前,钢卷先由上卷小车运输至开卷机,并上至开卷机卷筒上,将带头压于第三象限区域,开卷机压辊压下,并解除捆扎带,直头机上夹送辊打开。

开头器首先将升降架升起到指定位置,然后摆动架开始摆动,此时摆动刮板打开至上位,夹钳装置处于打开位。摆动架摆动直至压辊压在钢卷上。摆动刮板落下,将刮板头铲在钢外表面上。开卷机反转将带头转至第二象限,然后开卷机正转,带头被刮板头铲开并进入打开的夹钳内。夹钳油缸动作将带头夹紧,然后夹紧带头的夹紧装置随摆动架摆回至初始位置,带头就被送入打开的直头机夹送辊之间,直头机上夹送辊落下,将带头夹住。开头器夹钳装置打开,升降架落至最低位,开头结束。

3 自动开卷时升降架高度计算

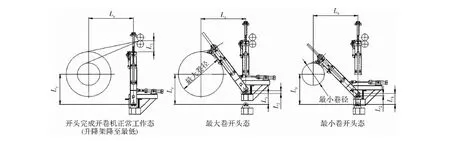

图2为不同卷径下开头器的工作状态,图3为升降架上升距离L2计算简图。开头器要实现自动开卷,应该对不同直径的钢卷都能够实现。由图2可知当钢卷直径不同时,开头器升降架的升降高度是不一样的,这样就需要计算出对于不同卷径的钢卷开头器的升降高度L。通过升降油缸上的位移传感器检测值和L值的对比确定升降架升降高度位置。

图2 不同卷径下开头器的工作状态

由图2可知

L=L1+L2

式中,L1为升降架在最低位时,固定夹钳上表面至直头机夹送辊辊缝的距离,为固定值;L2为卷径不同时,升降架的调整距离。L2为正值时上升,L2为负值下降。

图3 升降架上升距离L2计算简图

由图3可知

(1)

式中,R为钢卷半径;Lx为开卷机卷筒中心到开头器中心线的距离;Ly为开卷机卷筒中心到摆动架铰点之间的距离(开头器升降架在最低位时);L3为摆动架铰点至压辊中心的距离;θ为开头时,开头器压辊中心与卷筒中心的夹角。

R值可以通过上卷小车卷径测量测出。L1,Lx,Ly,L3,θ在开头器结构确定后,各值都可以确定。根据上述公式可以解出L2值,从而计算出L值。

4 自动开头的顺序控制

4.1 控制流程

开头器的顺序控制流程图如图4所示。

图4 顺序控制流程图

如图4所示,首先确定是否具备自动开头的前提条件,该前提条件包括:开头器模式选择“自动”模式,开卷机卷筒上有带钢,开卷机压辊压下,开卷机侧支撑关闭,带头处于第三象限,直头机夹送辊打开,开头器升降架处于最下位,开头器夹钳处于打开位。如果具备上述条件,自动开头开始执行,不具备条件程序结束,并在HMI上将不具备条件高亮显示。

对于不同的卷径,根据式(1)计算出L值,通过位移传感器实测值和计算值的对比,将升降架升高至L值位置;摆动架上的摆动刮板升到上位,刮板上翘;摆动架摆下,压辊会压到钢卷上,由于钢卷直径不确定,摆动压辊的压下的位置也不确定,无法布置接近开关,通过阀芯动作延时2 s,确定动作到位;摆动刮板摆下,刮板头铲在钢卷外层上;开卷机反向转动270°,带头会进入第二象限,再正转带头进入打开的开头器夹钳内;夹钳闭合,将带头夹紧;摆动架摆回,带动夹紧带头的夹钳一起摆回,将带头送入打开的直头机夹送辊内;直头机上夹送辊落下,夹送辊夹住带头;夹钳打开,升降架落下至下限位,开头完成。

4.2 控制系统过程

开头器作为冷连轧开卷段设备,其自动控制是通过冷连轧的开卷段自动控制系统,各动作的检测元器件(接近开关,位移传感器等),各动作的执行元件(电磁阀)来实现。

开卷段自动控制系统主要是由监控操作站HMI, PLC,远程站及通讯网络等组成。

HMI主要用于人机交互,采用工业控制计算机,可以实现生产过程中的监视,操作,报警,打印等功能,开头器升降高度计算中卷径的大小可以通过HMI进行输入,自动控制中出现执行错误可以通过HMI进行报警,并停止。

PLC采用一台高性能的Simatic S7-400 PLC,可以实现开头器的顺序控制及连锁控制,采用Step7编程语言实现逻辑控制,系统硬件配置如下:S7-400主机架;CPU416-2DP模块;电源模块;信号模块SM;以太网通讯模块CP443-1;DP接口通信模块。其中信号模块中的数字输入模块SM421可以将接近开关发送的数字信号电平,转换为S7-400的内部信号电平,通过编程语言的顺序执行,生成新的内部信号电平,通过数字信号输出模块SM422,将内部信号电平转换成可以使电磁阀动作的外部信号电平,从而控制各油缸的动作。

由于连轧开卷段距离电控室比较远,各个设备的检测及控制点又比较分散,因此采用Simatic ET200M系列远程I/O站,通过Profibus-DP网络与PLC相接,来保证信息的实时响应。

自动控制系统网络采用EIC一体化结构,HMI与PLC之间采用基于TCP/IP协议的以太网进行通讯,使用交换机技术,通信速率能够达到10/100 Mb/s。各检测元件及执行元件接入ET200M远程站,ET200M远程站配置IM153用于接入Profibus-DP网络,实现与PLC的通讯。DP网络在100 m范围内的通讯速度最快可以达到12 Mb/s。可以实现信号的实时响应。

5 应用效果

自动开头器的使用加快了冷连轧生产线的生产节奏,可以有效的缩短开卷准备时间,提高产能,并减少开卷的人工配置,提高整线的自动化水平。由中国重型机械研究院股份公司总成套的1250 mm全连续冷轧机组采用该自动开头器,设备自投产以来,运行良好,大大提高了生产节奏。

[1] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2011.

[2] 谢东刚,高林林.我国冷轧板带材生产技术现状及发展方向[J].重型机械,2011(04):2.

[3] 卫晓宇.热板酸洗机组开卷器的改造[J].包钢科技,2015(06):76-77.

[4] 丁修堃.轧制过程自动化[M].北京:冶金工业出版社,2011.

[5] 赵刚,杨永立.轧制过程中的计算机控制系统[M].北京:冶金工业出版社,2007.

[6] 徐利璞,计江,钱广阔.卡罗塞尔卷取机自动化控制[J].轧钢,2014(10):53-54.

[7] 王小英,张雅莉.1 500 mm重卷机组开头机设计[J].设计与计算,2011(06):13-16.

[8] 张智密,王京,杨荃,等. 全连续冷连轧机开卷区自动控制系统[J].冶金自动化,2006(03):53-56.

[9] 郭立伟,杨荃.全连续冷连轧机自动控制系统的设计与实现[J].冶金自动化,2006,30(02):56-60.

[10] 马艳阳,翟周科,王小实,等. 基于SFC的自动上卷功能的设计及应用[J].重型机械,2011(04):127.

[11] 天津电气传动设计研究所.电气传动自动化手册[M].北京:机械工业出版,2005.

[12] 柴瑞娟,孙承志.西门子PLC 高级培训教程[M].北京:人民邮电出版社2009.

[13] 张智密,王京,杨荃,等.全连续冷连轧机开卷去自动控制系统[J].冶金自动化,2016(03):53-56.

[14] 王立,朱晓岩,丁桦,等. 1 450 mm酸洗机组自动化控制系统开发与应用[J].中国冶金,2015(10):9-14.

[15] 王军生,白金兰,刘相华.带钢冷连轧原理与过程控制[M].北京:科学出版社,2009.