带材悬垂度的计算与控制

马永军,包勇超,陈英凯,翟周科,叶明强

(1.中国重型机械研究院股份公司,陕西 西安 710032;2. 攀钢集团西昌钢钒有限公司,四川 西昌 615000;3. 浙江久立特材科技股份有限公司,浙江 湖州 313000)

0 前言

彩涂生产线要求涂敷后涂层未干以前不允许接触任何可以引起表面划擦的设备,因此带材在运行过程中在炉内始终处于自然悬垂状态,且在烘烤或固化炉内的悬垂度要稳定。悬垂度的波动容易引起带材表面划伤,影响成品质量。为保证产品质量和生产的稳定运行,对炉内的实际垂度进行分析计算,通过对张紧辊的控制实现悬垂的调节控制。[1]

1 带材悬垂度的计算

1.1 悬垂度曲线公式的构建与推导

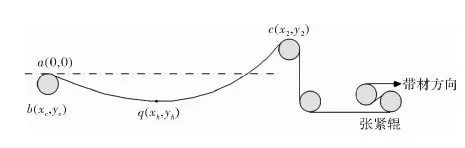

如图1所示,带材在入口转向辊与出口转向辊之间形成抛物线。通过抛物线曲线方程式y=Ax2+Bx+C可以计算并推导出最低点悬垂度实际值。首先以带材与入口转向辊的切点a为坐标原点(0,0),出口转向辊的切点c(x2,y2)为出口支点坐标。a点与c点的坐标随着带材悬垂度的变化而变化,由于带材在炉内悬垂度的范围不大(本文不讨论误差),且为了方便计算,分别取两个转向辊的最高点为实际坐标。抛物线上b点为x轴值为xc时的一个点;yc可通过测量算出。[2]

图1 悬垂度曲线公式的构建

通过以上条件可以看出抛物线上的三个点a、b、c都为已知的坐标点。将a、c两点坐标带入曲线方程式得

(1)

将A和C带入抛物线曲线方程式可以将其简化为

(2)

1.2 实际悬垂度的计算

将已知的b(xc,yc)点坐标带入曲线方程式(2)可以得出

(3)

由抛物线曲线方程式顶点坐标公式可以计算出顶点q(xh,yh)的坐标值为

(4)

(5)

yh即为带材在炉内最低点悬垂度实际值,最低点距离原点为xh。

2 带材悬垂度的控制

带材悬垂度能够反映出带材在炉内的运行轨迹,也可以通过带材悬垂度计算出炉内带材的张力。所以,调整悬垂度可以通过调整炉内带材张力或者带材速度来实现。

图1中带材入口转向辊前带材速度恒定,悬垂度的控制通过控制出口张紧辊的速度或扭矩来实现。

2.1 张力闭环控制实现悬垂度的控制

由悬垂度张力计算式[2]知,炉内带材张力T计算公式为

(6)

式中,H为带材悬垂度;L为两个转向辊之间距离;ρ为带材密度。

根据计算公式可以得出,带材悬垂度与实际张力值成反比关系,也就是说张力越大时,悬垂度越小;反之悬垂度越大[3,4]。

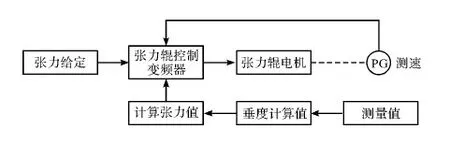

通过调整炉子出口张紧辊的扭矩来实现对炉子内部悬垂度的控制。首先,操作人员根据带材规格输入对应的炉内张力设定值。然后控制系统根据采集到的数据确定b点坐标。将b点坐标带入悬垂度公式(5)计算出实际悬垂度,将实际悬垂度带入带材张力计算公式(6)可以获得炉内带材的实际张力值。将张力值换算成扭矩值,通过变频器对张紧辊电机扭矩的控制实现炉内带材的张力控制。主要控制过程如图2所示。

图2 张力闭环控制实现悬垂度的控制

为了防止调节器响应过快而引起的带材抖动或者带材表面划伤,可以通过速度+扭矩的控制模式将张紧辊速度限制在合理的范围内,必要时需要给垂度测量值加滤波,从而保障系统的可靠运行。

2.2 带材速度控制悬垂度的控制

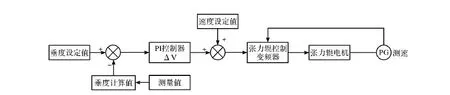

通过调整炉子出口张紧辊的速度来实现对炉子内部悬垂度的控制。首先,根据图1中坐标参考点设定炉内带材需要的悬垂度作为实际给定值;其次,通过与实现张力闭环控制相同的方法计算出实际的带材悬垂度。悬垂度设定值与实际值做差,经过PI调节器转化成速度控制信号ΔV,ΔV作为张紧辊速度给定的叠加量。在控制器中,将速度设定值与ΔV相加获得联动状态下的张紧辊速度给定值传送到控制变频器。主要控制过程如图3所示。

图3 带材速度控制悬垂度的控制

通过带材速度控制悬垂度时,对张紧辊的主辊和从辊速度同步要求比较高。如果出现速度偏差,容易影响成品率,产生擦划伤。一般通过主从控制或者速度软化控制来实现主辊和从辊之间的速度匹配。

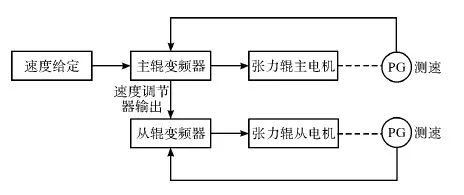

2.2.1 张紧辊的主从控制

张紧辊的主从控制是将主电机作为速度闭环控制模式,从电机作为扭矩控制模式,从系统的给定来自主系统的速度调节器输出。主要控制过程如图4所示。

图4 张紧辊的主从控制

使用主从控制的优点是操作简单,主电机和从电机力矩按设定好的比例进行分配调整。缺点是使用过程中如果出现张力波动容易产生打滑飞车的现象。

2.2.2 张紧辊的速度软化控制

张紧辊的上下辊都属于速度控制系统,选择一个主辊,通过主辊速度调节输出值和软化系数调整从辊的负载扭矩设定值,达到从辊速度调节器软化效果,软化参数可调整。主要控制过程如图5所示。

使用速度软化控制的优点是主辊电机与从辊电机都是速度控制模式,不会出现打滑飞车的现象。缺点是在力矩分配上,从辊电机始终偏小。

图5 张紧辊的速度软化控制

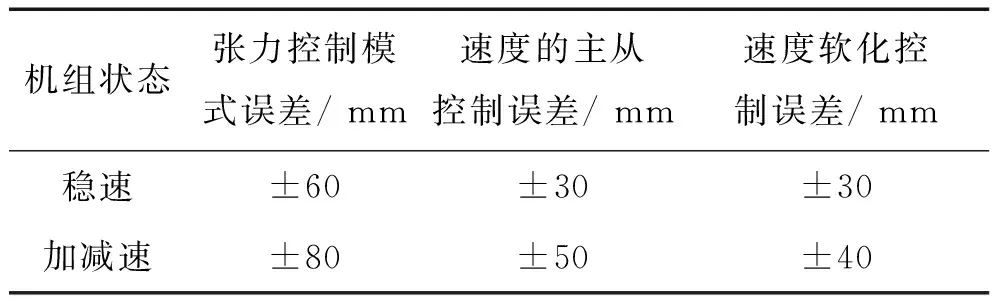

3 三种控制模式效果对比

三种控制模式下的带材悬垂度误差值见表1。

表1 三种控制模式下误差

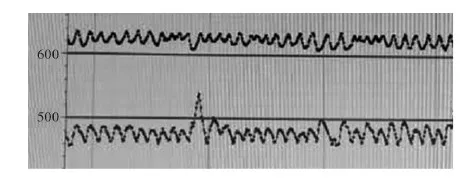

通过对比可以看出速度软化控制效果最好,在实际应用过程中也发现,采用张力控制模式和速度的主从控制模式时,偶尔会出现带材表面划伤的现象(张力控制模式加上速度限幅后有改善),而软化控制没有引起表面质量问题。图6为在速度软化控制系统时的曲线,两条直线代表了两个固化炉内的垂度设定值,可以看出实际曲线偏差基本固定,可以通过补偿调整到误差范围内。图中的尖峰曲线为涂辊抬压时调整动作,不做为控制或考核的指标。

图6 速度软化模式下控制曲线

4 结束语

本文通过对悬垂曲线的构建与推导,计算炉内带材的实际悬垂度;通过分析张紧辊的张力控制、速度主从控制以及速度软化控制三种模式来实现悬垂度控制的方法,并对每种控制的优缺点及其实际应用效果进行了对比。带材悬垂度通过张紧辊速度软化控制方法,能更好的控制炉内带材的悬垂度,使带材在炉内能稳定运行,减少非正常的擦划伤,满足生产工艺的要求。

[1] 严兴华. 彩色涂层钢板生产线的带钢悬垂度控制

[D]. 广东 :广东工业大学,2007.

[2] 王俊. 带钢悬垂曲线方程组及其约束条件[J]. 轧钢,2007(01).

[3] 靳恩辉,马兰松,冯沙,等. 带钢悬垂度的计算方法[J].重型机械,2014(04) .

[4] 龚彦兵. 冷轧无取向硅钢连续退火线干燥炉设计[J].武钢技术,2000(02).

[5] 许彦波. 用悬链线法计算带钢悬垂度[J]. 轧钢, 2013(02) .

[6] 王文广,张清东,吴彬,等.拉伸弯曲矫直机S辊组周期性打滑机理及对策研究[J].冶金设备,2008(03) .

[7] 张伟,汤渊博,李东亭. 两种张紧辊负荷平衡控制原理及差异分析[J].变频器世界,2010(06) .

[8] 毕飞,袁萍. S辊负载补偿控制在镀锌机组的应用[J]. 本钢技术,2000(04) .

[9] 邱晓初. 1600 mm彩色铝板涂层机列张力控制系统[J]. 铝加工,2005(02) .

[10] 许彦波,蔡丹. 带钢悬垂曲线的一种计算方法[A]//2012年全国轧钢生产技术会论文集(上)[C].北京:中国金属学会, 2012.