基于ANSYS的凹模深度设计对U形件回弹影响分析

施于庆

(浙江科技学院机械与能源工程学院,杭州310023)

金属板料弯曲的工艺设计和模具结构设计一般都不太复杂,但由于弯曲过程使金属板料产生了比较大的塑性变形,弯曲结束后会使被弯曲工件产生残余应力和残余应变。残余应力和残余应变与原加载弯曲力或力矩时所产生的应力和应变的方向相反,这被称为板料回弹。回弹会改变原冲压件形状和设计要求,给产品的装配带来不便[1-6]。影响回弹的因素较多,如材料力学性能,相对弯曲半径大小,弯曲模具结构形式等,其中弯曲模具的结构或参数设计对回弹影响较大。一般而言,回弹不能完全消除,但能抑制或控制在符合产品设计要求的范围内,如变压边力弯曲模具[7-11],即在一般的弯曲模具上增加压边装置并加载变化的压边力或恒定的压边力等[12-13],控制回弹效果比较显著。但这种模具结构使模具的闭合高度增高,模具尺寸变大,制造成本增加。现有模具设计手册或教材给出的U形件弯曲模凹模深度的设计参数一般取U形件高度的一半左右[14-15],绝大多数模具设计人员也采用了这种结构,其原因在于这种结构能减少U形件压制时间,从凹模中取出成形后的U形件也比较方便,同时节约了少许凹模材料。凹模深度设计得深或浅,对板料成形时受力状态是不一样的。如果凹模深度取U形件高度的一半左右,没有使被弯曲的板料全部受力参与变形,而凹模深度设计比较深的结构能将被弯曲的板料全部拉进凹模模腔,板料在弯曲时全部参与了受力变形。因此凹模的深度不同,成形后回弹大小不同。对U形件进行分析,设计两种不同的凹模深度并借助于ANSYS/LS-DYNA进行有限元模拟,对产生的不同回弹角和应力进行比较,从而证明了深凹模结构产生的回弹要小于浅凹模结构的回弹。本研究要说明的是,现有弯曲模设计只是比较多地考虑其结构紧凑性、冲压作业效率以及模具的制造成本等,而对弯曲模结构设计细节对控制回弹的影响所起的作用则考虑不够,因此通过本研究可为U形件凹模设计制造提供参考。

1 凹模深度设计对弯曲的影响

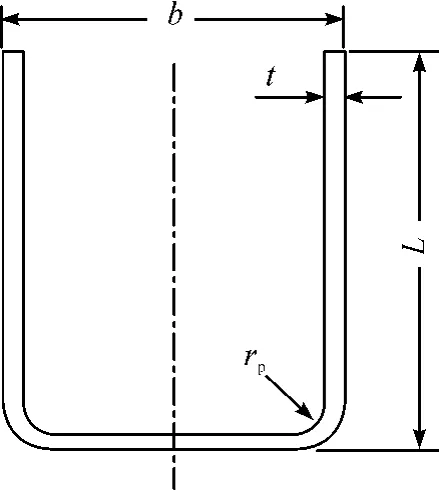

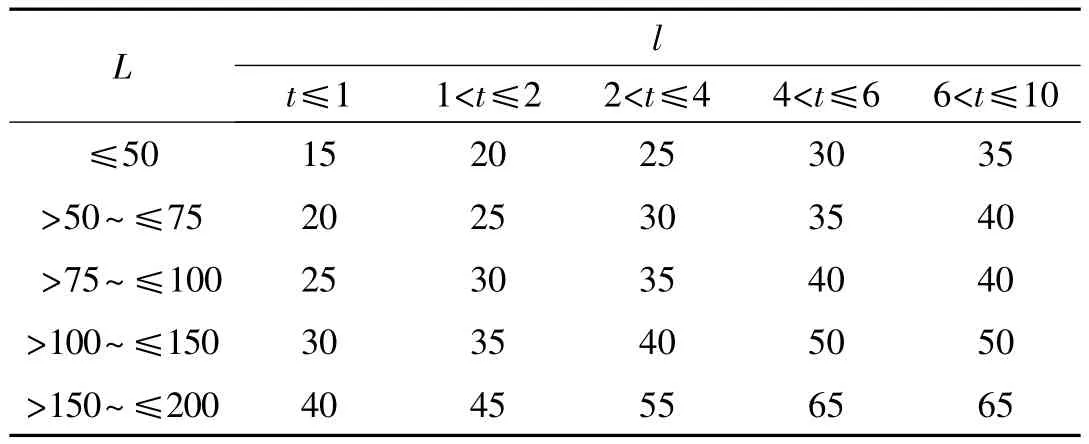

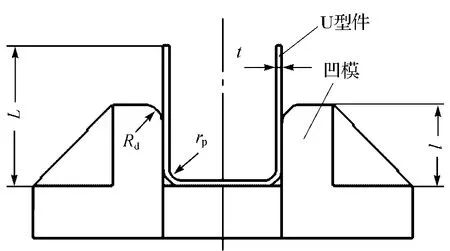

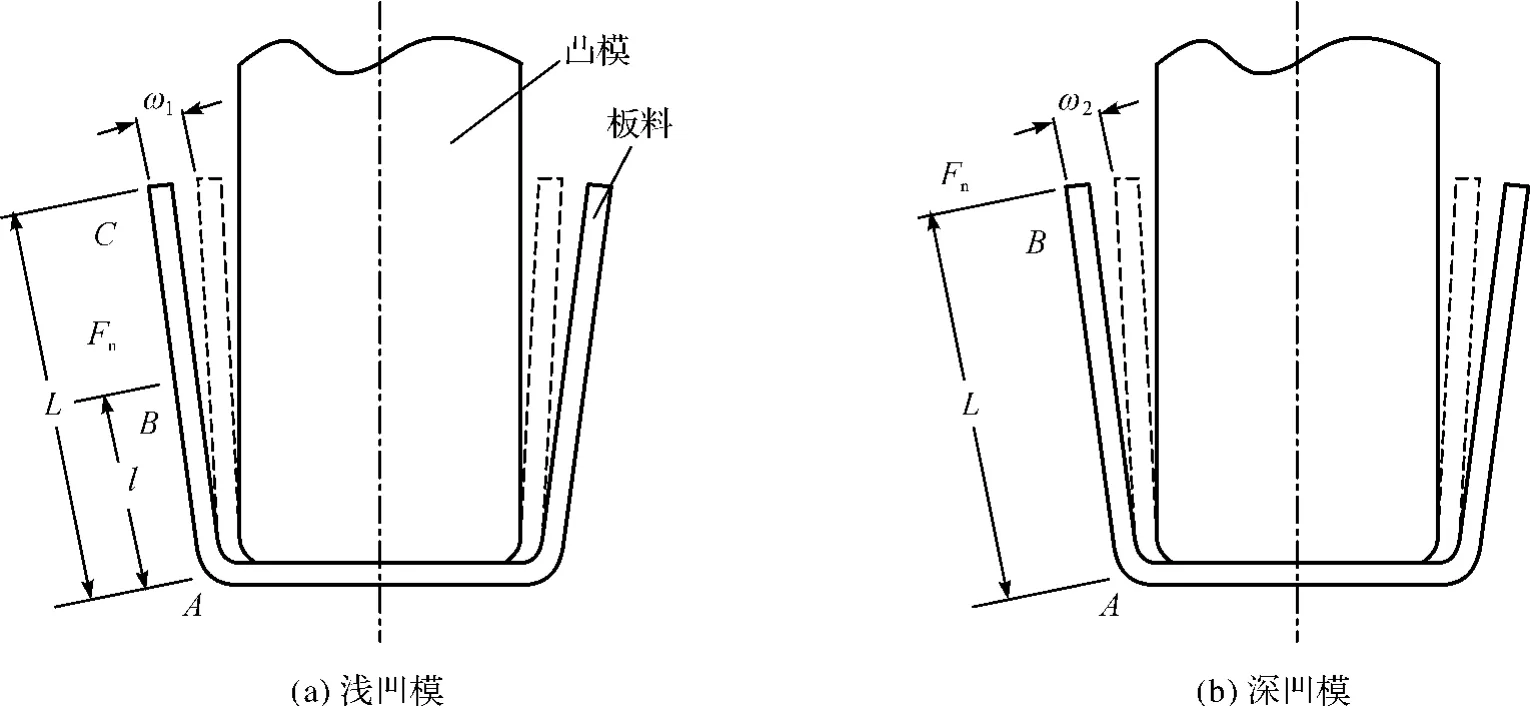

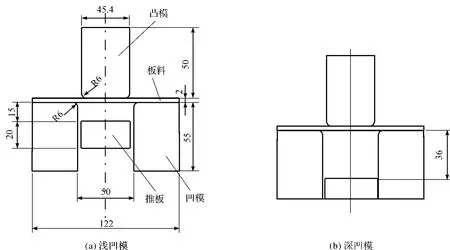

实际生产中对一定高度的U形件(图1),通常可设计成深和浅两种类型的凹模U形件弯曲模(图2)。图2中的H表示模具闭合高度;L表示U形件高度;l表示凹模深度;模具设计手册推荐设计弯曲模凹模时采用的深度一般取U形件高度的一半左右,即l=L,如表1和图3所示。凹模深度取U形件高度的一半左右,由于凹模模腔深度设计得比较浅,压制U形件和顶出U形件的行程就短,冲压生产效率就高;而且凹模材料用得少,制造成本也低。因此,大多数U形件弯曲模都采用这种结构(图2(a))。而图2(b)的结构,与图2(a)结构相比,凹模模腔深度设计得比较深,L'>L+Rd+5 mm,L'表示板料全部进入凹模模腔的深度,Rd表示凹模圆角半径。弯曲时板料全部进入凹模模腔,压制U形件和顶出U形件的行程长,冲压生产效率低;凹模材料用得多,制造成本相对也高。所以一般很少采用凹模深度略大于U形件高度的设计结构。板料弯曲生产时,主要考虑的问题是所设计的弯曲模具结构是否会产生较大的回弹缺陷或产品形状与尺寸是否控制在可使用范围内。因此,只要弯曲模具结构设计不是过于复杂,并且模具成本也不是很高,如能抑制回弹或减少回弹,所设计的弯曲模结构都是可行的。换言之,如果图2(b)结构(深凹模)比图2(a)结构(浅凹模)更有利于控制回弹,那么图2(b)的结构也是可采用的。

图1 U形件Fig.1 U-shaped workpiece

图2 不同深度凹模的U形件弯曲模Fig.2 Bending die with different depths of die

表1 弯曲U形件的凹模深度Table 1 Die depth of U-shaped workpiece mm

图3 弯曲件结构尺寸Fig.3 Construction size of bending workpiece

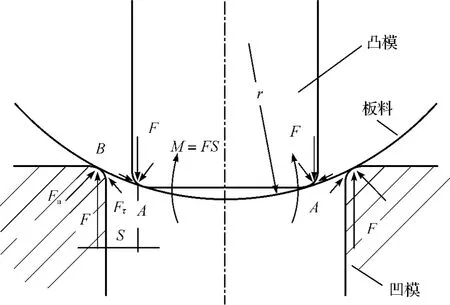

U形弯曲毛坯受力情况如图4所示,在凸模圆角A点处和凹模圆角B点处作用着互为反向的弯曲力F。使板料产生了弯曲力矩M。而图2的不同深度凹模进行U形件弯曲时的受力状态并不相同。浅凹模结构中只有l部分板料经过了凸模圆角处A点和凹模圆角处B点受力变形,板料上段变形仅仅是由于材料的“牵连”作用而产生了弯曲。深凹模结构进行弯曲过程中的材料全部经过凸、凹模圆角受力点,材料全部参与变形。弯曲模上成形U形件是凸模运动进入固定不动的凹模中来完成的。但弯曲过程也可看成是板料逐渐包住凸模的过程,即凹模是相对于固定不动的凸模来完成的,或通过凹模圆角往上的弯曲力F逐渐将板料包住凸模。由于是圆角作用,F可分解为垂直于板料方向的法向力Fn和沿着板料的切向力Fτ。

图4 U形弯曲毛坯受力情况Fig.4 Sheet metal loading of U-bending forming

图5 为两种深度的U形弯曲简化模型,若不考虑Fτ对板料弯曲的影响,图5(a)表示板料弯曲时,垂直于板料方向的法向力Fn作用点从A点移动到了B点,此时的点B相当于在凹模深度一半处;图5(b)表示板料弯曲时,垂直于板料方向的法向力Fn从A点移动到了板料最高点B点,此时的点B相当于在深凹模最高处。两者受力作用点终止位置并不相同。板料弯曲成形经过弹性变形、弹塑性变形和塑性变形3个阶段。

图5 两种深度的U形弯曲简化模型Fig.5 Simplified models of U-bending forming with two kinds of depth

在弹性变形阶段参照固定端梁受力情况[16],图5(a)中,Fn点作用在B点,U形件最高点C的位移为

式(1)中:Fn为弯曲力F的法向分力;E为板料弹性模量;I为板料截面惯性矩。

图5(b)中,Fn点作用在B点,U形件最高点B的位移为

因此有 ω2>ω1,差值为

式(3)表明,Fn作用点终止位置不同,板料最高点产生的位移则不同。深凹模产生的位移要大于浅凹模产生的位移。由于板料包住凸模绕着凸模圆角按顺时针方向,因此回弹是绕着凸模圆角按逆时针方向。最高点产生的位移不同,回弹产生的位移也不同。

2 有限元模拟及结果讨论

弯曲模型如图6所示。图6(a)凹模深度是U形件高度的一半,图6(b)凹模深度能使弯曲时板料全部进入凹模模腔。设模拟U形件采用板料牌号为16MnL。16MnL的屈服极限为σs,355 MPa;弹性模量E,206 GPa;泊松比 v,0.29。模拟采用 ANSYS工程软件[17]。单元数凸模为 7 860个,板料 11 000个,推板7 600个,凹模8 750个。模拟中取摩擦因素为0.1。

图6 弯曲模型Fig.6 Models of bending die

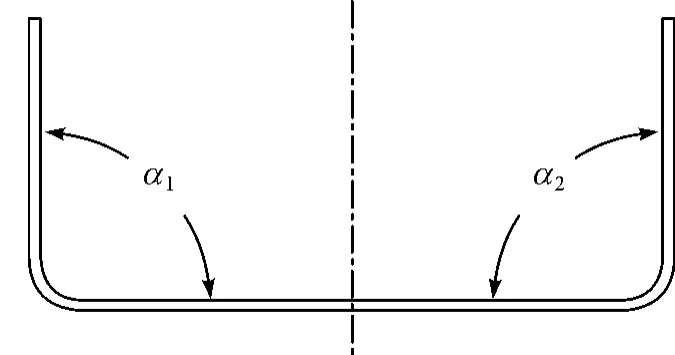

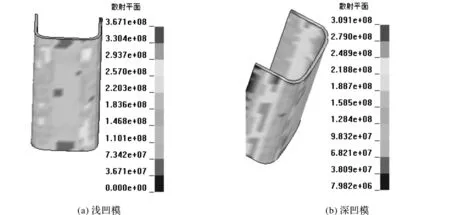

有限元模拟进行弯曲过程如下:凹模设置成固定不动,凸模和推板设置成只能在垂直方向移动。当凸模往下移动到压制的板料变成U形件后,保持一段时间,再往上移动凸模下平面离凹模上平面距离略大于U形件高度时停住。此时,推板再按垂直方向往上移动,直至推板上平面与凹模上平面在同一水平面,就能很方便地取出U形件。分析比较弯曲后U形件的左边和右边两直边分别与底平面的夹角(图7),浅凹模弯曲的夹角α1和α2分别为86°与93°;深凹模弯曲的夹角α1和α2分别为89°与91°。这说明采用浅凹模弯曲比采用深凹模弯曲产生的回弹情况严重。从应力情况看,浅凹模弯曲后的U形件侧边不均匀(图8(a)),产生回弹相对大些;深凹模弯曲后的U形件侧边比较均匀(图8(b)),所以引起的回弹相对小些。

图7 弯曲成形后的U形件测量角度Fig.7 Measure angle of U-shaped workpiece after bending forming

图8 两种深度的凹模弯曲后的应力状况Fig.8 Stress state for two kinds of depth die after bending

由于弯曲模拟可方便地改变材料等参数,在上述结构中如采用08Al材料,模拟结果比较相似,因此,同样也存在弯曲时,深凹模弯曲比浅凹模弯曲情况好很多。

3 结论

综上,浅凹模压制后左右两则的回弹角差值为7°;深凹模压制后左右两则的回弹角差值为2°,后者的差值只是前者的28.6%。差值大,表示压制件的尺寸和形状难以达到要求;差值小,说明模具控制工件尺寸精度和工件形状精度效果比较好。因为压制后应力小,故回弹小。从压制后散射平面上最大应力看,凹模深度大于U形件高度的设计要比凹模深度为U形件高度一半的设计要小58 MPa。因此,凹模深度取U形件高度一半的结构设计控制回弹效果不如深度略大于U形件高度的结构设计。在实际弯曲模设计制造中,无论U形件高度多少,U形件全部进入凹模模腔时的弯曲,在控制回弹变形方面的效果比凹模模腔取约一半高度的好很多。

[1] 施于庆.工艺孔和定位销等对纵梁翼边孔高度尺寸的影响[J].浙江科技学院学报,2017,29(5):334.

[2] 李亨,夏冲冲,赵运运,等.工艺参数与模具参数对大型厚板弯曲件弯曲角度的影响[J].模具工业,2015,41(7):14.

[3] 贺广零,罗文波,卢晋福,等.宽板弯曲成形过程中的板厚变化规律[J].塑性工程学报,2006,13(6):48.

[4] 韩雄伟,李欣星,陈祖红,基于BP神经网络的铝合金板料弯曲回弹控制研究[J].模具工业,2011,37(9):22.

[5] 张先进,张迎年,王克文,等.高精度内侧式弯曲模设计[J].模具工业,2016,42(7):33.

[6] 李尧.金属塑性成形原理[M].2版.北京:机械工业出版社,2013:143.

[7] 余健,高志海.U形支承件弯曲模设计[J].模具工业,2016,42(3):34.

[8] 金龙建,刘美玲,金龙周,等.L形支架弯曲模设计[J].模具工业,2015,41(9):13.

[9] 余健,叶伟东.带内孔翻孔的凸字形零件弯曲模设计[J].模具工业,2016,42(4):29.

[10] 王桂英.冲压工艺与模具设计[M].合肥:合肥工业大学出版社,2010:122.

[11] 陈磊,杨继昌,陈炜,等.变压边力方式对板U形回弹影响的有限元模拟研究[J].塑性工程学报,2005,12(5):12.

[12] 严仁军,李双印,王呈方.船体中厚板冷压成形的回弹模拟[J].塑性工程学报,2011,18(4):54.

[13] 谷瑞杰,杨合,詹梅,等.弯曲成形回弹研究进展[J].机械科学与技术,2005,24(6):653.

[14] 刘金武,贺永祥.理想弹塑性材料弯曲回弹分析及回弹弯矩计算[J].金属成形工艺,2001,19(3):22.

[15] 施于庆.冲压工艺及模具设计[M].杭州:浙江大学出版社,2012:138.

[16] 单祖辉,谢传锋.工程力学(静力学与材料力学)[M].北京:高等教育出版社,2004:350.

[17] 施于庆.U形件弯曲加载压边力的有限元模拟[J].浙江科技学院学报,2017,29(6):425.