制造系统精益设计的绩效评价体系构建

宝斯琴塔娜,齐二石

(1.天津大学 管理与经济学部,天津 300192;2.内蒙古财经大学 商务学院,呼和浩特 010051)

0 引言

制造系统精益设计绩效评价与其他功能性的制造系统所关注的内容有较大差异,所以其评价指标体系选择应不同。制造系统精益设计绩效评价是对所设计的制造系统在满足顾客需求情况下,是否达到浪费最少的情况进行评价。自2009年由天津大学齐二石教授提出精益设计的概念以来,国内一些学者开始对精益设计如何引入到生产系统领域进行了理论与实践[1-4]研究。但所构建的方案是否达到精益设计的目标方面的研究几乎空白,很多学者仅仅通过设备利用率的提高、生产均衡率的提高、产能的提高等方面与改善或重建之前的方案进行比较分析的基础上提出基本实现了精益化[5]。所应用的评价指标缺乏系统性,大部分停留在定性研究或案例考察,缺少可操作性和科学性,没有突出精益设计的功能性特点。

本文从精益设计的核心思想出发,通过对现有相关理论的分析与归纳,提出制造系统精益设计方案的特点,结合其功能性特点及现有制造系统绩效评价文献的归纳、整理,提出一套较系统的制造系统精益设计的绩效评价指标体系,为指导企业精益设计方案评价提供科学的、可操作性强的评价依据。

1 基于平衡记分卡的制造系统精益设计评价指标构架

1.1 平衡记分卡方法

平衡记分卡理论是20世纪90年代初,由Kaplan和Norton在题为“未来组织绩效衡量方法”的研究中,提出来的一种绩效评价体系框架。它从企业战略角度出发,包含财务性指标、顾客满意指标、企业内部业务管理指标、学习创新和成长指标四个方面的内容。后来Brown[6]提出了财务指标(如EVA)、加工/运作绩效(如周转时间、出错频率)、顾客满意度、员工满意度和股东满意度五种指标组成的改进型平衡计分卡评价体系;也有人从顾客满意、价值测定、顾客忠诚以及财务绩效等方面进行了制造系统绩效评价[7-9];Norreklit[10]基于因果关系链确定了平衡计分卡,测定制造系统绩效评价。

平衡记分卡的基本原理是以组织的共同愿景与战略为核心,运用平衡的哲学思想,将组织的愿景与战略转化为组织运作直接相关的顾客、财务、内部流程和创新与学习四个方面的具体目标,根据这些具体目标确定出相关绩效评价指标的过程。

1.2 制造系统精益设计评价指标构架

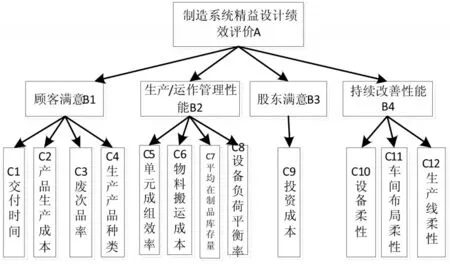

精益设计是根据市场需求和科技进步的发展现状、态势,创新设计产品,根据精益思想进行合理的工艺设计,获得新的厂内价值流,再进行合理的工厂设计、设施设计和生产组织改善的过程。而对制造系统精益设计的评价应从精益设计功能特性入手,根据精益设计所包含的活动内容是否达到预期目标进行评价的过程。因此,制造系统精益设计评价指标的选择应能够较准确地反映精益设计相关活动内容。根据以上要求,构建了制造系统精益设计绩效评价指标体系,如下页图1所示。

1.2.1 顾客视角

从顾客视角,顾客希望制造企业给他提供低成本、高效率、高质量的多品种产品。因此,制造系统精益设计绩效从所提供产品生产的周期长短、产品生产成本、产品质量水平、所提供产品种类等四个指标可以体现。

交付时间,在制造系统中产品平均生产周期越短,产品即时交付可能性越大,因此交付时间在制造系统中主要由产品平均生产周期来体现。产品平均生产周期是指产品从原材料进入到生产完成所需时间。取决于工艺过程、生产效率、生产等待、生产过程中的传送等因素具有直接联系。在精益设计思想下,通过价值流优化设计、一个流生产等策略尽量消除不必要的浪费。一般其计算公式为:

图1 制造系统精益设计指标体系

其中,tif代表第i产品生产最晚结束时间;tis代表第i产品生产最早开始时间。

产品生产成本,是各类产品生产所需的成本总和。计算表达式为:

其中,C代表各类产品生产总成本;Ci代表第i产品生产所需成本。

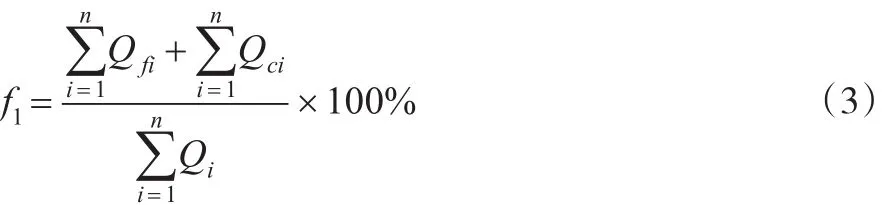

产品质量水平,是所生产出来的产品满足顾客需求的程度。是顾客满意的先决条件,它始于顾客需求,也终于顾客需求的满足。对制造系统产品质量的衡量一般由废次品率来表示。废次品率计算公式为:

其中,f1代表废次品率;Qfi代表第i种产品的废品数量;Qfi代表第i种产品的次品数量;Qi代表第i种产品的总生产数量。

产品种类,是企业所能够提供相同或不同功能产品的种类。快速变化的市场环境和激烈的竞争,要求制造企业改变传统少品种大批量生产的模式,提供小批量、多品种的产品,如果企业提高竞争力,必须能够及时转换生产线,能够生产多品种产品。

其中,Vj代表第 j条生产线所能生产产品的种类;V代表制造系统生产产品的种类。

1.2.2 股东视角

从投资者或股东的视角来看,制造系统精益设计方案应不仅内部管理控制方便,同时具备较高的投资回报率,而投资回报率以企业所得利润和投资成本来决定。利润增长率从制造系统设计角度可以认为通过合理的设计方案降低投资成本和运作成本来提高利润率,而前面已经涉及到了运作成本相关的生产产品成本,为了满足所提出的评价指标的独立性原则,因此这里的利润增长率主要由投资成本来体现。投资成本可以体现在所需厂房面积大小和设备投资成本、人员所需数量等方面。具体公式为:

其中,CS代表总的投资成本;C1代表投资建厂成本;C2代表设备购置成本;C3代表人员成本。

1.2.3 生产/运作视角

生产/运作视角,主要为了使企业内部控制的简便性而设计的内容。主要体现在单元化程度、物料搬运成本、平均在制品库存量、设备负荷平衡率等方面。

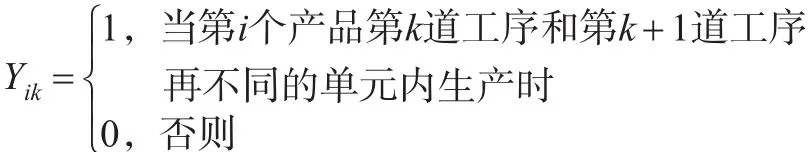

单元成组性能,单元化制造因其能够减少生产过程中的诸多搬运和等待浪费、节约生产所占空间、缩短产品交付时间以及具有较大柔性的特点在精益生产领域被广泛的应用和认可。单元成组性能直接影响其柔性程度和管理的方便性,有关单元成组性能的评价指标中首次提出总结合能(Total Bond Energy,TBE),但与单元制造的设计目标没有直接联系,后来由有专家提出瓶颈元素的比例PE作为成组效率评价指标,现目前应用较多的有零件-机床关系矩阵中的瓶颈元素和对角块矩阵中的“0”元素所占比例等指标。考虑到通常在单元构建模型的建立的原则中最重要的一项内容为尽量使得单元间物料搬运最小。因此,这里选择加工工艺瓶颈元素所占比例作为单元成组性能进行评价,参考文献[4]中的计算模型:

其中,PE代表瓶颈元素;i代表所需生产的产品,i=1'2'…'P;Oi代表第i个产品工序数量。

物料搬运成本,是制造系统布局精益设计中首要考虑的因素,是制造系统布局是否合理的重要衡量指标。复杂制造系统中,约有80%没有完全达到设计要求,其存在的问题中60%可以归结为初期规划不合理或失误,其中尤其需要解决生产能力不匹配和现场物流布局不合理等问题[11]。合理的布局设计可以有效降低物料搬运成本和时间,减少产品生产成本。物料搬运成本一般包括单元内和单元外物料搬运成本,其表达式:

其中:

mi、mj为设备编号,{ }mi'mj=1'2'…'M ;l'l'为单元内的位置编号,{ }l'l'=1'2'…'L ;c'c'为制造的单元,{c,c'=1,2,…,C};dll'为单元内位置l和位置l'之间的距离;dcc'为单元c与c'之间的距离;Cmimj为单元内设施mi和设施mj之间单位距离搬运成本;Ccc'为单元c'c'之间的单位距离搬运成。

平均在制品库存量,在精益设计理念下库存是不增值的活动,尽量减少来实现“零库存”。但因实际运作管理的要求,又使库存成为很多企业的必备品。因此,通过合理的设计,尽量减少在制品库存水平是精益设计中的重要内容。平均在制品库存量的一般计算表达式为:

其中,ST代表平均单元规模;STi代表第i个产品在制品库存量,i=1'…'n。

设备负荷平衡率,为了提高各类设备的利用率,减少产品生产过程中的无效等待,通过合理的设计将各类设备负荷平衡率提高,减少等待浪费。一般表达式为:

其中,Fmi为设备mi的负荷,mi=1'…'M ;Ttak为生产节拍时间;tpk为第p产品第k道工序生产所需时间,k=1'…'K;Dp为第p产品需求量'p=1'…'P。

因在精益环境下,产品以“一个流”原则进行生产,式中假设生产过程中的物料流动按单件流动来考虑。

1.2.4 持续改善视角

随着市场的快速变化和科学技术的不断发展,制造系统中所生产产品的工艺过程、生产线、车间布局等要不断

其中:

φ1代表平均设备柔性;Fmi代表设备mi所能提供各种加工方法的数量,mi=1'…'M;Lmi代表整个加工任务所需的加工方法的数量。

平均生产线柔性的计算公式:改变来适应需求。而以静态理念下所设计的制造系统的持续改善难度很大,费用很高,因此在制造系统精益设计的持续改善性能要求较高。持续改善性能,也可以称为柔性,因此在本文中主要以平均设备柔性、平均生产线柔性、平均布局柔性来衡量。平均设备柔性的计算公式,可参考文献[12],具体公式为:

其中:

φ2代表平均生产线柔性;ra代表生产线a所能生产的产品种类,a=1'…'A;P代表制造系统内部所需生产产品种类。

制造系统布局柔性表示制造系统布局方案重构难度的大小。因此,可以重构成本和重构时间来进行计算:

其中:φ3代表制造系统布局柔性;Cc代表制造系统布局重构成本;CJ代表制造系统投建成本;Tc代表制造系统布局重构时间;TJ代表制造系统最初投建时间。

2 对制造系统精益设计评价指标的重要性判定

上文虽然对每个评价指标均提出了定量计算方法,但由于各项评价指标之间的量纲不统一,需要对各指标因素进行归一化处理,对各因素的权重进行判定才能进行合理的评价。但不同指标在不同制造系统中的重要性不同,传统方法由专家根据主观经验直接判定又缺乏准确性,导致绩效评价结论的偏差。目前应用较广泛的各指标重要性判定方法有AHP方法、熵权法、AHP-熵权法、模糊综合评价法等多种方法。因篇幅的原因,这里对基于AHP层次分析法进行指标重要性判定方法进行简单的介绍。

(1)建立层次结构模型

本文建立了由4个准则层、指标层13个指标组成的制造系统精益设计绩效评价指标体系,如下页图2所示。

(2)构造判断矩阵

判断矩阵反映专家们对各指标相对重要性的判断,是准则Bi对总目标的相对重要性和指标层Cj对准则Bi的相对重要性的度量数据表达的矩阵,是各层指标内部进行两两比较后获得的判断矩阵,A=(aij)n×n。满足如下条件:①aij>0 ;②

图2 制造系统精益设计绩效评价指标体系层次结构

(3)层次单排序

计算判断矩阵的最大特征根λmax和对应的特征向量W=(w1'w2'…'wn)T,作为本层次元素对目标元素的排序权值。

(4)进行一致性检验

计算一致性指标C.I.:

C.I.为判断矩阵阶数)

计算一致性比例C.R.:

式中,R.I.为平均随机一致性指标。表1中给出1-15维矩阵重复计算1000次的平均随机一致性指标。

表1 平均随机一致性指标

如果C.R.<0.1,则判断矩阵的一致性可接受,权重值合理。

3 结论

本文根据制造系统精益设计的功能性特点要求,基于平衡记分卡的思想,提出了由顾客视角、股东视角、生产/运作视角和持续改善视角四个方面组成的符合精益设计绩效评价的指标体系,并提出了各评价指标的计算公式,给制造系统精益设计方案选择提供了量化依据,使得精益设计方案选择更加科学合理化。本文提出的制造系统精益设计评价指标是基于对长期与企业沟通过程中逐步总结和整理出来的可操作性较强的,适合于大部分制造企业的一般性精益性评价指标,因企业自身对不同环节的重视度不同可多增加一些其他指标进行绩效评价。同时,因制造系统精益设计理论和方法在不断的整理和完善,未来进一步和企业沟通与应用过程中不断地修正和完善各类指标。

[1]王占壮.单元制造系统的精益设计研究[J].组合机床与自动化加工技术,2012,(10).

[2]沈琦,郑建国.基于精益理念的生产线布局优化研究[J].山东工业技术,2015,(1).

[3]周旋.基于精益生产的工程机械齿轮工厂设计[J].工程建设与设计,2014,(6).

[4]牛占文.基于精益生产的某离合器公司装配车间优化[J].工业工程与管理,2015,20(2).

[5]高举红,陈思宇,刘晓宇.基于精益设计的生产能力分析与现场物流改善[J].工业工程,2010,13(1).

[6]Brown M G.Baldrige Award Winning Quality:How to Interpret the Malcolm Baldrige Award Criteria[M].Malwaukee:ASQ Quality Press,1999.

[7]Anderson E W,Fornell C,Lehmann D R.Customer Satisfaction,Market Share,and Profitability:Findings From Sweden[J].Journal of Marketing,1994,58(3).

[8]Bernhardt K L,Donthu N,Kennett P A.A longitudinal Analysis of Satisfaction and Profitability[J].Journal of Business Research,2000,(47).

[9]Brandt D R.Linking Measures of Customer Satisfaction,Value,and Loyalty to Market And Financial Performance:Basic Methods and Key Considerations[R].ASQ’s 54th Annual Quality Congress Proceedings,2000.

[10]Norreklit H.The Balance on the Balanced Scorecard-a Critical Analysis of Some of Its Assumptions[J].Management Accounting Research,2000,11(1).

[11]高举红,陈思宇,刘晓宇.基于精益设计的生产能力分析与现场物流改善[J].工业工程,2010,13(1).

[12]陈荷,杨承涛.制造系统柔性的评价方法[J].纺织器材,2008,4(7).

(责任编辑/亦 民)