数字化技术在冲压模具制造中的应用

赵烈伟

安徽江淮汽车集团股份有限公司 安徽省合肥市 230000

本文首先对冲压模具在我国的发展进行简单的叙述,然后再对数字化技术在冲压模具中的技术应用进行详细的分析,从而有利于我国冲压模行业的迅速发展。

1 数字化技术在冲压模具制造中的应用

1.1 冲压模具对计算机辅助设计技术的应用

在对冲压模具的设计和制造进行开发的时候,如果应用计算机辅助技术就会使得整个产品的设计无论是从设计阶段还是到后期的冲压技术方面,以及最后的模具开发方面都能做到高度统一,从而有利于对产品的设计进行快速准确的修改。在冲压模具的制造过程中,计算机辅助技术贯穿于整个制造过程的始终,冲压技术的制定以及模具结构的设计也可以根据产品的变化而实现即时的修整,甚至对后期的加工和装配技术也有很大的指导作用,所以在冲压模具的开发制造中,计算机辅助设计技术发挥了巨大的促进作用。现阶段,各种CAD、CAE和CAM技术在冲压模具设计和制造中发挥着巨大的作用,不仅是在产品开发上,在模具结构设计以及冲压工艺分析和模面处理方面都发挥了关键性作用。计算机辅助设计技术在冲压模具设计制造中的应用,不仅大大缩短了冲压模具从设计到生产的开发周期,同时由于其准确的分析方法和模拟技术为复杂的产品设计提供了非常有效可靠的冲压工艺计划方案,从而实现对复杂化、精美化冲压产品的制造。

分析软件和其他计算机辅助技术在非线性理论的支持下,应用完善的计算机硬件基础,在冲压模具行业中发挥了越来越关键的作用。除此之外,应用通用的设计和分析软件来辅助冲压模具的设计和生产,可以使得模具的设计和生产进行有机结合,使他们的联系更加紧密。

1.2 对模块化快速设计系统的运用

在对模具进行设计和制造的过程中,其中最为关键的工作就是对冲压模具结构的设计。随着计算机技术的不断发展,很多新兴的技术被不断的应用到冲压模具的设计工作中,尤其是对CAD技术的应用,越来越广泛。但是如果要使用CAD技术来对冲压模具进行设计和制造,那么对设计人员的技术水平和经验方面的要去就会越来越高。

但是在使用CAD技术的过程中,一般是使用软件中的通用设计功能,而这种功能是无法发现设计中存在的问题的,从而会加大冲压模具的设计周期,对后期的加工和制造工作也带来一定的影响。但是如果应用数字化技术后,各种专业的设计模块和仿真模块就会被集成应用,从而对模具设计的各个每个环节实现模块化设计,从而提高冲压模块的设计效率和制造效率。

图1 CAE分析图

1.3 对参数化编程技术的应用

在冲压模具中,高速加工和制造技术具有以下几方面的特点:首先是可以低工件表面的加工质量进行有效的改善,从而减少打磨操作工作。其次可以大大减少试模的工作量,从而提高模具的加工精确度。然后可以对小刀具加工的细节进行有效的把握,减少对刀具的使用次数,从而提高细节把控质量。最后可以采用高精度和大进给的方式来完成淬火钢精加工工作,提高冲压模具的表面质量,避免使用传统加工方式而导致出现冲压模具表面变形的问题。对参数化编程技术的应用,可以有效提高冲压模具数控加工的自动化水平,从而可以使冲压模具的加工精度和加工效率和质量都能大大提高。

图2 CAD制造图

图3 开发流程图

1.4 对数字化装配技术的应用

在冲压模具的制造过程中,最后一个环节是对冲压模具进行装配。传统的装配方法主要是组装装配法、互换装配法以及修配装配法,但是这种些装配方法是具有很大的缺点的,是需要在加工厂进行模具加工,然后再在施工现场进行模具装配,这样就无法保证单个模具的精确度以及导滑面位置的精确度,从而会出现导柱导板拉伤的现象。但是如果使用数字化的装配技术就可以很好的避免这一问题。应用数字化装配技术,可以把精加工后的冲压模具单件进行精确的测量,然后把测量的结果都准确的记录在软件中,并且和之前的设计要求进行对比,看有没有和设计不符的地方,如果出现问题就应该及时进行修改,这样就可以提高冲压模具的加工精度,从而保证冲压模具加工质量的合格。现在数字化装配技术在越来越多的国家中被广泛应用,其中最常用的数字化装配方法就是修配装配法。

这种方法的工作原理是在整个装配过程中先对冲压模具的相关数据进行测量,然后根据测量结果直接配备相关的磨导板或者是其他的装配零件,从而可以保证导向的间隙,促进装配工作顺利完成。数字化装配技术大大提高了冲压模具的装配速度和质量,从而有效的保证了冲压模具的加工质量。

2 建立完善的数字化管理体系

2.1 建立产品数据系统

在冲压模具中应用数字化技术,首先需要建立一个产品数据系统,然后把数据进行关联,这样工作人员就可以根据一定的编号来查找自己需要的数据信息,同时也可以逐层对数据产品结果进行展开,从而找到相关的内容。这样就会大大加快工作人员的工作效率,工作人员可以在不了解数据在数据库中的具体位置就可以通过搜索的方式来进行查找。

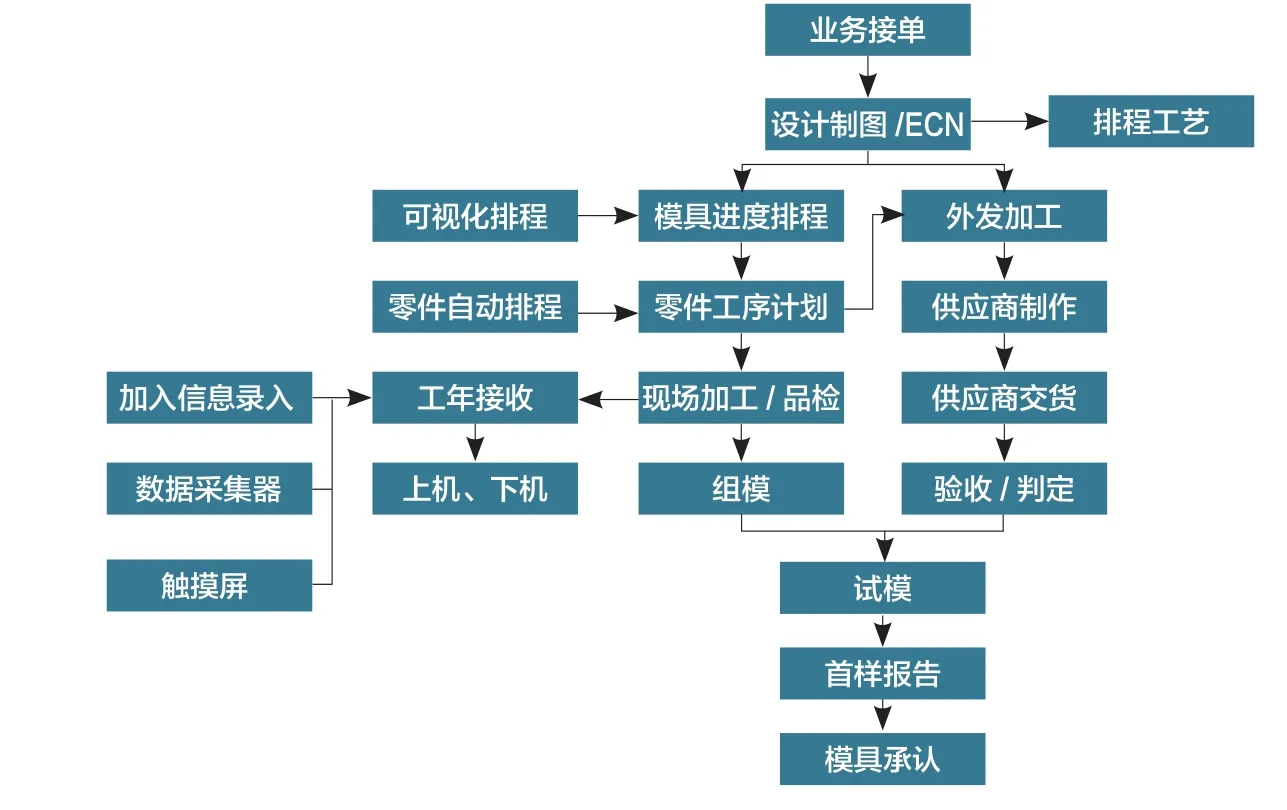

2.2 建立项目管理平台

在冲压模具的管理中,其中最重要的就是项目管理工作。在模具的生产中,每一套模具是根据订单来进行设计、分析和生产的,因此每个环节都是独立的,都是需要有专门的人进行负责的,在每个项目中,模具的数量都是不同的,这就加大了冲压模具的项目管理难度,无法保证每个项目完成的质量和效率。但是如果建立数字化项目管理平台,用数字化系统对醒目进行统一的管理,对订单进行线上的统一管理,对冲压模具的生产进程进行统一的调度和分配,从而保证冲压模具项目生产效率和生产质量,保证冲压模具项目管理工作的顺利进行。

2.3 建立知识管理体系

冲压模具的设计和生产工作,不仅需要达到一定的技术标准,同时需要累积一定的经验,因此在冲压模具制造过程中,需要建立一个知识管理体系,把有关冲压模具的从设计到生产的所有技术数据、理论数据和经验数据都记录下来,建成知识管理体系,建立一个专门的数字化平台,这样才能保证冲压模具的知识管理核心,从而保证企业的核心技术。

图4 模具数控参数化程编的应用流程及现场加工图

图5 冲压模具项目管理平台流程图

3 结语

综上所述,随着信息技术的不断发展,数字化技术在我国的制造业中得到广泛应用,尤其是冲压模具行业中对数字化技术的应用。本文通过对数字化技术在冲压模具制造中的应用进行分析,从而有利于提高我国冲压模板的生产效率和适量,从而促进我国制造业迅速、健康发展。