关键壳体孔组位置度量规设计与应用

李 军,张 蕾,谢朝阳

(1.陆军装甲兵学院, 北京 100072; 2.中国兵器科学研究院, 北京 100089)

核心部件结构的尺寸公差及位置度控制,能够直接影响结构系统的性能[1-6]。目前已有大量针对复杂结构形状和位置度检测和控制的方法,包括众多先进的接触测量和非接触测量手段,取得了较好的应用效果[7-13]。位置度量规是其中一种控制措施。通过量规结构模拟控制实际关联壳体结构,检测被测要素的实际轮廓是否超越规定边界,实现被测结构位置度检验,由于其不需要测出被测要素的实际尺寸和形位误差,所以在效率和重复性上具备优势,适合于量产结构的位置度检验[14-16]。

本研究背景为一种坦克火控系统,其作为坦克瞄准和发射系统,用以缩短射击反应时间,提高命中率,其关键结构部件火控壳体精度直接影响到瞄准打击精度,因此其单件精度以及批量生产时对产品一致性精度保证至关重要。为保证产品在装配过程中无需选配,且满足产品在后期保养维护中互换性要求,需严格保证关键壳体的孔组位置度要求。本研究旨在设计一种量产检验用关键壳体孔组位置度量规,以达到精度保证要求。

1 孔组位置度检测方式

机械零件的形状和位置误差是零件的主要技术参数之一[17],其在一定程度上影响整个关键壳体的质量,也影响到由这些关键壳体装配的质量。准确、全面地检测形位误差对保证壳体产品质量,满足零部件互换性要求方面具有重要意义。目前对四周分布孔组位置度误差的测量方法一般有两种:

1) 坐标测量装置(如万能工具显微镜或三坐标测量仪)检测。采用该方法具有普遍适应性,其优点是能够定量检测孔的位置度误差,但测量成本、时间成本高,且对于检验人员的技术要求较高,适合于小批量多品种产品的检验,或用于科研试制阶段的产品检验[18-21]。

2) 功能量规检测。其原理是模拟零件的装配使用,检测时将零件模拟安装在量规的定位销上,将测量销通过量规上的导向孔分别插入零件被测孔内,若测量销自由通过就判定零件位置度合格,否则需要做返修或报废处理。此方法不用测出被测要素的实际尺寸和形位误差,检验效率高,比较适合于大批量生产零件且孔公差较小的孔组位置检测以及批产阶段的产品检验[22-26]。

2 孔组位置度量规

2.1 设计原理及量规结构

按照位置度功能量规GB/T 8069—1998的规定,当最大实体要求应用于被测要素和(或)基准要素时,用来确定它们的实际轮廓是否超出边界(最大实体实效边界或最大实体边界)的全形通规[27]。若量规能够自由通过被测要素的实体,就表示该实体未超过规定的边界,工件合格。它不需要测出被测要素的实际尺寸和形位误差大小。

功能量规有4种型式:整体型、组合型、插入型和活动型。

具有台阶形或不同尺寸插入件的插入型功能量规称为台阶式插入型功能量规;具有光滑插入件的插入型功能量规称为无台阶式插入型功能量规。

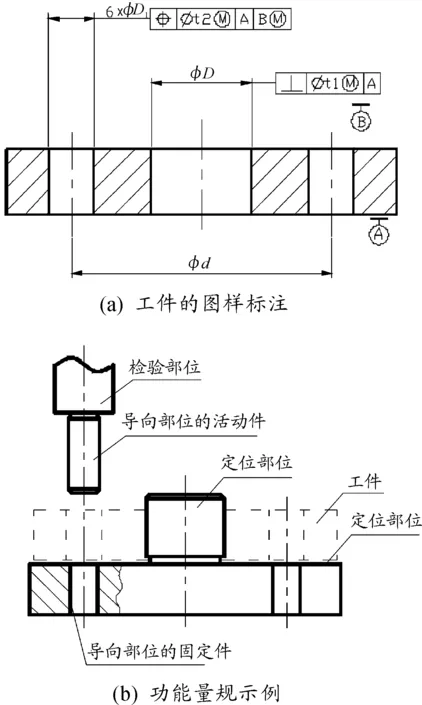

一般功能量规的工作部位由检验部位、定位部位、导向部位3部分组成。

1) 检验部位

检验部位的尺寸、形状、方向和位置应与被测要素的边界(最大实体实效边界或最大实体边界)的尺寸形状、方向和位置相同。

2) 定位部位

若基准要素为中心要素,且最大实体要求应用于基准要素,则定位部位的尺寸、形状、方向和位置应与基准要素的边界(最大实体实效边界或最大实体边界)的尺寸、形状、方向和位置相同。

若基准要素为中心要素,且最大实体要求不应用于基准要素,则定位部位的尺寸、形状、方向和位置应由基准要素的实际轮廓确定,保证定位部位相对于实际基准要素不能浮动。

若基准要素为实际要素,则定位部位的尺寸、形状、方向和位置应与实际基准要素的理想要素相同。

3) 导向部位

导向部位的形状、方向和位置应与检验部位或定位部位的形状、方向和位置相同。

由检验部位或定位部位兼作导向部位(无台阶式),导向部位的尺寸由检验部位或定位部位确定。

功能量规的检测方式如图1所示。

图1 工件的图样标注及功能量规各工作部位的示例

2.2 功能量规零部件工作部位设计

2.2.1 功能量规设计中使用符号的意义

2.2.2 功能量规计算公式

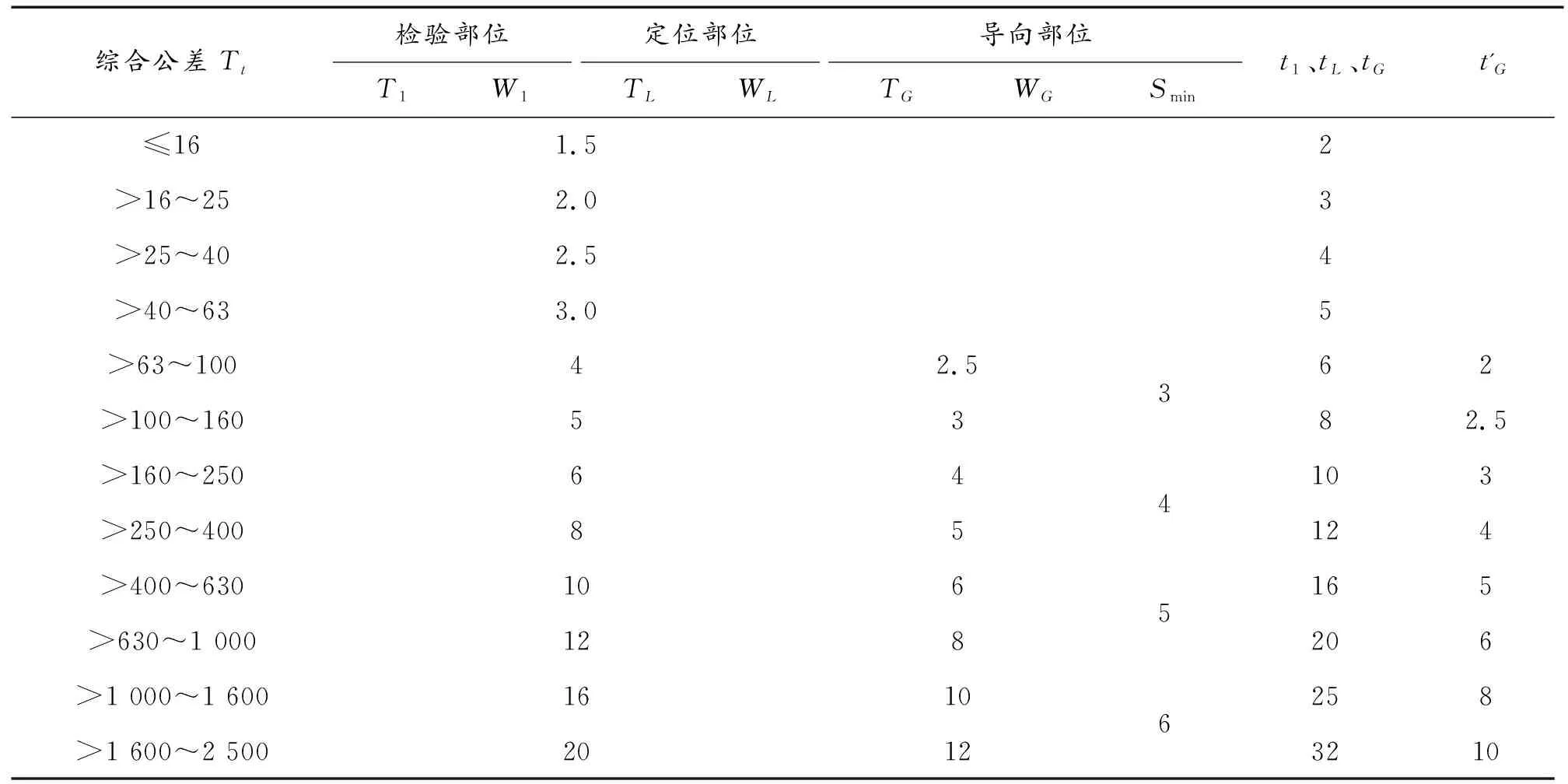

功能量规工作部位尺寸的计算公式如表1所示。

表1 功能量规工作部位尺寸的计算公式

功能量规的计算公式根据工作部位的不同,包括两种情况,一种情况是工作部位为外要素,如果工作部位类似于孔轴配合的轴的尺寸,则其为外要素;另外一种情况是工作部位为内要素,如果工作部位类似于孔轴配合的孔的尺寸,则其为内要素。需要开展设计计算的部位包括以检验部位、定位部位、导向部位3个部分,各个部位的尺寸及公差计算相互独立进行,最终形成功能量规尺寸和公差的设计参数。

2.2.3 功能量规的公差

功能量规各工作部位的公差值如表2所示,给出了功能量规不同综合公差尺寸下,功能量规各个部分的尺寸公差、形位公差、允许磨损量及最小间隙值。

综上,通过对孔组位置度量规设计过程的分析,得到其设计思路为:首先分析被测零件工作部位孔组结构形式,分类其为内要素或外要素,选择相应的分类计算公式;其次选定功能量规结构及定位方式,依次设计检验部位、定位部位以及导向部位基准尺寸;最后根据被测零件位置度公差精度要求,确定孔组位置度量规检验部位、定位部位以及导向部位精度分配,最终形成功能量规尺寸和公差的设计参数,获得满足检测精度和效率要求的位置度检验量规结构。

3 关键壳体位置度量规设计示例

准确、全面地检测形位误差对保证关键壳体产品的质量,实现零部件的互换性具有重要意义。针对关键壳体的结构形式及检测要求,开展专用功能量规的设计是一种通用的应用实践,已经在其他行业形成了大量的研究成果[28-36]。

针对关键壳体结构,被测零件中心没有定位孔,也不是以中心孔为设计基准,功能量规的定位部位无法插入被测零件,因此无法直接照搬GB/T 8069—1998功能量规设计。本研究调整以检具体A、B两个平面为测量基准,使得检具体上两个基准面与被检壳体两个设计基准统一,从而实现本研究关键壳体结构用功能量规的设计。在实际检验过程中,这两个平面与加工后的关键壳体设计基准面紧密贴合,此结构设计的位置度量规仅以检验工装模板与被测关键壳体的接触面为定位部位,无定位销。以位置度量规的导向销和工装模板的导向孔为导向基准,采用台阶式插入型量规,依次插入多个测销,如果多个测销的检验部位能同时插入,则零件判为合格,否则判为不合格。

表2 功能量规各工作部位尺寸公差、形位公差、允许磨损量及最小间隙 μm

注:综合公差Tt等于被测要素或基准要素的尺寸公差(TD、Td)及其形位公差(t')之和,即Tt=TD(或Td)+t'

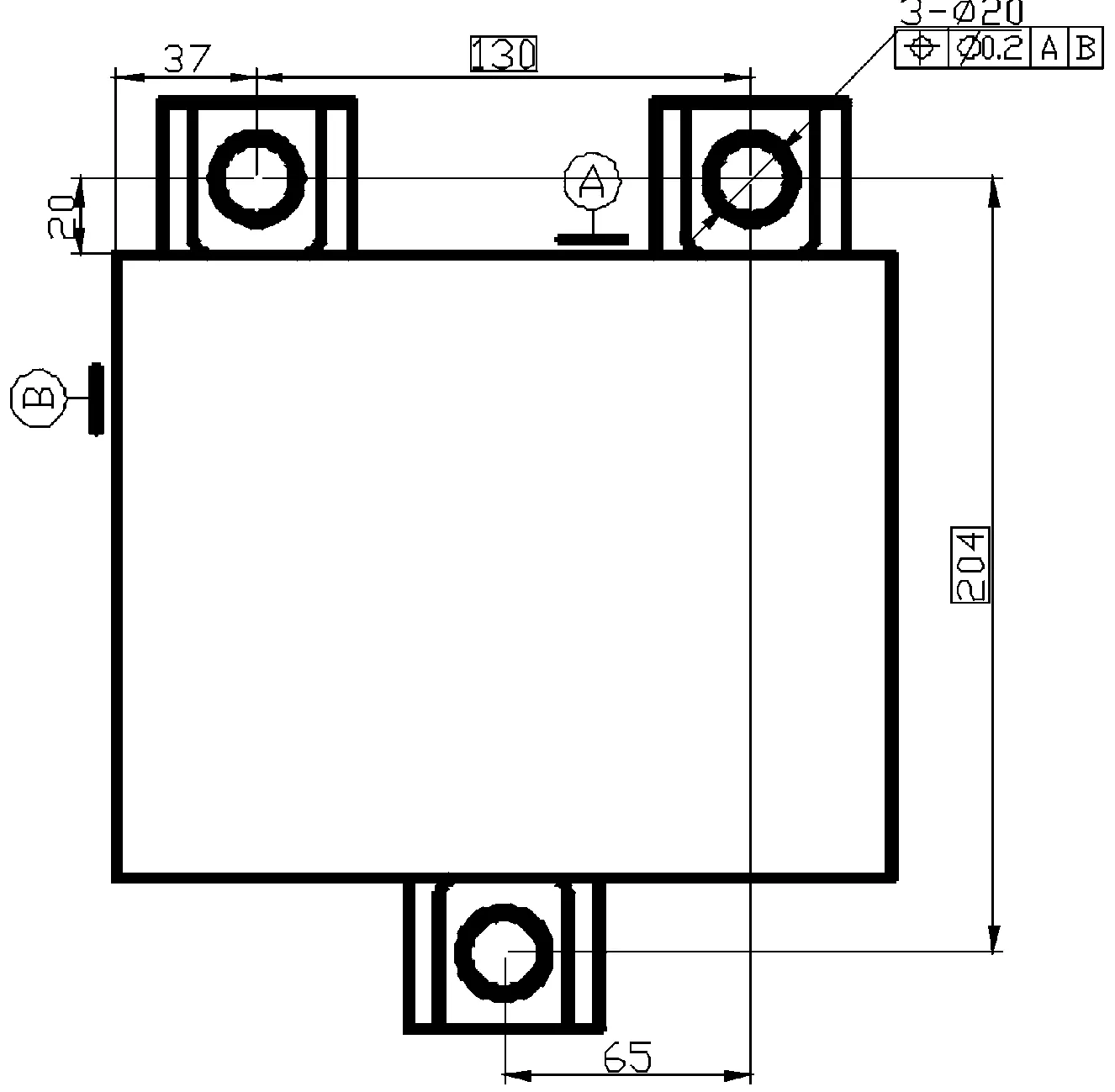

图2 被测关键壳体零件简图

采用两个平表面整体型台阶式插入型功能量规。用检验工装模板,将零件壳体套入工装模板内,将工装模板垫在零件支耳处,在工装模板的对应位置加工导向孔,采用销定位检验零件支耳的位置度。

以下具体介绍位置度功能量规的尺寸链分析示例。

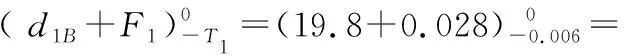

DMV=DM-t′=20-0.2=19.8 mm

Tt=TD+t′=0.2+0.2=0.4 mm

由表2可得:

T1=W1=0.008 mm

TG=WG=0.005 mm

Smin=0.004 mm

t1=0.012 mm

由功能量规检验部位的基本偏差数值,可得:

F1=0.028 mm

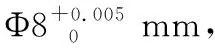

对于检验部位

d1B=DMV=19.8 mm

d1W=(d1B+F1)-(T1+W1)=(19.8+0.028)-

(0.008+0.008)=19.812 mm

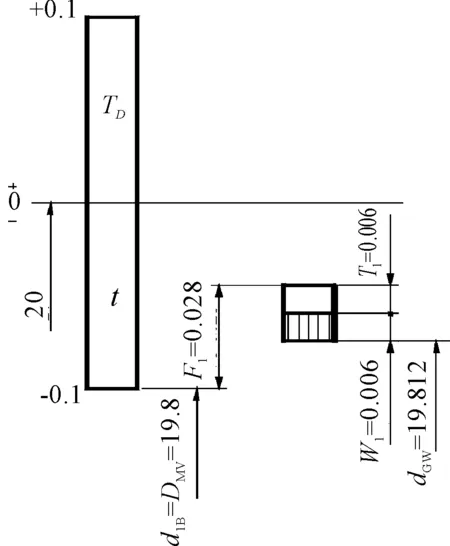

对于导向部位

取dGB=DGB=8 mm

DGW=DGB+(TG+WG)=8+(0.005+0.005)=8.010 mm

dGW=(dGB+Smin)-(TG+WG)=

(8-0.004)-(0.005+0.005)=7.986 mm

被测孔及位置度量规检验部位的尺寸公差带如图3所示。通过功能量规定位部位外要素基本尺寸Φ19.8 mm,结合检验部位基本偏差0.028 mm,检验部位尺寸公差0.008 mm,检验部位允许磨损量0.008 mm,依据表1所示公式,获得定位部位外要素的磨损极限尺寸Φ19.812 mm。

导向部位的尺寸公差带如图4所示。通过功能量规导向部位基本尺寸Φ8 mm,结合导向部位尺寸公差0.005 mm,导向部位允许磨损量0.005 mm,导向部位最小间隙为0.004 mm,依据表1所示公式,获得导向部位磨损极限尺寸为Φ8.010 mm。

图3 检验部位的尺寸公差带

图4 导向部位的尺寸公差带

图5 位置度量规尺寸及公差

图6 检验工装模板

在实际使用过程中,将被测关键壳体的A、B基准与检验工装模板的C、D基准紧密贴合,将关键壳体的支耳底面与检验工装模板的上平面靠齐,将位置度量规的测销穿过检验工装模板,测销的导向部位(即导向部位的活动件),插入检验工装模板的导向部位(即导向部位的固定件),检验部位插入被测关键壳体,依次插入每个被测孔位,所有孔均可插入则被测关键壳体孔组位置度检测合格。

综上,本节基于典型应用,首先通过基准转换实现了检验基准和设计基准的统一,其次分析被测零件位置度公差精度要求,分别分析孔组位置度量规检验部位、定位部位以及导向部位考虑最小间隙以及磨损量后的基准尺寸及公差,形成功能量规尺寸和公差的设计参数,获得满足检测精度和效率要求的位置度检验量规结构,展示了量规检验的尺寸保证的具体应用案列,为后续其他类似结构孔组位置度检验量规的设计提供参考。

4 结论

本研究在功能量规标准的基础上,针对关键壳体结构形式特点及检测要求,实现了一种新结构的孔位置度量规的分析设计计算。在合理分配量规尺寸公差基础上,分别实现了检验部位、定位部位、导向部位的尺寸公差设计和尺寸链计算,得到了满足检测精度和效率要求的位置度检验量规结构,便捷有效地实现孔组位置度公差的检验,解决了关键产品孔组轴线位置度难以控制且检验效率低的问题。目前已在实际检验中批量使用,进一步验证了其有效性和便捷性。此专用功能量规设计思路及方法具有一定的普遍适应性,可用于指导类似结构位置度检验量规的设计分析。

[1] 郑似玉,滕金芳,羌晓青.位置度超差对轴流压气机流场性能影响的数值研究[J].流体机械,2016,44(11):20-24.

[2] 王鹏,石永强,孙长库.发动机缸体结合面孔位置度测量方法的研究[J].仪器仪表学报,2013,34(1):51-56.

[3] 郭崇颖.复杂产品几何误差评定与装配精度预测研究[D].北京:北京理工大学,2015.

[4] 马红坤.提高滚筒筒皮与接盘焊接后的工艺位置度[J].工程技术(引文版),2017(1):24.

[5] 郭苗.评价位置度时基准正确选择[J].金属加工,2016(15):4-6.

[6] 李研,李君洋,董云山.螺纹孔位置度实用检测装置设计[J].吉林工程技术师范学院学报,2017,33(5):91-92.

[7] 汤志钧,汪海华.对称孔位置度三坐标测量方法的探讨[J].轨道交通装备与技术,2016(4):50-51.

[8] 寇植达.关于孔系位置度标注和检测方法的研究与探讨[J].汽车实用技术,2016(9):219-220.

[9] 陈朝.孔组位置度视觉测量技术研究[D].长春:吉林大学,2015.

[10] 孙增玉,刘柯,刘华,等.基于激光扫描的助推级位置度测量方法[J].导弹与航天运载技术,2016(6):78-81.

[11] 丁立军,戴曙光,穆平安,等.逆向工程技术在零件尺寸和位置度误差测量中的应用[J].机械设计与研究,2014(3):123-126.

[12] 张晓宇.地铁轮装制动盘形位公差检测方法的改进[J].机械工程师,2016(7):116-118.

[13] 王冬.大型收获机械底盘机架形位误差在线检测方法研究和系统研制[D].北京:中国农业大学,2017.

[14] 柳翔宇.对标准《功能量规》若干问题的分析[J].机械工业标准化与质量,2001(5):10-14.

[15] 刘巽尔.GB/T 8069—1998《功能量规》简介[J].航空标准化与质量,2000(4):12-18.

[16] 王丽.现代位置度检具设计制造新论[J].军民两用技术与产品,2016,5(2):216.

[17] 吴玮.零件位置度的测量能力分析[J].计量与测试技术,2017,44(2):32-34.

[18] 张爽,高金刚,王华.孔组作为基准的三坐标测量机测量方法[J].制造业自动化,2014(14):150-152.

[19] 唐海燕,于丽娟.基于三坐标测量机的齿轮轮齿相对键槽位置度检测方法[J].机械传动,2014(5):163-165.

[20] 董战坤,邱惠群.三坐标检测螺纹定位孔位置度方法[J].金属加工(冷加工)冷加工,2016(s1):100-102.

[21] 全亮斌.转盘孔径和分度圆位置度的自动测量[J].机械工程师,2016(3):120-121.

[22] 梁爱琴,全林斯,李冠峰.孔位置度综合量规的设计方法研究[J].河南农业大学学报,1995(2):161-166.

[23] 何宁珍.功能量规设计实例[J].装备制造技术,2016(5):206-8.

[24] 郝啸宇,汤志钧.位置度检测工装的设计与应用[J].机车车辆工艺,2017(4):25-26.

[25] 冯乾新,梁瑞丽.孔组位置度量规的设计[J].工具技术,2015,49(1):87-90.

[26] 董添.孔组位置度算法研究[J].工程技术:文摘版,2016(4):292.

[27] GB/T 8069—1998,功能量规[S].

[28] 张直.位置度测量装置[P].中国专利:2114804,1992-12-30.

[29] 杨俊.一种汽车零件位置度检测装置[P].中国专利:205245924,2016-05-18.

[30] 彭芝英.一种汽车零件开口孔位置度检测装置[P].中国专利:105444671,2016-03-30.

[31] 孟国兴,董建军,黄振宇,等.用于机床的内防护上导轨位置度测量装置[P].中国专利:20560728,2016-09-28.

[32] 刘旭,高士同,成岗,等.轴套零件槽宽度和位置度检测装置[P].中国专利:205843520,2016-12-28.

[33] 梁红日,林国勇.一种用于检测齿轮室的轴承孔位置度的检具[P].中国专利:105486190,2016-04-13.

[34] 李兵,兰梦辉,孙彬,等.一种位置度快速检测装置及测量方法[P].中国专利:105806282,2016-07-27.

[35] 何改云,郭龙真,丁伯慧,等.一种通过优化夹具布局控制孔组复合位置度误差的方法[P].中国专利:104537172,2015-04-22.

[36] 王玉杰,殷保华.孔位置度综合量规的设计方法与应用[J].机械工程师,2013(9):46-48.

[37] GB/T 1804—2000,一般公差 未注公差的线性和角度尺寸的公差[S].