航空活塞二冲程汽油机可变排气阀控制策略研究

姜海勋

(海军驻北京地区航空军事代表室,北京 100041)

无人机自上世纪前半页在英国问世以来,因其隐蔽性好、生命力强、不惧伤亡、起降简单、操作灵活等特点广泛应用于军事领域[1-2]。基于执行任务的需要,无人机要求其动力系统应具有寿命长、油耗低、功重比高等特点[3]。除电动机外,无人机常用的动力装置包括涡轮发动机、活塞式发动机与太阳能动力[4-5]。与其他动力装置相比,活塞式发动机具有油耗低、故障率低、噪声小、质量轻的优势,因此,活塞式发动机已成为中低空无人机的主要动力源[6]。与车用发动机不同,旋转翼无人机发动机典型工况为螺旋桨工况,且常用工作环境为高空,大气相对稀薄,会对二冲程发动机的扫气过程与性能产生较大影响。因此,对无人机用二冲程发动机的性能进行深入研究成为当前的一项热点。

由于二冲程发动机的扫、排气过程同时进行,因此排气过程的变化会对扫气过程产生直接影响。二冲程发动机的排气是由气口高度决定的,传统的设计采用固定排气口高度,只能保证发动机在给定工况下的良好换气,然而,发动机的最佳配气相位应随转速、负荷的变化而不同。采用可变排气阀结构设计,可以使排气口开启时刻与流通面积随发动机转速、负荷进行不同挡位调节,一定程度上改善了发动机的动力性能。本文通过分析实验数据并结合发动机性能仿真对可变排气阀控制策略进行了优化研究。

1 发动机基本结构与优势

本文的研究对象为Rotax800活塞式二冲程缸内直喷汽油机,扫气形式为曲轴箱压缩回流扫气。

1.1 缸内直喷技术

缸内直喷技术采用缸内直接喷射的供油方式,可以实现纯空气扫气,待换气过程结束后再喷油,理论上可以完全消除新鲜充量的短路流失。发动机在高速大负荷的工况下,需要在下止点前30°曲轴转角以后向缸内喷射燃油,因此无法克服燃料从排气口的逸出损失,如Orbital公司的二冲程缸内直喷汽油机高速及90%负荷以上工况下,燃油消耗率会急剧上升。而在低速小负荷工况下缸内直喷则可以完全抑制燃料从排气口的逸出损失[7-9]。二冲程发动机直喷系统的基本方案包括:高压燃油喷射、电控低压燃油喷射、电控燃油夹气喷射以及机械式空气辅助燃油喷射[10-11]。

本文的研究对象采用的缸内直喷系统由电流驱动型喷油器和高压油泵组成。电流驱动型喷油器通过减小喷油器电磁线圈电阻、增大线圈电流来实现电磁吸力的提高。该二冲程汽油机喷油器的喷油孔的开闭由一个音圈式线圈控制,这种方式可以实现喷油器的快速动作,使发动机实现更高转速,并且减少未燃燃油损失量。当发动机控制模块(Engine Control Module,ECM)向线圈发送一个正向电流时,喷油器柱塞向针阀运动,加压弹簧,并在喷油器油腔内形成高压,当腔内压力达到大约17.24bar时,针阀打开;当压力峰值达到31.03bar时开始喷油。喷油量由柱塞行程控制。ECM向线圈发送一个反向电流,用于柱塞的回位。在柱塞接近回程终点时,ECM又会输入一个短时的正向电流用于制动柱塞,这种控制方式可以降低喷油器的工作噪声。发动机起动阶段和怠速阶段,喷油器提供分层混合气直到发动机转入小负荷工况,之后转变为均质混合气燃烧,分层混合气可以改善发动机的排放和经济性。

1.2 扫气形式

本文所研究机型采用了可变排气阀实现了可变排气。每个气缸有三个并列排布的排气口,中间为主排气口,在主排气口上采用了闸门式挡阀作为排气口可变技术的执行机构,可同时改变排气口流通面积与排气正时。每个挡阀中含有两层闸片,通过两层闸片不同状态的组合实现排气口的三级变化。可变排气阀在不同开启状态下的结构和排气口参数如表1所示。

表1 排气阀各状态示意图及排气参数

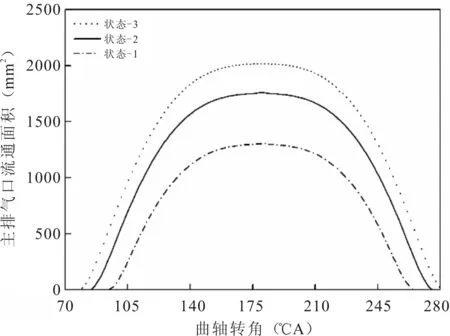

挡阀阀体由线圈驱动,其移动由一根连接杆进行校准和监控。排气阀位置传感器为ECM提供当前实际位置,包括全关、中间位置和全开三种状态。ECM可以根据发动机转速期望的排气阀开度和排气阀的实际位置,对排气阀的驱动线圈进行控制,通过控制阀体中初级挡阀和次级挡阀的开关来改变排气阀位置,从而改变主排气口开启时刻和排气口面积。当排气阀的位置从关闭到中间状态再到全开,其主排气口依次变高,排气相位提前,排气时间变长,排气更彻底。依据挡阀与发动机气缸的几何尺寸,结合活塞位移曲线,利用发动机三维模型确定了在排气挡阀三个不同状态下主排气口实际的瞬时流通面积,变化规律如图1所示。

图1 三种排气阀状态下主排气口流通面积

从图1中可以看出,在两级挡阀全开时,排气开始时刻最早,排气口流通面积最大;当两级挡阀全关时,排气口开启时刻最晚,且排气口流通面积最小;当次级挡阀开,初级挡阀关闭时,排气相位与排气口流通面积均处于中间状态。因此,可变排气阀结构可以根据发动机不同工况选择开启或关闭两级排气阀,以获得该工况下更优的排气相位,从而实现扫气过程的改善。

2 试验数据与分析

二冲程发动机换气过程主要是利用新鲜充量把废气挤出,且这个过程需要在120°~150°曲轴转角的短时间内完成,因此很难像四冲程发动机那样完全换气,扫气功能是影响二冲程发动机性能的最重要因素。

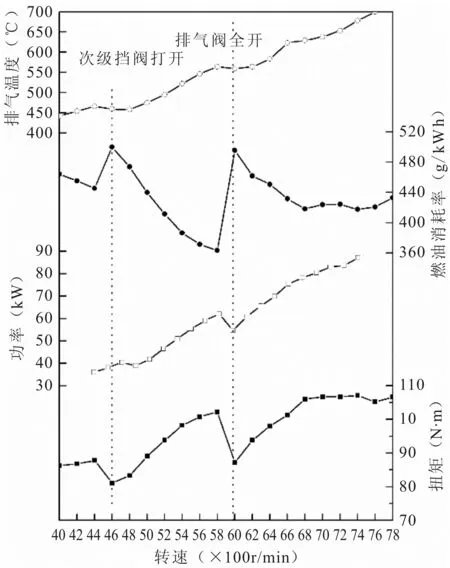

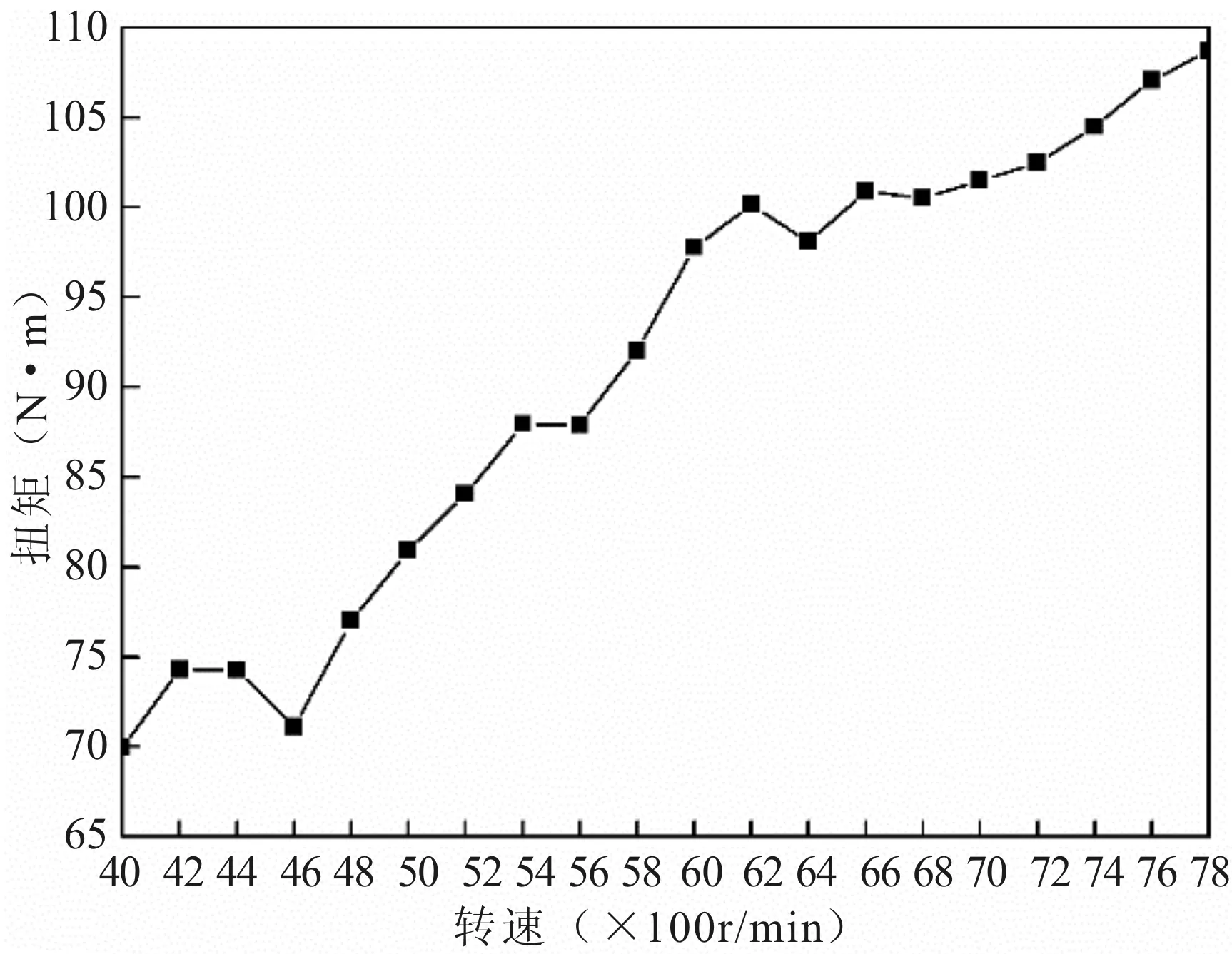

通过对发动机目前的控制策略条件下的外特性实验研究发现,发动机的转速从低到高,排气阀依次工作在1~3档位:启动后排气阀位置处于最低位置即工作在1档位;当发动机转速达到4600r/min时,排气阀动作至中间档位;当发动机转速达到6000r/min时,排气阀位置由中间档位动作至全开状态。该发动机的外特性实验数据如图2所示。

图2 发动机外特性实验结果

在测试转速区间内,发动机的外特性呈现“三阶段”形式,排气阀状态的切换点为各阶段的分界点。当排气阀状态不变时,随转速升高,发动机输出有效扭矩、有效功率升高,同时有效燃油消耗率下降,排气温度升高,这表明在每段排气阀状态不变的转速区间内,随转速升高,发动机有效热效率和缸内充量系数升高。但当排气阀状态切换时,发动机输出的有效扭矩出现大幅度下降,同时有效燃油消耗率急剧升高:两级排气阀打开前后(4600r/min与6000r/min),发动机有效扭矩分别降低6.7N·m和15N·m,约为排气阀状态切换前输出扭矩的7.6%和14.7%;有效功率下降1.4kW和7.3kW,约为切换前的3.5%和11.8%;有效燃油消耗率分别上升54.63g/kWh和132.01g/kWh,约为切换前的12.3%和36.3%。排气阀打开后,排气口流通面积增大,同时排气起始角提前,且排气口关闭角推迟,排气持续期延长,使气缸工作时实际压缩比与膨胀比均下降,且换气过程中新鲜充量短路损失增加,缸内充量系数下降。膨胀比的降低导致发动机做功能力下降,表现为有效功率下降,有效热效率降低,而充量系数的下降则导致发动机输出扭矩降低。同时,由于新鲜充量短路损失的增加,尾气中掺混了更多的未燃空气,导致在排气阀状态切换点处排气温度的降低。

通过测出的发动机外特性曲线可知,可变排气技术会对航空活塞发动机的性能产生明显影响,但在现有控制策略下,两次排气阀状态切换前,发动机输出的有效扭矩均未进入平台区,说明在排气阀状态切换时,发动机缸内的充量系数并未达到切换前状态下的最大值,表明现有排气阀控制策略存在优化空间。

3 可变排气阀控制策略优化

通过分析航空活塞发动机的性能试验结果可知,排气挡阀状态的切换会对发动机的性能产生明显的影响,且原机排气挡阀的切换策略存在优化空间。本文利用GT-power软件建立发动机性能仿真模型,通过对不同排气挡阀状态下发动机全负荷性能的计算,研究排气挡阀状态对发动机性能的影响规律,并寻求外特性上最佳的排气阀状态切换转速点。

3.1 模型建立与验证

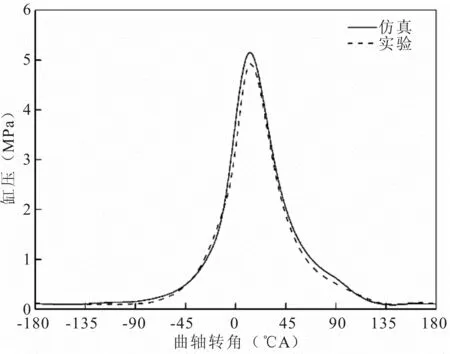

利用发动机性能仿真软件GT-power建立研究对象的一维仿真模型,为验证模型的准确性,对节气门开度50%,转速6500r/min工况点处的缸压以及发动机外特性进行了校核计算,并将计算结果与实验数据进行了对比,对比结果如图3所示。

(a)缸压校核

(b)功率校核

从图3可以看出,仿真所得缸压值、扭矩值与实验值基本趋势一致,且在测量点的误差均在5%以内,因此可以认为该模型的计算结果可靠。

3.2 排气阀对发动机性能的影响分析

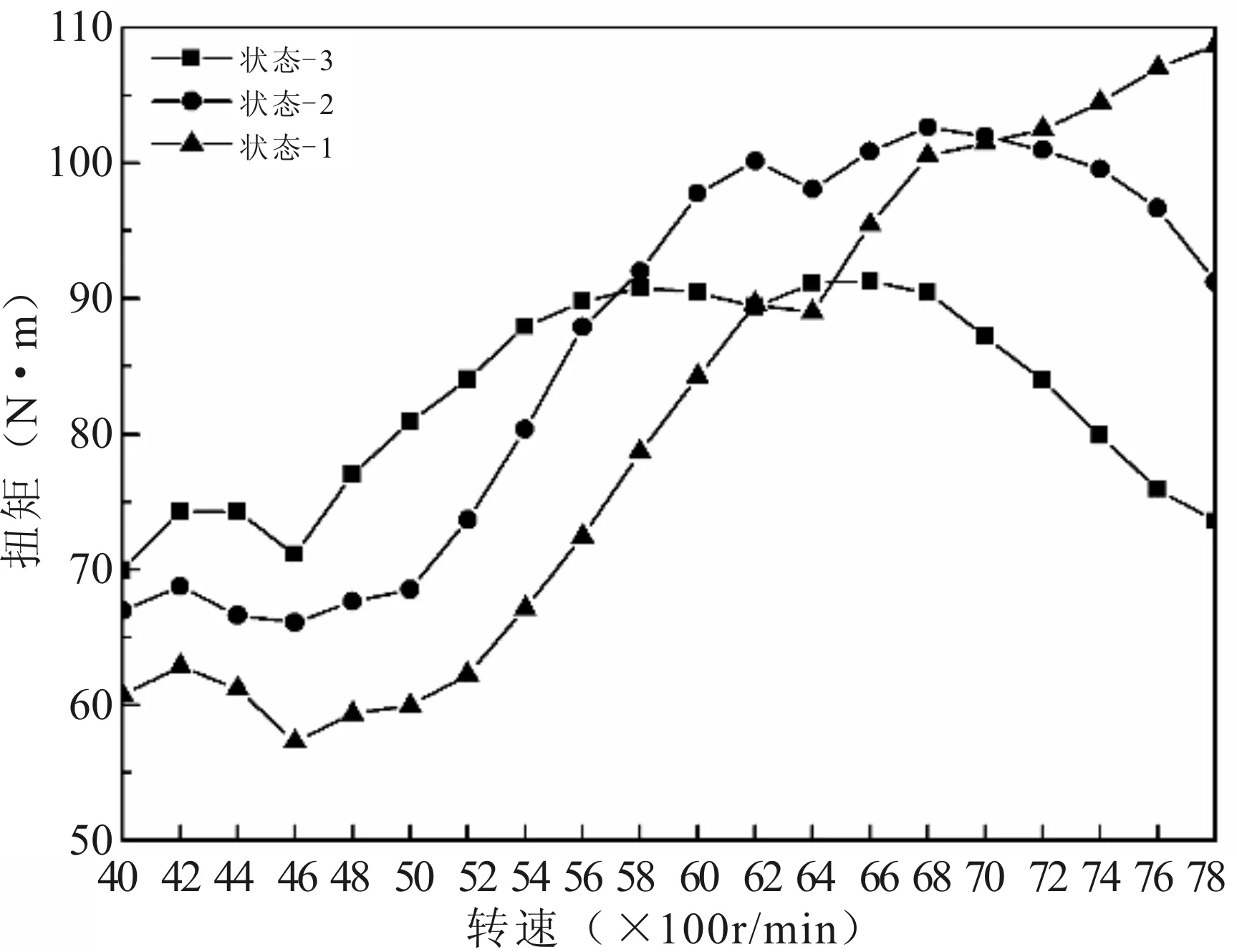

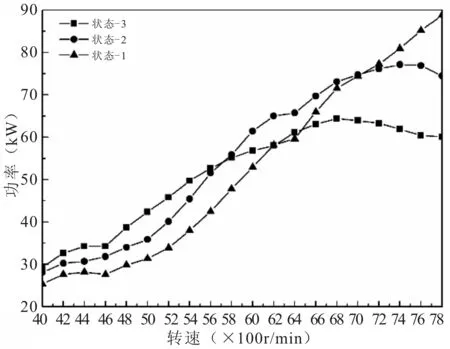

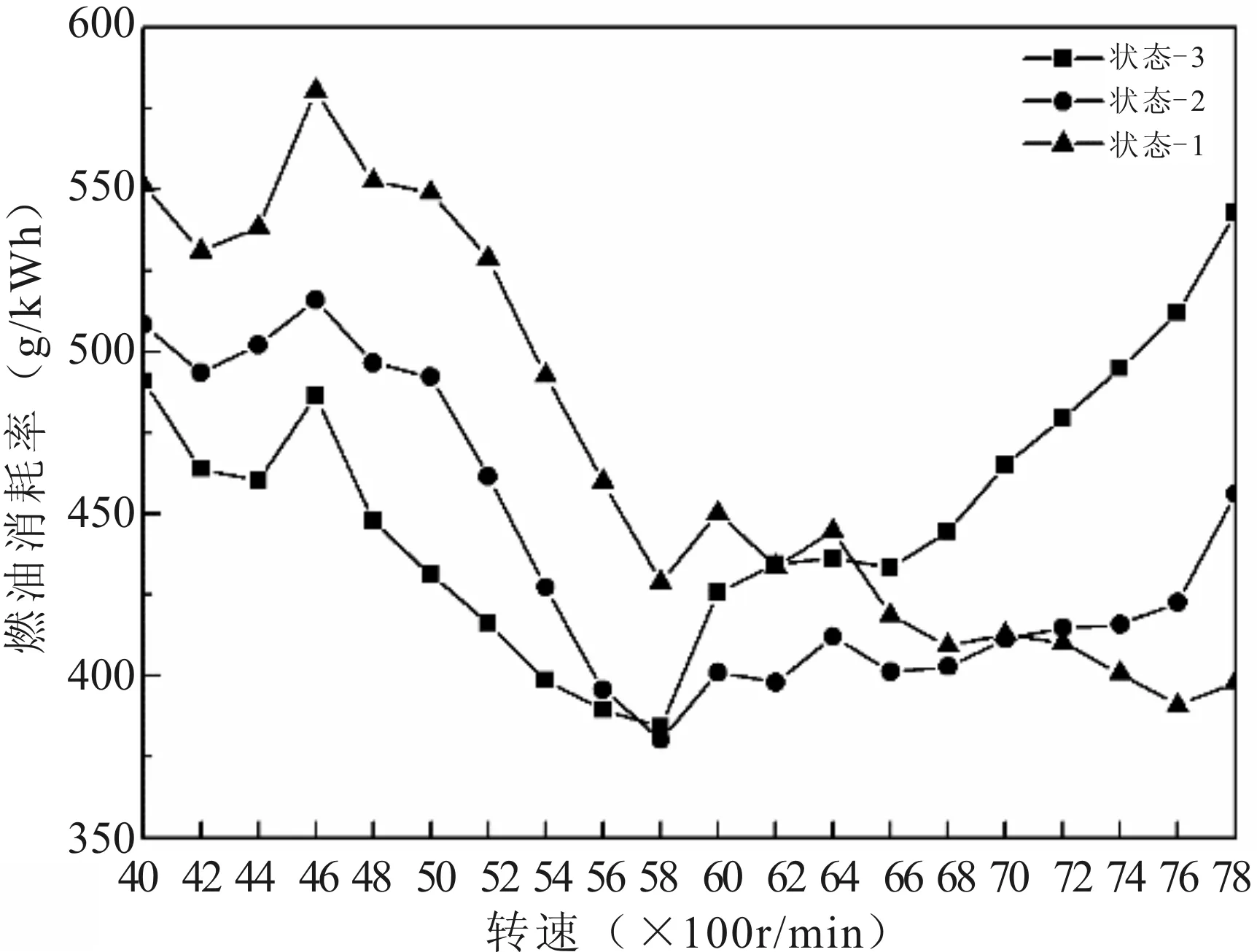

利用上述校核后的模型分别计算排气阀开度保持在三个档位(三个档位从小到大分别命名为状态-1、状态-2、状态-3)不变时发动机的性能,其中外特性计算结果如图4所示。

(a)扭矩对比

(b)功率对比

(c)燃油消耗率对比

分析不同排气阀状态下发动机外特性曲线可以看出:不同排气阀状态所对应的最佳工作转速区间不同,排气口开度增大,发动机最佳转速区间相应升高。在4000r/min~5600r/min区间中,两级排气挡阀完全关闭(状态-1)状态下发动机性能最好;转速超过5600r/min后,状态-1下的发动机输出扭矩曲线进入平台区,并在5800r/min时有效燃油消耗率最低,同时指示热效率最高,出现最佳经济转速点;6800r/min时,状态-1发动机达到最大功率。只开启第二级挡阀(状态-2)状态下发动机的最佳工作区间为5800r/min~6800 r/min;6800r/min之上的高转速区间中,排气阀完全打开(状态-3)状态下发动机性能最好。

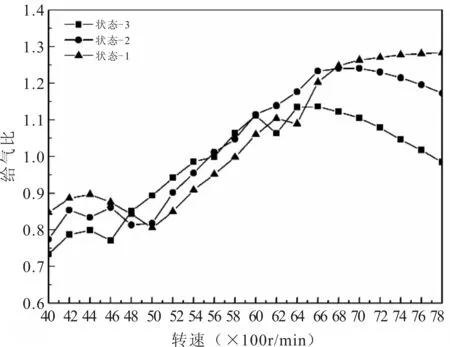

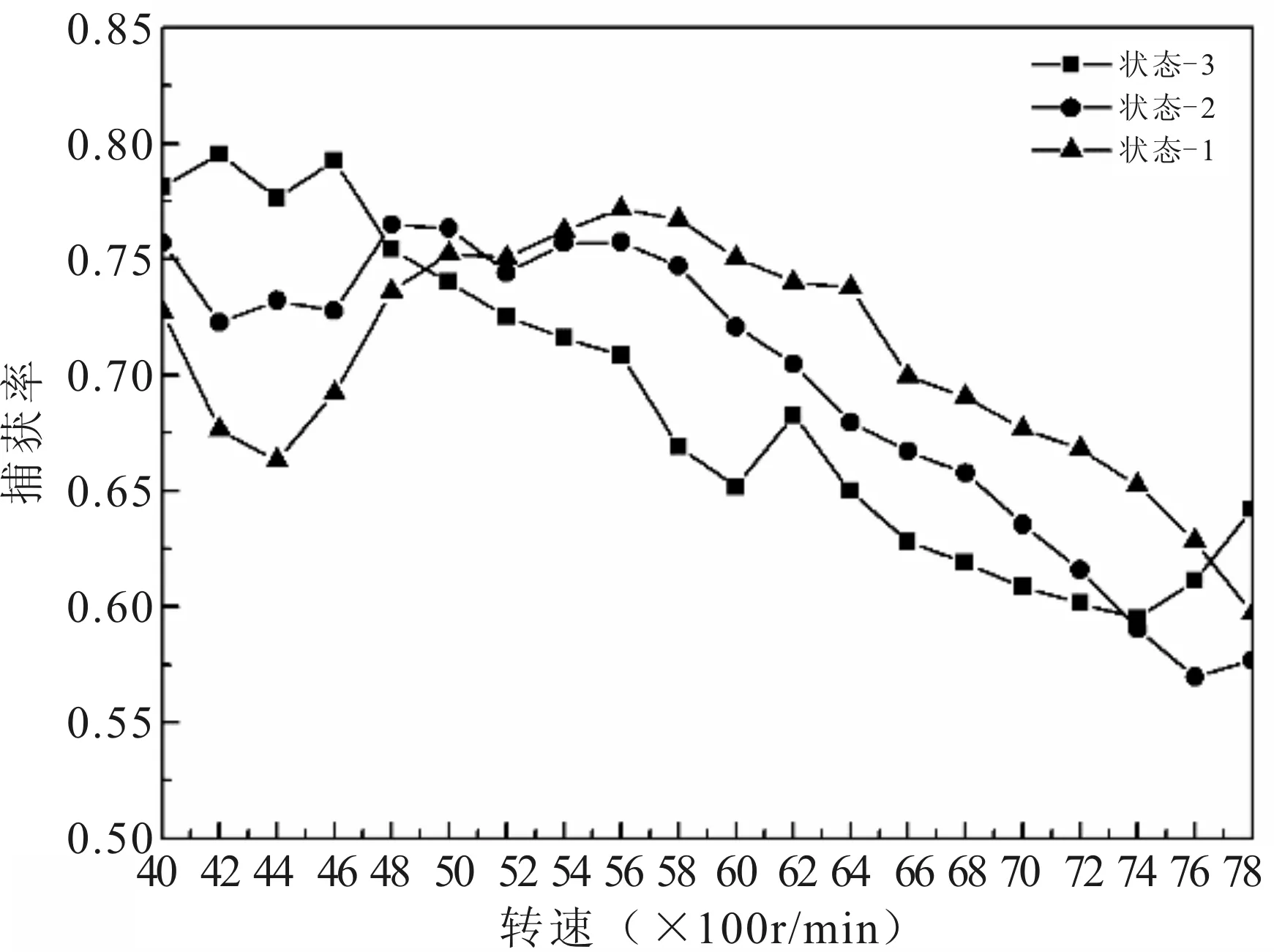

根据前文对可变排气阀的结构与工作原理的阐述可知,可变排气阀主要通过影响扫气性能进而影响该发动机的性能。因此还需计算发动机的扫气性能参数,从换气角度分析排气阀对发动机的影响,图5为研究对象在不同排气阀开启状态下气门蝶阀全开时的给气比、捕获率和扫气效率。

(a)给气比

(b)捕获率

(c)扫气效率

从图5可以看出,随转速升高,三种排气阀状态下发动机的捕获率均呈下降趋势,在大部分转速下,排气挡阀完全打开时发动机的捕获率最高,但因为给气比相对较低,所以直到6600r/min之后,随着给气比超过其他两种排气阀状态下的给气比,状态-3发动机的扫气效率才明显超过其他两种状态。在扫气效率方面,计算结果也显示出不同的排气阀状态适用于不同转速条件的特点,转速越高,排气挡阀的开度也应越大。

3.3 排气阀控制策略优化

从上一节的分析可知,从外特性角度看,随着转速升高,排气阀开度越大,其发动机性能越好。且排气阀开度处在档位1时的扭矩曲线和其开度处在档位2时的扭矩曲线在5800rpm转速时相交;排气阀开度处在档位2时的扭矩曲线和其开度处在档位3时的扭矩曲线在6800rpm转速时相交。不同排气阀状态下的燃油消耗率相交点也在5800rpm和6800rpm附近。从扫气性能角度看,排气阀开度也应随转速的升高增大,且不同排气阀状态下的给气比、捕获率、扫气效率的相交点也在5800rpm和6800rpm附近。

根据以上特点提出排气阀切换策略的改进方法:将发动机排气阀档位切换的转速点设置在5800rpm和6800rpm,即不同开度下扭矩曲线的相交处,以实现扭矩曲线的在排气阀切换时的平滑过渡,其他性能参数的过渡也有较好平滑性。

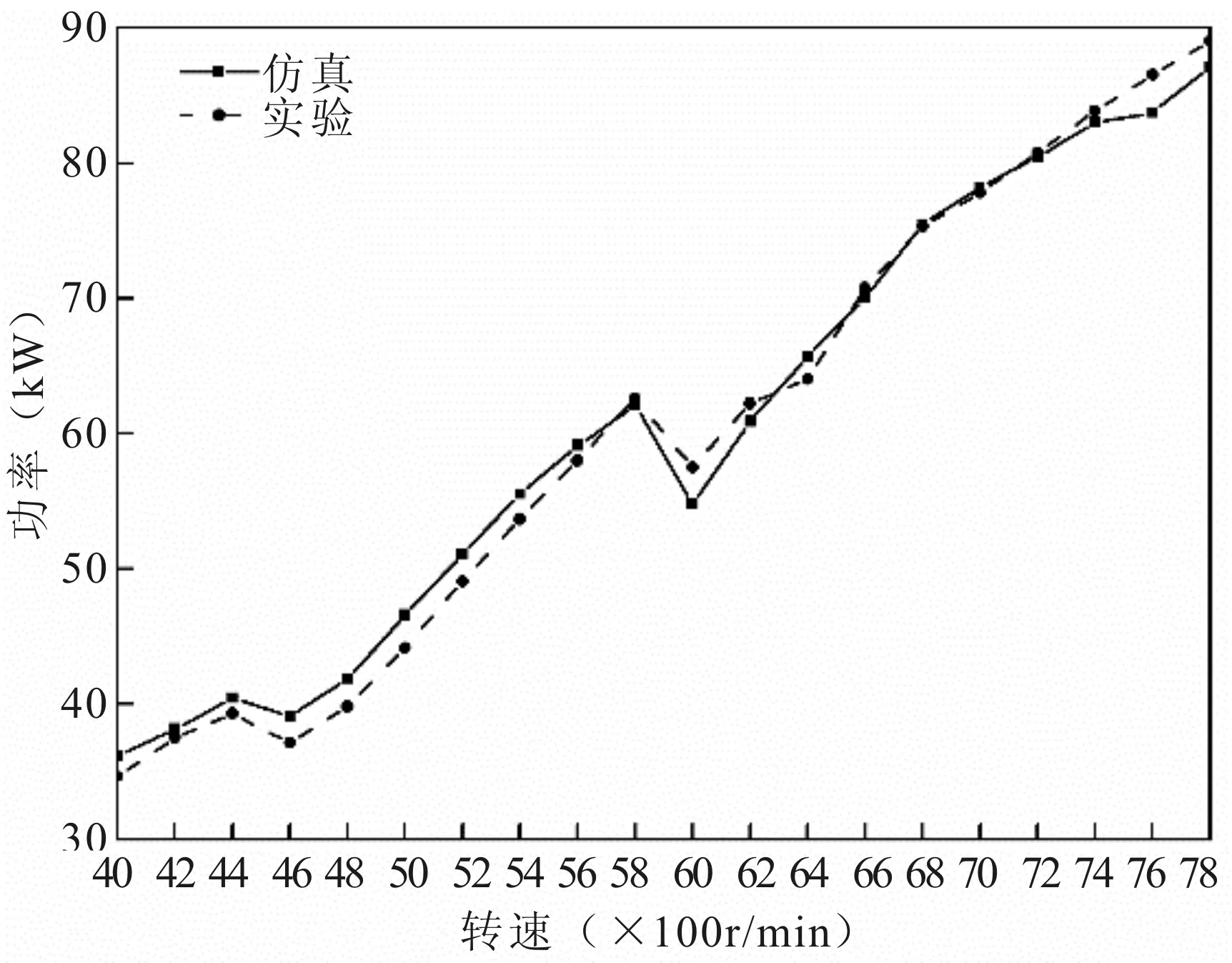

在GT-power计算模型中改变排气阀的档位切换时间,重新计算发动机的功率、扭矩和燃油消耗率,结果如图6所示。

(a)有效功率

(b)有效扭矩

(c)燃油消耗率

从图6可以看出,在排气阀的档位切换时间优化后,在排气阀档位切换转速点的功率、扭矩和燃油消耗率虽然还有较小的变化,但是总体变化趋势较为平滑,很大程度上改进了原机的功率、扭矩和燃油消耗率在排气阀切换时的突变现象。

4 结语

分析了某型二冲程发动机作为航空动力的基本结构与优势;对某型二冲程航空发动机进行实验研究,实验测试了可变排气阀对发动机性能的影响规律,结果表明,现有控制策略下发动机外特性呈现“三阶段”形式,控制策略存在优化空间;建立了GT-Power仿真模型并与实验结果进行校核,基于仿真手段从理论上研究可变排气阀对发动机性能的影响机理,得到了不同排气阀状态下随转速变化的外特性曲线;根据可变排气阀对发动机性能的影响规律,重新设置发动机排气阀档位切换的转速点,优化设计控制策略,使发动机性能在排气阀切换时能够平滑过渡,实现发动机性能的优化。

[1] VALAVANIS K P.Advances in Unmanned Aerial Vehicles:State of the Art and the Road to Autonomy[M].Dordrecht:Springer,2007:58-60.

[2] 刘丽,曲珂,汪涛.美国空军无人机系统发展综述[J].飞航导弹, 2016(12):22-27.

[3] 王晓滕, 张然治, 李建忠,等.无人机用活塞式发动机技术发展现状与趋势[C]//浙江省科学技术协会.内燃机科技(企业篇)——中国内燃机学会第六届青年学术年会论文集,2015:361-364.

[4] 倪行强,李新民.发展中的长航时无人机动力装置[J].国际航空,1995(6):50-52.

[5] 汤廷孝,赵后良,陈怀海.无人机用三角转子发动机进气流量测量模型[J].航空动力学报,2010,25(11):2425-2430.

[6] 丁阿维.我国军用无人机发展趋势及现状分析[J].硅谷,2015,8(3):152,149.

[7] BORETTI A,JIANG S.Two stroke direct injection jet ignition engines for unmanned aerial vehicles[C]//SAE 2015 AeroTech Congress & Exhibition.

[8] BORETTI A,SCALZO J.Turbo/supercharged two/four stroke engines with one intake and one exhaust horizontal rotary valve per cylinder and central direct injection and ignition[C]//Symposium on International Automotive Technology,2015.

[9] HEYWOOD J B,SHER E.The Two-Stroke Cycle Engine:Its Development, Operation,and Design[M].Taylor & Francis:SAE International,1999:436-440.

[10] POOLA R B,NAGALINGAM B,GOPALAKRISHNAN K V.Performance studies with biomass-derived high-octane fuel additives in a two-stroke spark-ignition engine[J].Biomass & Bioenergy,1994,6(5):369-379.

[11] GALDO M I L,VIDALC G R. Simulation of the scavenging process in two-stroke engines[M]//MIIDLA P.Numerical Modelling.InTech,2012.