某航空发动机止推轴承故障分析

黄宇生,黄玉凌,王欣欣,舒 毅

(1.长沙航空职业技术学院 航空机电设备维修学院,长沙 410124;2.中国人民解放军第四七二三工厂,河北 邯郸 311826)

0 引言

轴承是发动机的重要旋转部件,起着支撑和传动的作用[1]。轴承的工作环境恶劣,故障类型多,危害性较大[2],常见的故障有滚道磨损、滚道划伤、滚动体剥落、保持架开裂、断裂等[3]。轴承故障影响发动机的寿命、工作安全性和可靠性,轻则导致发动机报轴、断轴,产生严重振动,重则导致发动机空中停车,甚至引发飞行事故[4-7]。导致轴承失效的因素复杂多变,由于工作环境和失效程度的差异,产生的失效形式影响各不相同[8-9]。

因此,在航空发动机维修过程中,开展轴承的故障诊断与分析研究,统计轴承发生的各类故障[10],有效地分析各种故障产生的原因,针对性地提出预防和工艺改进措施,建立轴承修理数据库,对轴承的快速有效维修、提高发动机修理质量、降低修理成本和缩短发动机修理周期,以及保证发动机的安全和可靠运行具有重要意义[11]。本文从某型航空发动机止推轴承的外观检查、尺寸测量、装配工艺和理化检测等入手,分析了故障的产生机理和原因,提出了相应的预防和改进措施。

1 故障情况

某型发动机外厂滑油光谱检查时,发现Fe元素、Cr元素超标,实测Fe元素含量20.4ppm(告警值7.8ppm),Cr元素含量1.7ppm(告警值1.3ppm)。但磁性金属检屑器上仅有少量金属屑,未见明显异常。分解高压滑油滤,用煤油清洗油滤后,使用吸铁棒从清洗的煤油中吸附出大量金属屑。由于影响了发动机的正常使用,发动机返厂排故。

分解发动机低压转子和高压转子,发现低压转子轴轴承辅助列保持架磨损、裂开和掉块,如图1和图2所示。滚动体磨损和剥落,如图3所示。轴承腔内有大量金属屑积聚,并在空气管内腔存在大量细末状金属屑。其它轴承外观未发现异常。

图1 辅助列内滚道损伤

图2 辅助列保持架裂开及掉块

图3 滚动体剥落

将高速齿箱、低速齿箱、辅助齿箱、内齿箱、主滑油泵、前轴承滑油泵分解至零组件状态,均未见异常。分别收集故障轴承、故障轴承附近零件、高压滑油滤壳体和滤芯上的金属屑,送理化中心进行理化分析。分析结果表明,金属屑主量元素成分近似轴承钢材料Cr4M04V。通过检查发动机维修记录,发动机发生故障前的大修无轴承修理记录,定检无异常,故障发生时发动机的剩余寿命占本次寿命期约20%。

2 轴承故障分析与讨论

2.1 轴承结构分析

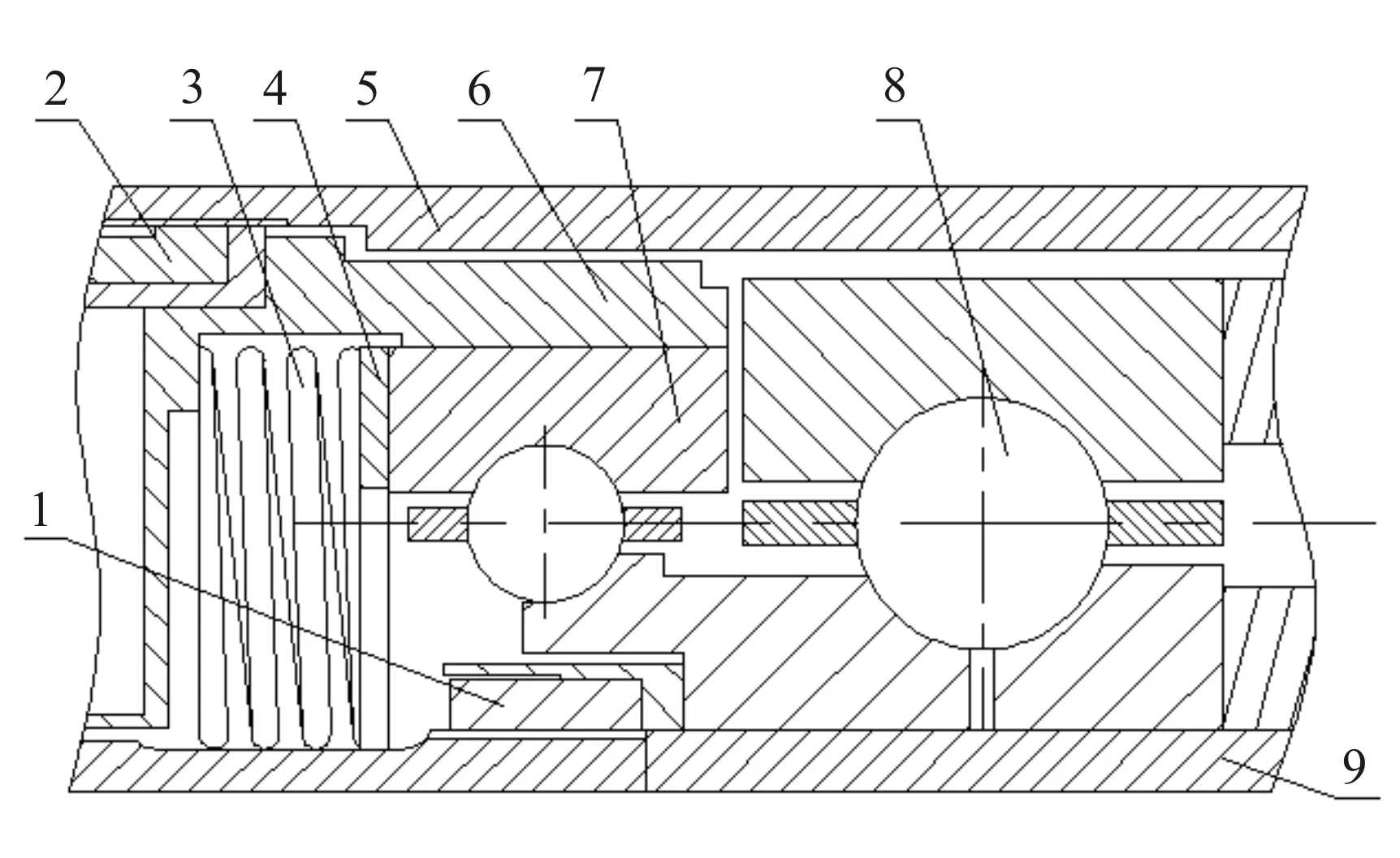

某型发动机低压转子轴为止推滚珠轴承,轴承分主列和辅助列。主列和辅助列共用一个内圈,轴承的内圈压装在中介轴上,并用花键螺母1和杯形垫圈固定在轴上。外圈压装在高压转子后轴的内圆柱面上,辅助列在前。主列在后,辅助列前有调整垫圈,垫圈前为预紧弹簧,在装配时通过控制花键螺母2的装配力矩,使预紧弹簧发生压缩变形,给轴承辅助列提供一个几千牛顿的轴向预紧力,轴向预紧力通过辅助列传递到主列,从而预防轴承主列轻载打滑,减小内圈、外圈、滚珠和保持架产生磨损,如图4所示。

图4 轴承结构原理图

*注:1.花键螺母;2.花键螺母;3.预紧弹簧;4.调整垫圈;5.高压后轴;6.导管;7.辅助列轴承;8.主列轴承;9.中介轴

2.2 受力分析

发动机高压转速低于83%时,此时发动机的轴向力方向为向前,即故障轴承主列受到向前的力作用,使得轴承辅助列同样受一个向前的作用力,而为了保持故障轴承主列一直存在一个向后的力作用,预紧弹簧提供的预紧轴向力应比转子的轴向力大,确保故障轴承的主列受到向后的力作用,此时预紧弹簧处于最大压缩状态。发动机高压转速高于83%时,此时发动机的轴向力方向为向后,即故障轴承主列受到向后的作用力。此时预紧弹簧提供的预紧轴向力最小,预紧弹簧处于最小压缩状态。

2.3 尺寸检测

2.3.1 配合尺寸

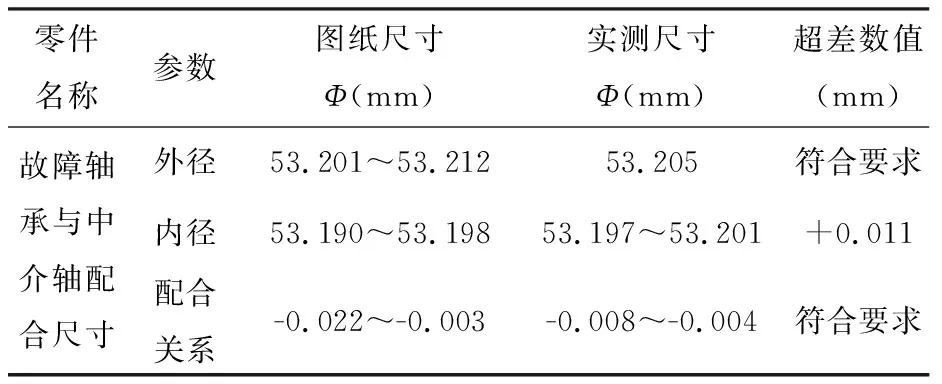

测量轴承辅助列内圈、外圈与中介轴的配合尺寸、调整垫圈和预紧弹簧尺寸。由于辅助列滚子及内外滚道表面磨损比较严重,无法准确计量,未测量滚子实际尺寸及轴承实际游隙值。检测尺寸数据见表1、表2,由复测尺寸可以看出,故障主轴承的主列及辅助列直径尺寸存在不同程度的超差,最大超差项为内圈内径超0.021mm。根据故障轴承与中介轴承的配合尺寸数据,内圈内径与中介轴的配合尺寸符合要求,内圈内径尺寸超差不影响轴承的正常使用。

表1 故障轴承尺寸测量情况

表2 故障轴承与中介轴承配合尺寸检测情况

2.3.2 预紧弹簧尺寸检测

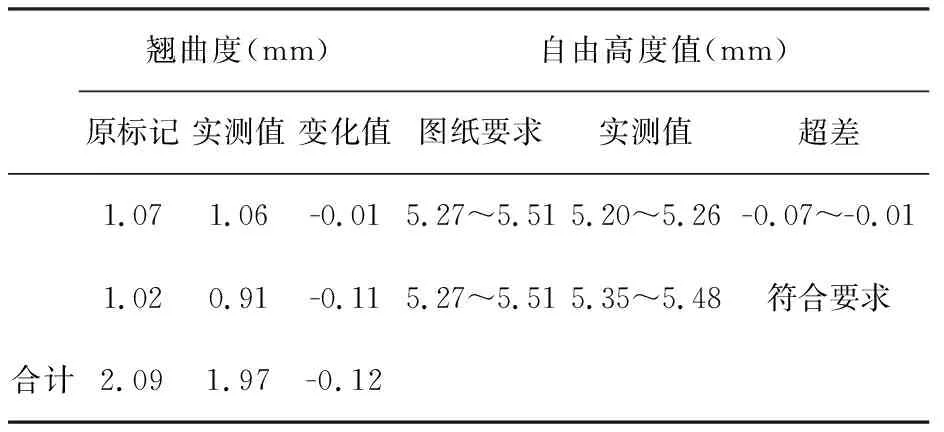

重新测量预紧弹簧的翘曲度及高度值,如表3所示。

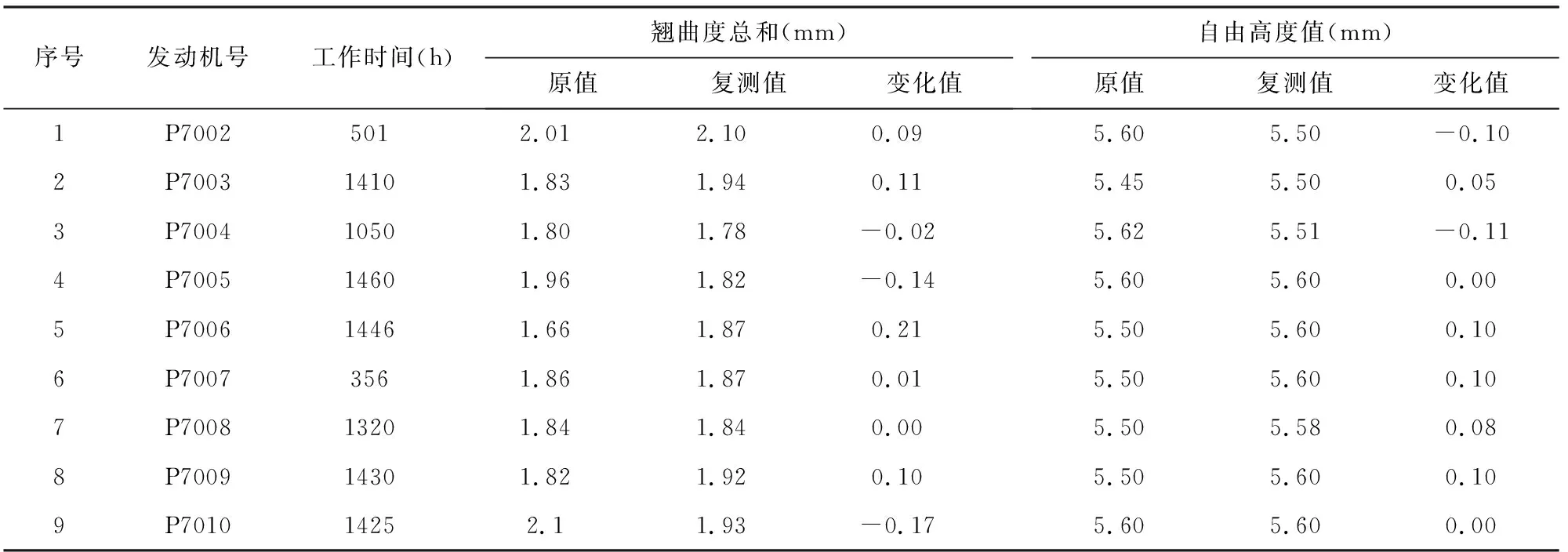

表4统计了9台维修的发动机预紧弹簧翘曲度、高度值变化情况。由表4可知,预紧弹簧随着发动机的使用,性能均存在不同程度的变化。其中约33%的变化量为负(预紧弹簧翘曲度变小,性能变好),变化范围为-0.17~0mm;有约67%的变化量为正(预紧弹簧翘曲度变大,性能变差),变化范围为0~+0.21mm。因此预紧弹簧的翘曲度随着发动机使用时间变化无固定规律;而以上统计的预紧弹簧高度值均符合设计图纸要求,且未发生过故障轴承辅助列剥落故障。

表3 预紧弹簧测量数值表

表4 大修及排故发动机预紧弹簧翘曲度及自由高度值变化表

表5对比了同样出现轴承辅助列剥落故障的发动机预紧弹簧尺寸情况。从数据可知,两台出现故障轴承辅助列剥落故障的预紧弹簧翘曲度变化量相当,且两台预紧弹簧均存在尺寸变小的情况。由此可以推断,在预紧弹簧高度值满足要求的情况下,预紧弹簧翘曲度发生变化不能构成导致轴承腔出现大量金属屑故障的充分理由。

2.4 宏观检查

2.4.1 主列检查情况

轴承主列内圈颜色发乌,主列外圈及滚珠颜色较光亮,无异常。主列保持架内侧边,圆周呈黑色,表面有摩擦挤压痕迹,兜孔表面有一定程度的摩擦挤压痕迹。

2.4.2 辅助列检查情况

图5 外圈剥落爬坡局部形貌

图6 内圈剥落局部形貌

图7 滚动体变形

轴承辅助列外圈滚道圆周有爬坡现象,爬坡部位呈摩擦挤压特征,滚道边卷边,如图5所示。辅助列内圈滚道一侧边沿圆周局部有剥落,滚道上有周向划痕,如图6所示。辅助列滚珠磨损变形,部分滚珠磨损呈锥形,该类磨损形态系滚珠轻载打滑所致,如图7所示。

2.4.3 调整垫圈检查情况

轴承调整垫圈表面有一道沿圆周一周的损伤沟痕及磨损痕迹,通过体视镜放大观察,系摩擦挤压损伤。

2.4.4 预紧弹簧检查情况

两预紧弹簧垫圈中心孔附近配合面有沿圆周沟痕;外圆配合面有沿圆周沟痕,沟痕均为摩擦挤压痕迹。

2.5 故障轴承理化分析常规检查

2.5.1 硬度分析

检测故障轴承组件套圈及滚珠硬度,内圈硬度为61.2HRC,外圈硬度为60.8HRC,辅助列滚珠硬度为61.3HRC。JB/2850—2007要求是套圈60~65HRC、钢球61~66HRC,均符合国军标要求。

2.5.2 金相分析

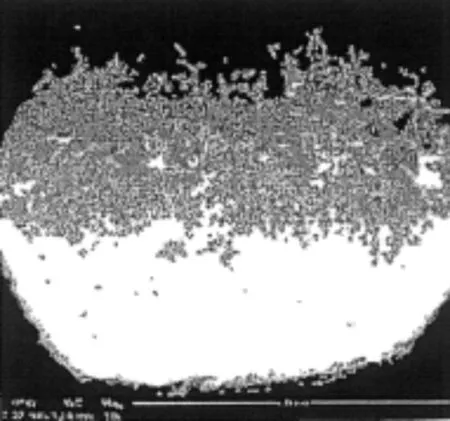

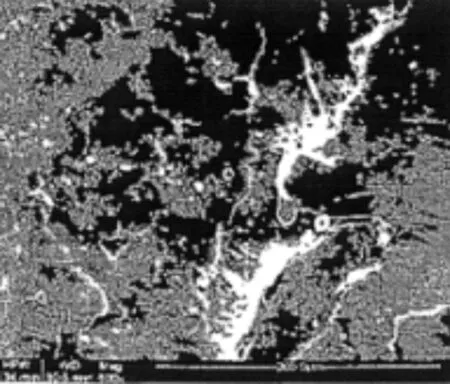

分解故障轴承组件,沿轴向取金相样本,制备后金相显微观察。轴承辅助列滚珠表面有白层,结合滚珠磨损情况判断,滚珠表面白层系摩擦造成的烧伤;滚珠基体显微组织为正常的淬回火组织,符合YB/T2805要求。套圈内圈基体显微组织为正常的淬回火组织,符合YB/T2805要求;内圈表面未见烧伤。轴承辅助列外圈基体显微组织为正常的淬回火组织,符合YB/T2805要求;外圈表面未见烧伤,但存在局部塑性变形及摩擦挤压形成的折叠。

2.5.3 显微分析

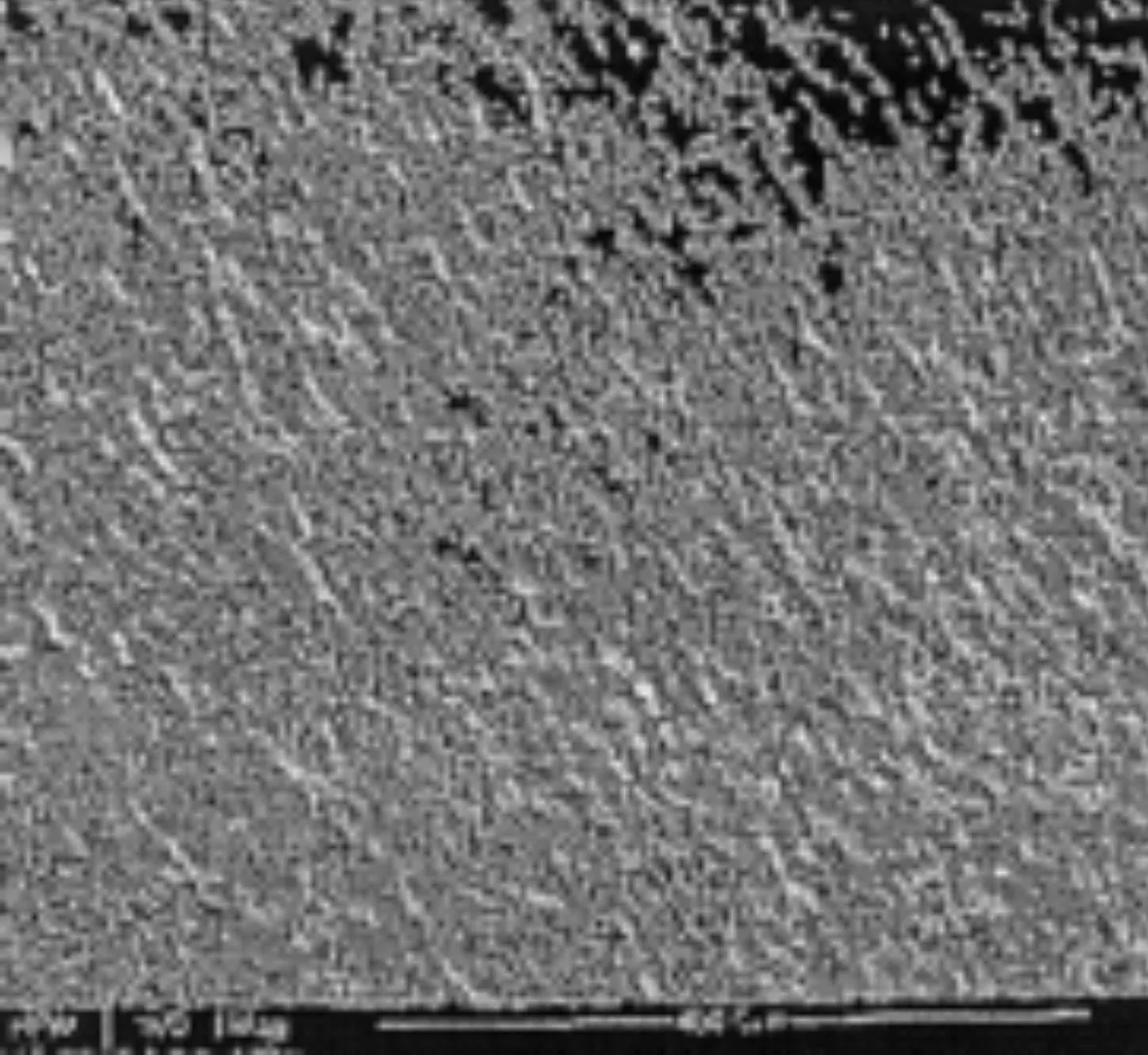

图8 辅助列外圈滚道表面损伤

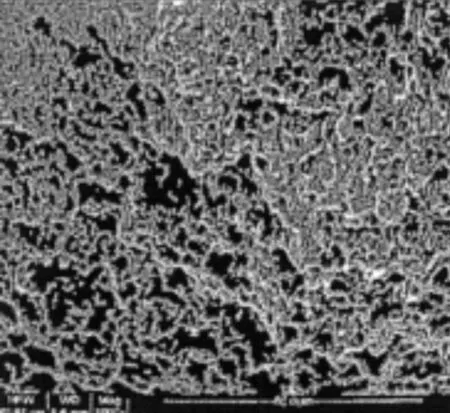

图9 辅助列内圈滚道表面剥落

图10 主列内圈滚道剥落与划痕

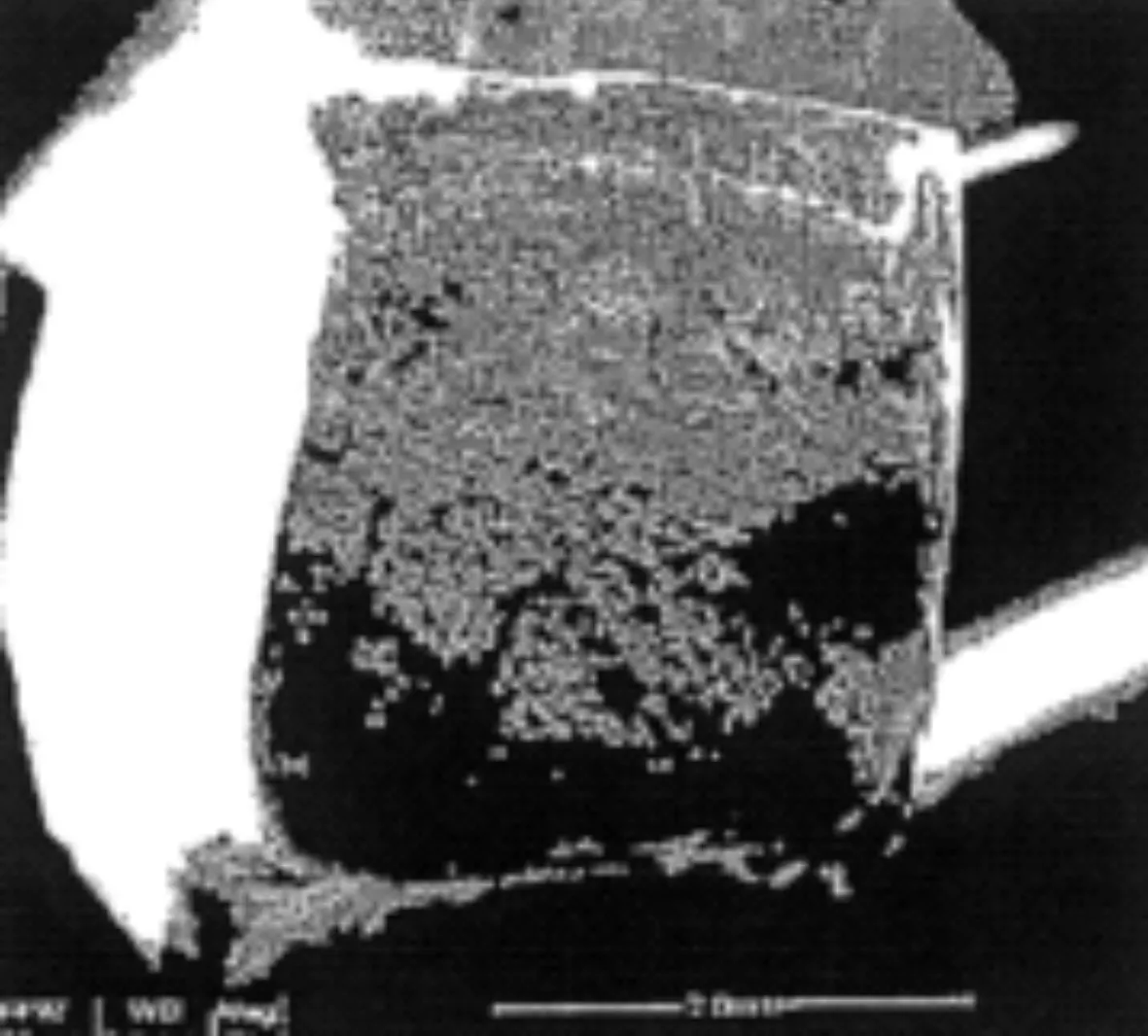

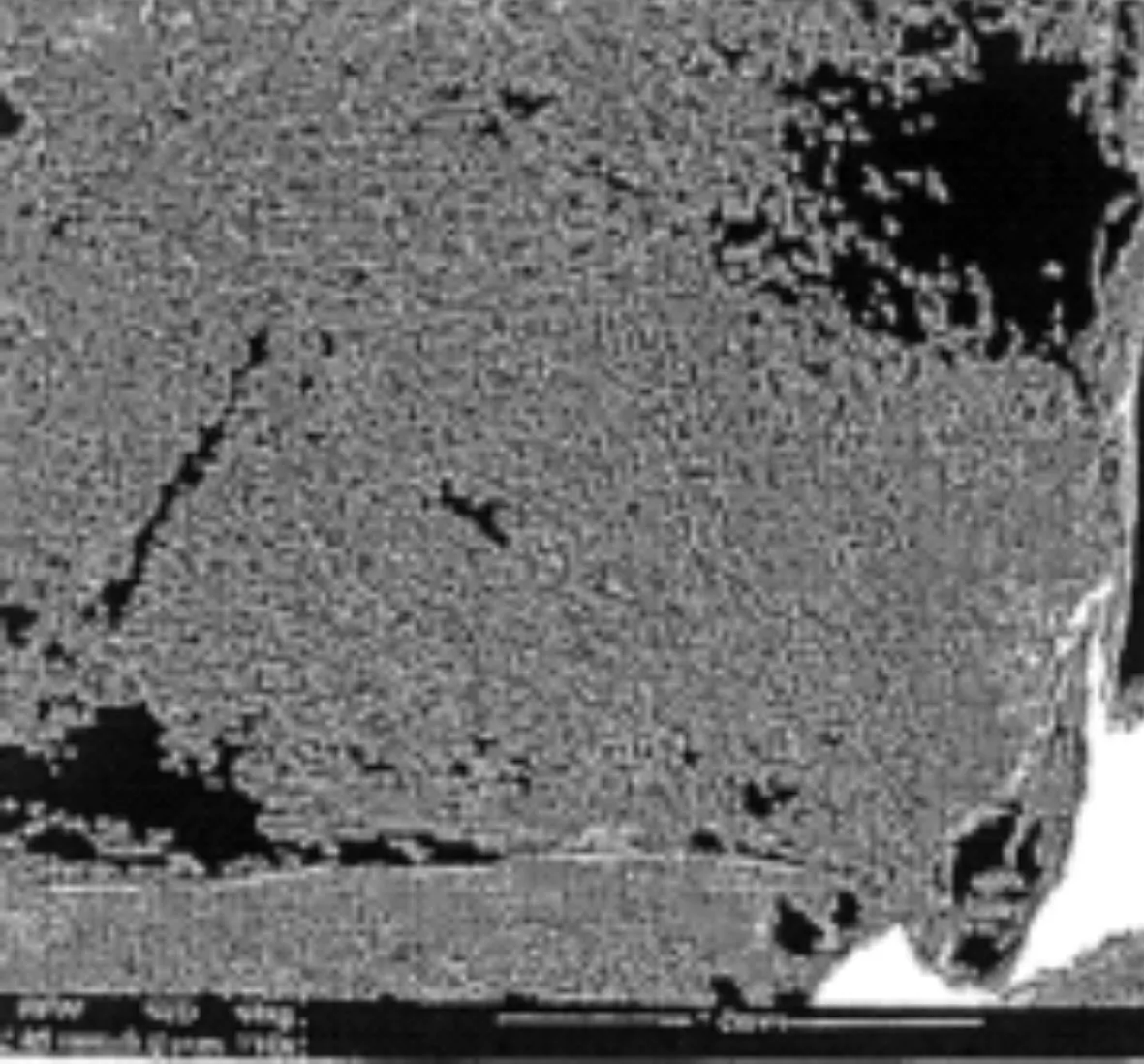

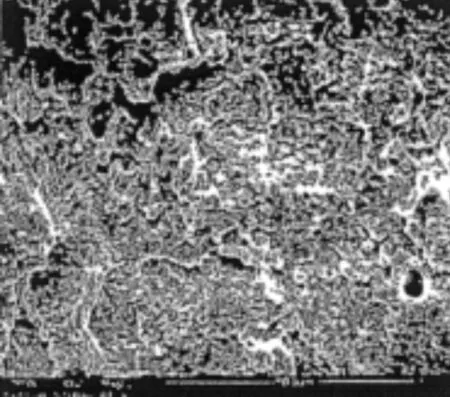

轴承辅助列外圈滚道沿圆周有爬坡现象,表面呈鳞片状的摩擦挤压形貌,有沿轴向的小裂纹、挤压折叠和剥落等损伤痕迹,如图8所示。轴承辅助列内圈滚道边圆周局部有片状剥落,剥落形成小凹坑,坑内呈摩擦挤压形貌,坑边有小裂纹,滚道沿圆周有明显的划痕,如图9所示。轴承主列内圈滚道表面有显微剥落,剥落形成小麻坑,局部有沿圆周划痕,如图10所示。

经上述扫描电镜显微观察,轴承辅助列套圈滚道剥落属起源于表面的滚动接触疲劳剥落,轴承主列内圈滚道剥落属于显微剥落。

2.5.4 保持架断口分析

将保持架掉块断口放入扫描电镜显微观察,疲劳源区位于保持架内侧表面兜孔边,表面起始、点源、源区有毛边及碰磨痕迹,未见材料及冶金缺陷。疲劳区平坦,扩展充分,可见疲劳条带特征及疲劳弧线特征,瞬断区较小,约占断口面积的1/8,显微形貌为韧窝特征。保持架断口形貌如图11~图16所示。

图11 保持架断口形貌

图12 保持架断口源区显微形貌

图13 扩展区疲劳条带

图14 扩展区疲劳弧线

图15 瞬断区显微形貌

图16 瞬断区韧窝形貌

2.6 故障结论及原因排查

综上所述,故障轴承组件故障主要表现为辅助列保持架疲劳断裂、辅助列滚珠磨损变形、套圈滚道滚动接触疲劳剥落等,集中于轴承辅助列。而轴承主列内圈滚道有相对较轻的显微剥落,与轴承辅助列磨损剥落后润滑性能降低有关。轴承辅助列滚珠变形导致保持架受力不均匀,保持架兜孔边被摩擦挤压成尖锐毛边,萌生疲劳裂纹,最终导致保持架疲劳断裂。

轴承显微组织及硬度正常,符合标准要求。轴承内圈滚道表面未发现烧伤现象,滚道表面未见腐蚀、外来物嵌入等现象,可排除材质、润滑不良、腐蚀及外来物嵌入等因素导致轴承磨损剥落。滚珠在内圈滚道爬坡造成滚道磨损,从而导致滚道滚动接触疲劳剥落。故障原因排查如下:

(1)润滑冷却不良。轴承各部位未见变色等形貌,对中心滑油管进行流量试验,测试结果无异常,排除轴承润滑冷却不良因素导致故障。

(2)轴承质量问题。经故障件金相检查,轴承显微组织及硬度正常,符合标准要求。同时该套轴承已使用一千多小时,轴承质量问题因素排除。

(3)轴承载荷异常。失效的故障轴承是低压止推球轴承辅助列,只受到预紧轴向力的作用,故预紧轴向力的大小决定了辅助列是否能够正常工作。通过对故障件的理化分析,得出导致故障轴承辅助列剥落的故障原因为辅助列钢球出现轻载打滑,即辅助列轴承受到的预紧轴向力偏小,同时结合预紧弹簧尺寸检测及其他发动机预紧弹簧尺寸统计分析,排除轴承载荷异常因素。

(4)外来物进入问题。通过分解检查。未发现外来物或杂质,对收集到的金属屑进行能谱分析,结果显示金属屑成分接近Cr4Mo4V材料成分,未见异常金属元素,因此排除污染物进入情况。

(5)轴承装配问题。复查装配工艺,与原厂工艺规范一致;复查新机装配的检验记录,无异常情况。复查轴承装配过程,由于花键螺母拧紧是采用力矩扳手而不是限力扳手,这就导致在装配过程中可能由于人为因素出现装配力矩不足的问题,故无法排除轴承装配问题。

(6)腐蚀问题。通过失效轴承的理化分析,未见腐蚀形貌,可以排除轴承腐蚀因素。

(7)轴承配合尺寸不合格。查阅装配原始记录,未发现轴承尺寸及游隙存在异常情况,可以排除轴承游隙不合格问题。

通过对滚子轴承剥落故障的以上因素进行分析,除轴承装配问题外,其余因素均可排除。

3 故障的发生机理及预防措施

结合发动机故障轴承装配结构、受力分析及相关尺寸检测情况分析,当发动机高压转速大于83%时,由于轴向力的换向,导致预紧弹簧此时处于最小压缩状态,提供的预紧轴向力最小。若花键螺母的装配力矩不足,将导致预紧弹簧提供的预紧轴向力变小,造成预紧弹簧和调整垫圈发生相对运动,使得故障轴承辅助列出现轻载打滑及爬坡故障。若辅助列滚珠出现轻载打滑,将导致保持架受力不均匀、兜孔边磨损,从而使保持架疲劳断裂。

由于预紧弹簧和调整垫圈均存在不同程度的周向磨损,预紧弹簧及调整垫圈存在周向运动,即在运转过程中预紧弹簧、调整垫圈和故障轴承出现松动现象。花键螺母装配力不足是造成该松动现象的主要原因。随着发动机使用时间的增加,滚珠在内圈滚道爬坡会造成滚道磨损,最终导致辅助列保持架出现疲劳断裂,滚道滚动接触产生疲劳剥落。

基于以上分析可以得出,该套轴承的失效机理为花键螺母装配力矩不足,造成预紧弹簧提供的预紧力不足,导致故障轴承辅助列出现轻载打滑及爬坡故障,使轴承辅助列保持架断裂和滚道剥落。

为了避免该故障再次产生,需完善某型航空发动机直推轴承的装配流程及检验制度。严格执行花键螺母的装配力矩,将花键螺母2的装配工序调整为关键工序,执行自检、互检和专职检验的三检工序。对此工序应定员、定岗,确保装配质量稳定、可靠。每次大修或检修,应测量并记录预紧弹簧的尺寸及性能参数。及时发现存在的潜在故障,并采取适当的预防性修理措施,以便于总结预紧弹簧使用后的性能衰减情况。通过研究其性能衰减与高度值变化的关系,举一反三,避免类似故障发生。

[1] 董欢.某型航空发动机中介轴承故障诊断技术研究[D].沈阳:沈阳航空航天大学,2017.

[2] 周至澜,马纯民.航空发动机轴承失效分析与预防[M].北京:科学出版社,1998:37-39.

[3] HARRIS T A,KOTZALAS M N.滚动轴承分析[M].5版.罗继伟,马伟,杨咸启,等,译.北京:机械工业出版社,2010:112-112.

[4] TAUQIR A,SALAM I,UL HAQ A,et al.Causes of fatigue failure in the main bearing of an aero-engine[J].Engineering Failure Analysis.2000,7(2):127-144.

[5] CHOY F K,WANG L,ZHOU J,et al.Online vibration monitoring of ball bearing damage using an experimental test rig[J].Journal of Propulsion and Power 2007,23(3):629-636.

[6] BHAT R R, NANDI V,MANOHARA V,et al.Case study on failure of ball bearing of an aeroengine[J].Journal of Failure Analysis and Prevention,2011,11(6):631-635.

[7] GUSKOV M, SINOU J J,THOUVEREZ F,et al.Experimental and numerical investigations of a dual-shaft test rig with intershaftbearing[J].International Journal of Rotating Machinery,2007(2007):1-12.

[8] 梁华,王珊珊,仇亚军,等.轴承钢球表面缺陷分析方法[J].轴承,2013(6):46-48.

[9] 梁存根,王德伟,巩孟祥,等.航空发动机主轴承保持架断裂故障分析[J].轴承,2016(5):24-26.

[10] 梁霄,张友辉,贾朝波,等.发动机主轴承外圈开裂故障分析[J].轴承,2014(5):45-47.

[11] 苗学问.航空发动机主轴承使用寿命预测技术研究[D].北京:北京航空航天大学,2008.