超高强度钢航空零件切削仿真与参数优化

郝红武

(西安航空学院 飞行器学院,西安 710077)

0 引言

超高强度钢是指抗拉强度大于1500MPa的钢种,于20世纪50年代开始研究出现[1-2],该类型钢具有强度、韧性高以及抗疲劳性能良好等特点[3],在航空航天与武器制造工业的重要构件上广泛使用[4-5],如300M广泛用于飞机起落架、活塞杆等,4340M应用于飞机操纵机构的构件,D406A用于固体火箭发动机壳体及连接件等。

但是由于该钢种硬度大、导热系数低,所以加工时由于切削力大、切削温度高,导致刀具磨损快,加工质量不稳定,属于难加工材料。

国内外学者针对此类钢种的切削性能和加工质量进行了大量的研究工作,扬升等[6]、王欣等[7]和张慧萍等[8]对超高强度钢加工的表面质量进行了研究,还有许多学者对超高强度钢的加工过程、刀具磨损、刀具角度的影响等方面进行了仿真分析[9-15]。未涉及工艺参数正交仿真和基于仿真结果的优化。

本文以300M超高强度钢为例,采用Third Wave AdvantEdge对其切削过程进行仿真分析,通过正交仿真分析,分析切削参数对切削温度、切削力、最大主应力、刀具扭矩等评价指标的影响,并通过仿真结果、利用神经网络和遗传算法对切削参数进行优化,从而提高刀具耐用度和加工效率。

1 正交仿真设计

1.1 仿真条件

为了减少仿真计算工作量,选择了尺寸小一些的模拟工件,用30mm×30mm×6mm的模拟工件,工件材料为300M,热处理后硬度为58-60HRC,抗拉强度为1950MPa。

加工方式的仿真采用面铣削仿真,刀具采用Φ20mm硬质合金3齿机夹铣刀片,刀片形状为菱形,菱形角度为80°。

1.2 仿真分析方案

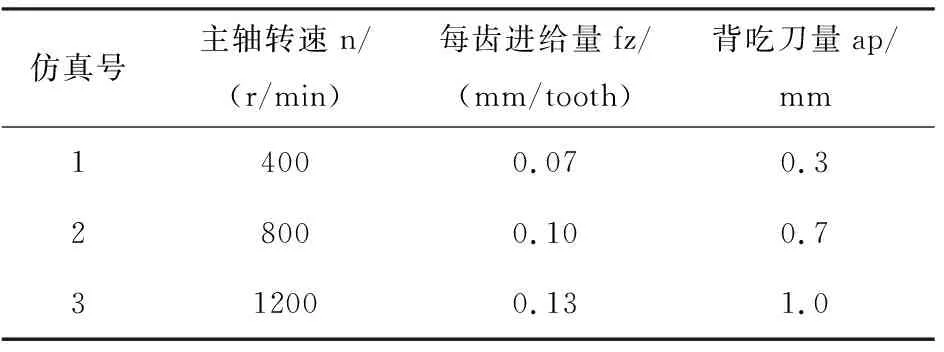

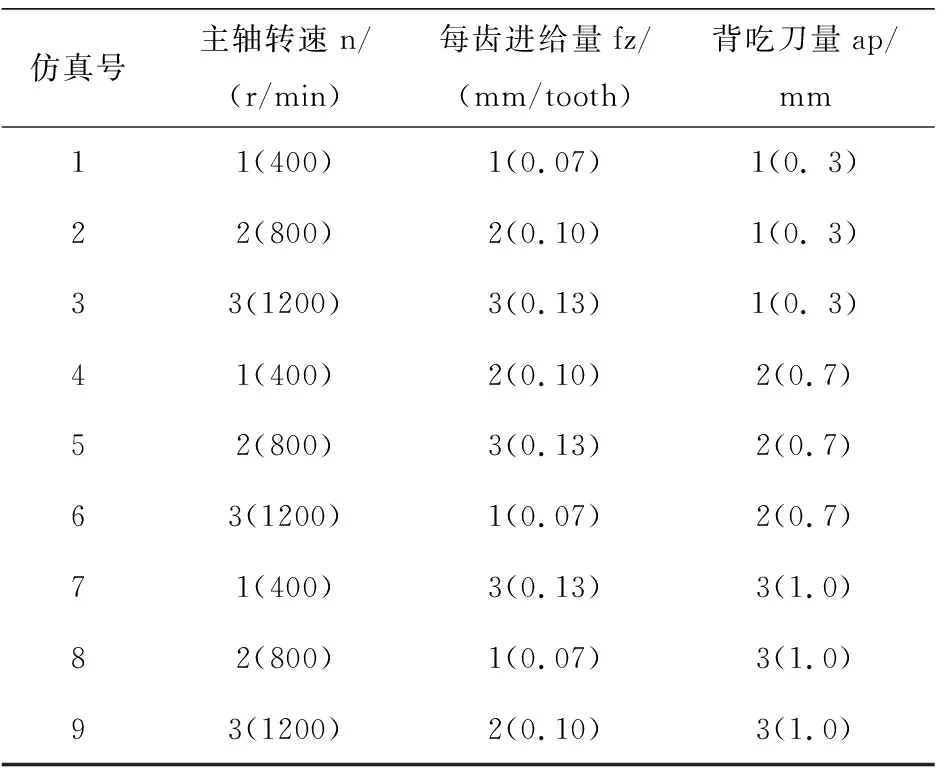

根据切削手册及近年来的工艺经验,以切削参数(主轴转速、每齿进给量、背吃刀量)作为影响因素,如表1所示。仿真分析方案采用三因素三水平即L9(34)正交仿真,如表2所示。

表1 仿真因素及水平

表2 正交仿真规划表

2 仿真结果及分析

2.1 仿真结果

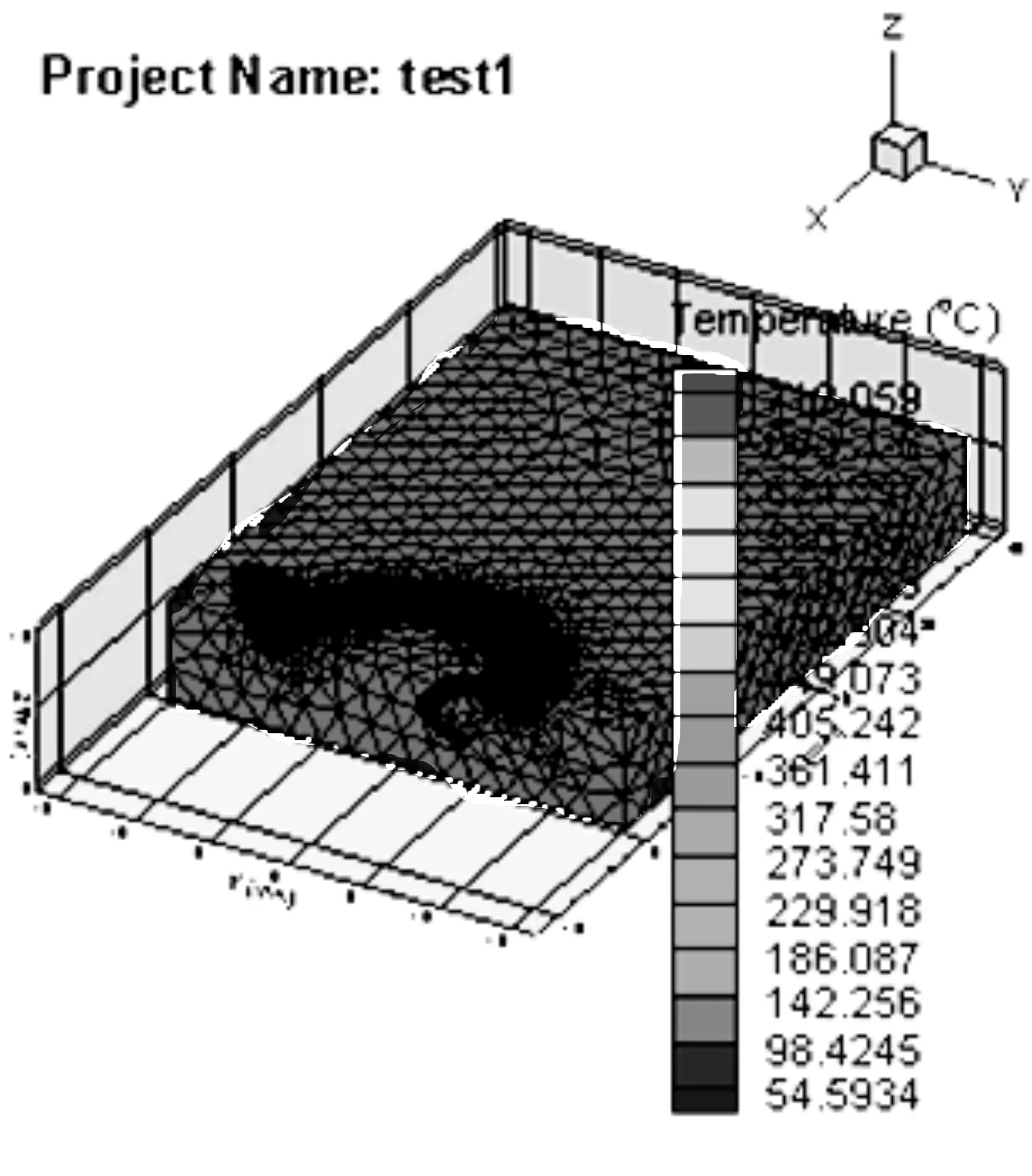

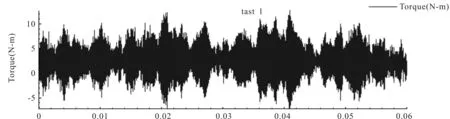

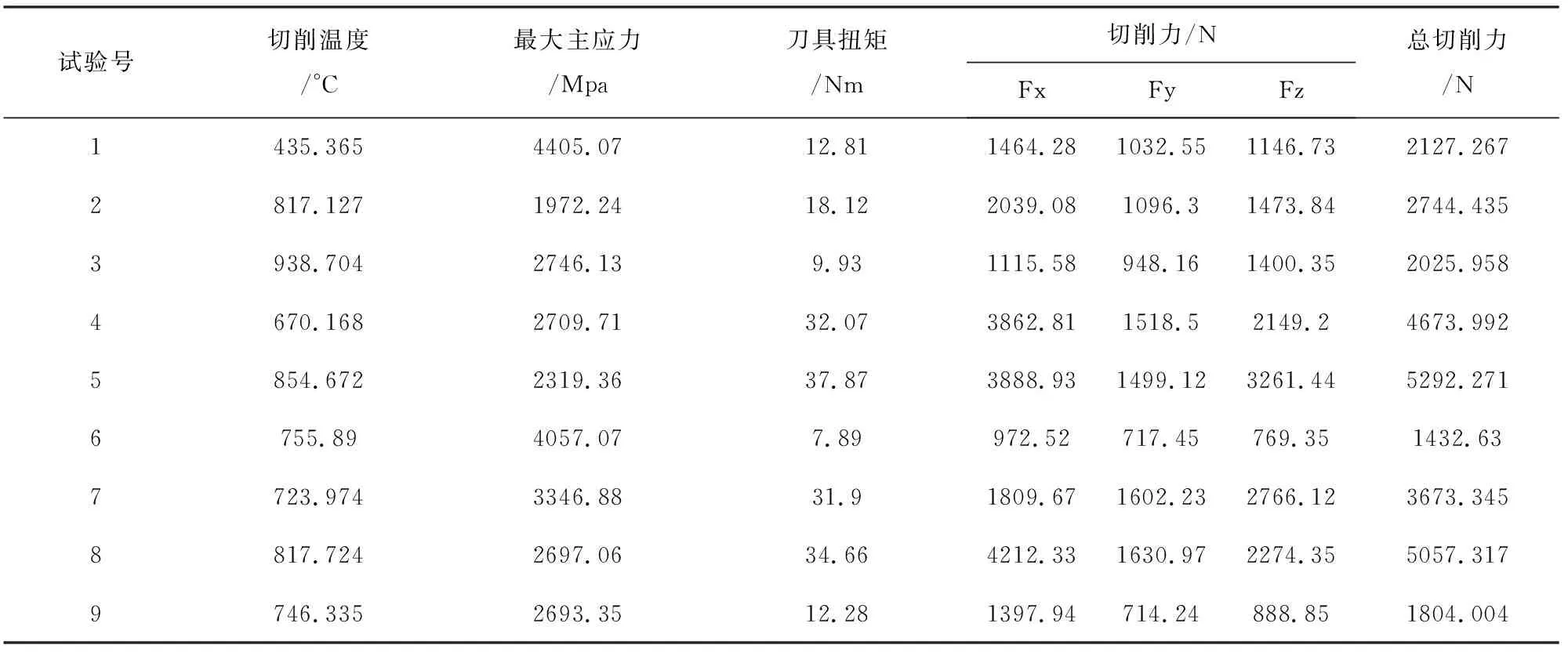

仿真过程考察在不同切削参数组合(仿真号)情况下的切削温度、最大主应力、刀具扭矩以及切削力指标,仿真结果云图(以仿真号1为例)如图1所示,全部仿真结果数据见表3(表中数据为最大值)。

(a)切削温度

(b)切削最大主应力

(d)刀具扭矩

试验号切削温度/°C最大主应力/Mpa刀具扭矩/Nm切削力/NFxFyFz总切削力/N1435.3654405.0712.811464.281032.551146.732127.2672817.1271972.2418.122039.081096.31473.842744.4353938.7042746.139.931115.58948.161400.352025.9584670.1682709.7132.073862.811518.52149.24673.9925854.6722319.3637.873888.931499.123261.445292.2716755.894057.077.89972.52717.45769.351432.637723.9743346.8831.91809.671602.232766.123673.3458817.7242697.0634.664212.331630.972274.355057.3179746.3352693.3512.281397.94714.24888.851804.004

2.2 仿真评价指标的极差分析

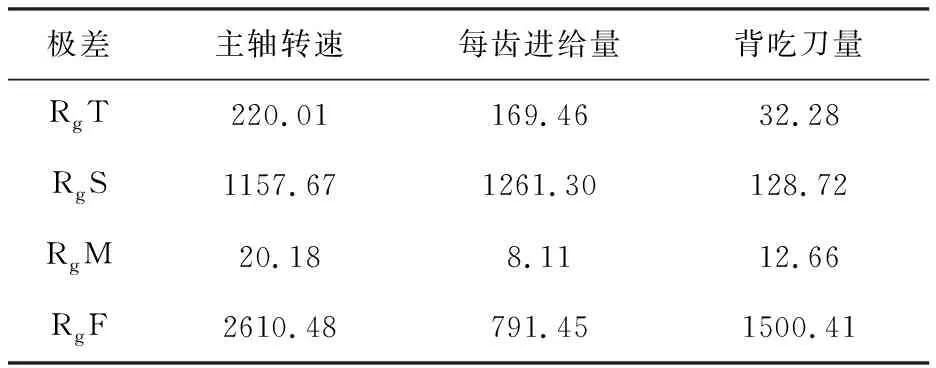

对正交仿真结果数据进行极差分析,根据表3数据可得出切削过程的切削温度、最大主应力、刀具扭矩以及总切削力仿真评价指标结果的极差分析表(见表4)。

表4 评价指标结果极差分析表

注:表中 RgT、RgS、RgM、RgF分别为仿真评价指标切削温度、最大主应力、刀具扭矩、总切削力在主轴转速、背吃刀量、以及每齿进给量影响因素下的极差。

2.2.1 各因素对指标的影响顺序

在上述表4中,极差越大的因素,其对仿真结果评价指标的影响就越大;极差越小的因素,其对仿真结果评价指标的影响也就越小。对于切削温度、最大主应力、刀具扭矩、总切削力四个结果评价指标,各因素的影响顺序(见表5)。

表5 因素影响顺序表

2.2.2 因素与指标趋势图

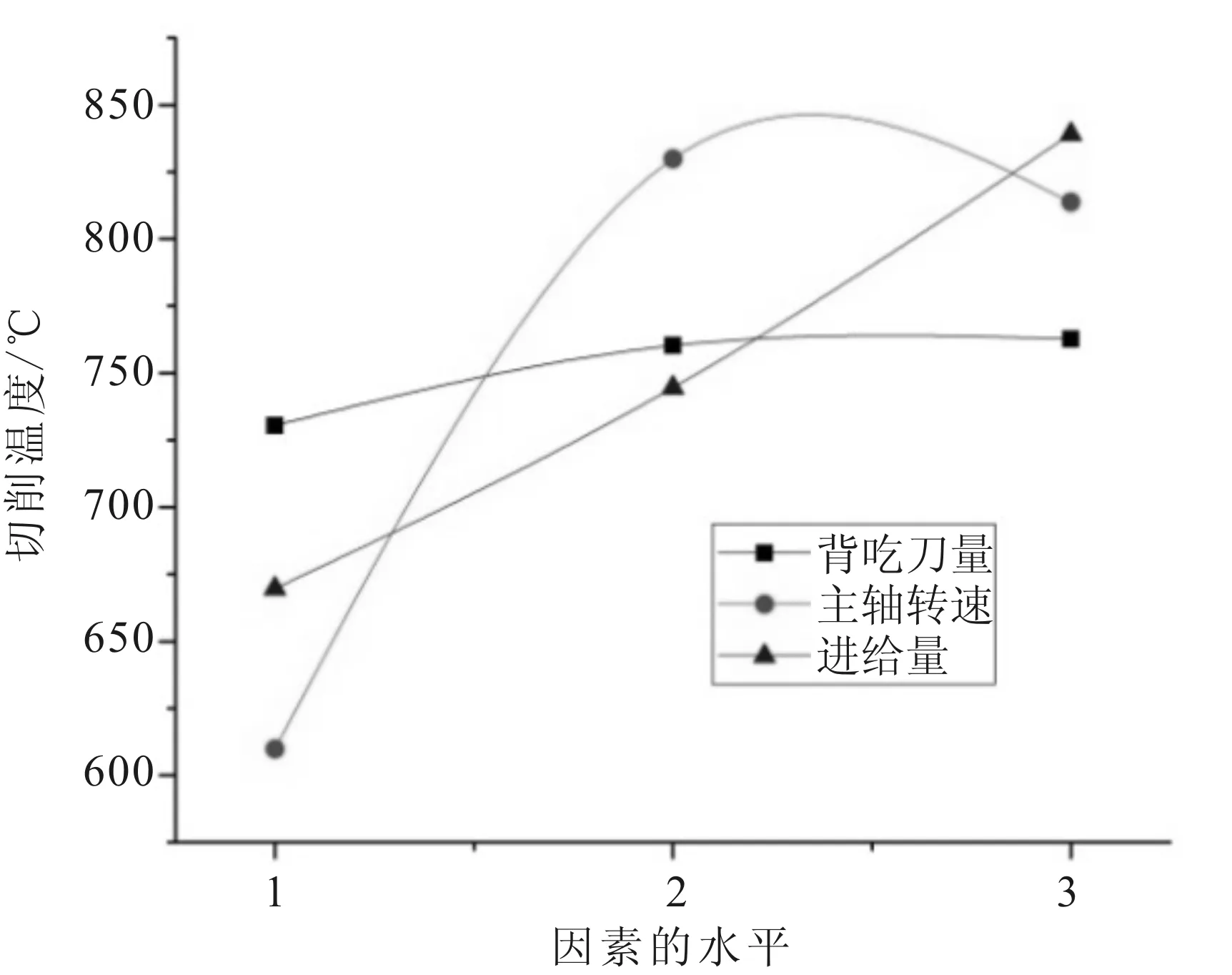

表5中可看出各因素对仿真结果评价指标的影响顺序,但不能看出影响趋势。以各因素同一水平仿真结果的平均值为纵坐标,各因素水平为横坐标,作出因素与指标趋势图,如图2所示。

(a)切削温度

(b)最大主应力

(c)刀具扭矩

(d)总切削力

图2因素与指标趋势图

由图2可以看出,对于切削温度,主轴转速影响最大,进给量次之,背吃刀量最小,但是当主轴转速增大到一定程度时,切削温度会降低;对于最大主应力,背吃刀量几乎不影响,但是主轴转速和进给量的影响则是先降后升;对于刀具扭矩和总切削力,各因素的影响是一致的,如图2中(c)、(d)所示。

根据上述分析,不同的仿真结果指标,各因素的影响顺序不同,因素对指标的影响趋势也不同。

3 基于神经网络和遗传算法的切削参数优化

3.1 建立BP神经网络模型

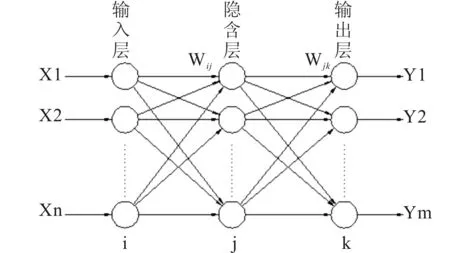

图3 三层BP网络结构示意图

建立三层BP网络结构,输入层神经单元为Xi(i∈[1,n]),输入层神经单元为Yj(j∈[1,m]), 输入层、隐含层和输出层神经单元之间的连接权值分别为Wij、Wjk,网络结构如图3所示。

图3中的BP神经网络表达了n个自变量到m个因变量的函数映射关系。BP输入层则对应于仿真影响因素参数,隐含层为中间转换层,输出层对应于仿真质量指标项。

基于正交仿真,建立背吃刀量ap、主轴转速n 和每齿进给量fz对于切削温度T、最大主应力S、刀具扭矩M和总切削力F等质量指标的BP神经网络模型。以切削温度T的神经网络模型为例,按照BP神经网络训练后的回归系数R为依据,确定BP神经网络结构为3-12-1,即输入层3个节点,隐含层12个节点,输出层1个节点。对仿真数据进行学习和训练,建立BP神经网络,得到最新的神经网络权值以及隐含层、输出层的阈值为:

Bk=[0.45479]

则,切削温度T(℃)数学模型为

T=-0.23887y1+0.3814y2-0.032597y3-0.093291y4-0.9063y5-0.12163y6+0.33722y7+0.99565y8+0.078784y9-0.62539y10-0.12107y11-0.5494y12+0.45479

其中

式中,X1、X2、X3分别为切削参数背吃刀量ap(mm)、主轴转速n(r/min)、每齿进给量fz(mm/tooth)的值。

BP神经网络训练后回归系数如图4所示,训练回归系数、总体回归系数分别为0.99327、0.98481,说明建立的BP神经网络对正交仿真结果的拟合程度良好。

(a)训练回归直线 (b)总体回归直线

图4 BP神经网络回归直线

同理,可建立最大主应力S,刀具扭矩M和总切削力F等质量指标的BP神经网络模型,此处不再赘述。

3.2 遗传算法寻优

用遗传算法对BP神经网络训练结束后所得的非线性函数进行极值寻优处理,寻找综合指标最优的主轴转速n(r/min)、每齿进给量fz(mm/tooth)以及背吃刀量ap(mm)切削参数值。遗传算法处理步骤如图5所示。

图5 遗传算法流程图

3.2.1 建立个体适应度函数

为了消除评价指标之间的量纲影响,对切削温度T(℃),最大主应力S(MPa),刀具扭矩M(Nm)和总切削力F(N)用“min-max”归一化进行数据标准化处理,将数据映射到[0,1]之间,转换函数为

(1)

其中,Xmax为样本数据的最大值,Xmin为样本数据的最小值。

令切削温度T(℃)、最大主应力S(MPa)、刀具扭矩M(Nm)以及总切削力F(N)数据归一化后数值为T′、S′、M′和F′,设4个质量指标的权重相同,均为1/4,则质量评价函数为

Y=(T′+S′+M′+F′)/4

(2)

个体复制操作的适应度函数f取评价函数Y的倒数,即

f=1/Y=4(T′+S′+M′+F′)

(3)

3.2.2 遗传算法寻优计算

采用Matlab依据遗传算法中复制、交换和变异的操作方式分别对其进行编译和计算。令遗传算法的进化迭代次数为100次、种群规模为40、交换概率为0.6、变异概率为0.05;设定切削参数背吃刀量ap(mm)、主轴转速n(r/min)和每齿进给量fz(mm/tooth)取值范围分别为[0.3,1]、[400,1200]和[0.07,0.13]。

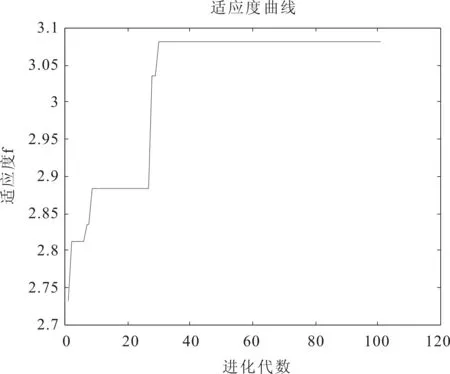

通过Matlab分析计算数据,得到进化迭代100次的寻优过程中最优个体的适应度值f变化曲线如图6所示。

图6 最优个体的适应度值f变化曲线

BP神经网络结合遗传算法得出最优个体质量评价函数值Y为0.3245,适应度值f为3.0817,最优个体为[0.5018;737.2408;0.1014],即由遗传算法得到的最优切削参数组合方案为

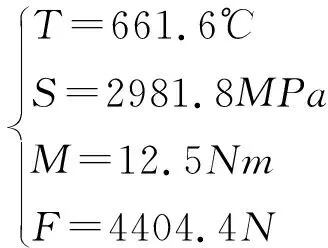

此时评价指标的理论值为

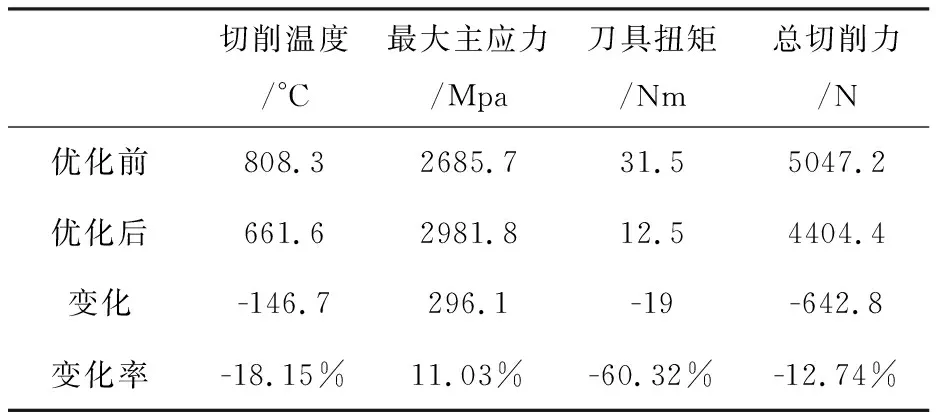

3.3 优化结果分析与试验验证

3.3.1 优化结果分析

优化之前,根据工艺手册、工件工况以及经验,以主轴转速n、每齿进给量fz以及背吃刀量ap分别为800r/min、0.06 mm/tooth以及1mm进行铣削加工,按此参数进行仿真分析得到的评价指标如表6所示。

表6 优化前后评价指标对比

由表6可以看出:(1)评价指标在优化前后只有最大主应力增大了11.03%,其余指标均有减小;(2)优化前后改善了加工工况,提高了刀具耐用度,保证了加工质量。

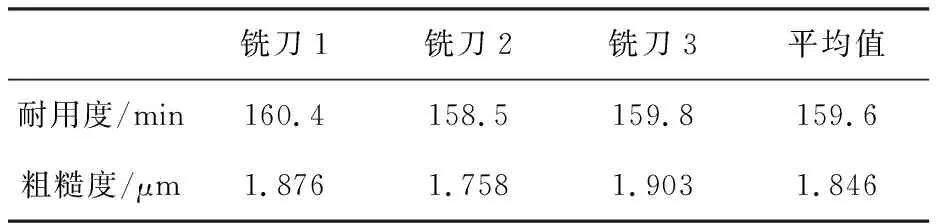

3.3.2 仿真结果的试验验证

为了验证仿真、优化结果的准确性,开展了一组工艺试验,根据优化前刀具使用记录,采用原工艺参数铣削加工时铣刀的平均耐用度为132.5min(VB=0.4mm);采用3支同样的铣刀利用优化后的工艺参数进行铣削加工试验,以同样的磨钝标准VB=0.4mm进行测量,同时测量加工表面粗糙度,结果如表7所示。

表7 优化后铣刀铣削试验结果

表7结果表明,优化后的工艺参数在一定程度上提高了刀具耐用度和加工质量。

4 结语

针对超高强度钢航空零件难加工的特点,以主轴转速、每齿进给量、背吃刀量为影响因素,以切削温度、最大主应力、刀具扭矩以及总切削力为评价质量指标进行了正交仿真分析,在仿真结果数据的基础上通过极差分析,进行了神经网络和遗传算法优化研究。

(1)在仿真结果数据的基础上进行了极差分析,得出了因素(切削参数)对评价质量指标的影响顺序及趋势。

(2)在仿真结果数据的基础上建立了BP神经网络,并采用遗传算法进行寻优计算,得出了基于仿真结果数据的最优切削参数。

[1] 赵振业.材料科学与工程的新时代[J].航空材料学报,2016,36(3):1-6.

[2] 陈真勇,唐龙,唐泽圣,等.超高强度钢的研究进展[J].材料热处理学报,2016,37(11):178-183.

[3] 秦玉荣,苏杰,杨卓越,等.三种超高强度钢的动态力学性能[J].金属热处理,2014,39(12):83-85.

[4] 赵博,许广兴,贺飞,等.飞机起落架用超高强度钢应用现状及展望[J].航空材料学报,2017,37(6):1-6.

[5] 何海林,易幼平,李蓬川,等.超高强度钢锻件锻造成形微观组织模拟[J].中南大学学报(自然科学版),2013,44(12):4799-4805.

[6] 杨升,董琼,彭芳瑜,等. 超高强度钢立铣工件温度分析及对加工表面质量的影响[J].航空学报,2015,36(5):1722-1732.

[7] 王欣,滕佰秋,曾惠元,等.表面完整性对C250型超高强度钢高周疲劳性能的影响[J].中国表面工程,2014,27(2):69-74.

[8] 张慧萍,张庆宇,张校雷,等.高速铣削超高强度钢的切削力及表面粗糙度研究[J].工具技术,2017,51(8):12-15.

[9] 张慧萍,刘壬航,李珍灿,等.300M超高强度钢高速切削过程仿真研究[J].机械科学与技术,2017,36(10):1550-1555.

[10] 程红玫,高有山.超高强度钢切削仿真和刀具磨损率建模研究[J].组合机床与自动化加工技术,2017,59(6):145-149.

[11] 张晓辉,罗明明,许幸新,等.超声辅助钛合金切削的表面残余应力数值仿真[J].计算机仿真,2016,33(5):208-211.

[12] 程耀楠,韩禹,关睿,等.高强钢高效加工层切面铣刀优化设计及仿真分析[J].上海交通大学学报,2017,51(8):1006-1012.

[13] 任家隆,胡小康,王明建,等.基于DEFORM -3D的300M超高强度钢切削性能的比较[J].组合机床与自动化加工技术,2014,54(12):34-37.

[14] 雷星,瘳平.球头铣刀动态铣削力数值仿真[J].计算机仿真,2017,34(1):180-185.

[15] 赵晓云,黄华鹏,路廷仁.主起外筒台阶深孔车削技术优化[J].工具技术,2016,50(7):111-112.