X70管线钢根焊裂纹浅析

■ 徐占江,王传友,唐元生,胡善芳

扫码了解更多

在长输管线X70钢的焊接施工中,采用纤维素焊条下向焊根焊、自保护焊丝气体保护焊下向焊填充盖面工艺,在直管与直管对接焊缝焊接,外观检查和X射线探伤均未发现裂纹。在规格为φ813mm×22.23mm直管与弯头对接焊缝进行根焊时,发现根焊层有裂纹出现,裂纹长度30~370mm不等。裂纹出现在错口较大的部位,裂纹表征为冷裂纹。而同材质<φ813mm的管线施焊没有出现裂纹,这些管件壁厚与直管差别不大。

通过现场考察与X70钢下向焊工艺分析,发现焊口两侧壁厚差别大、管内壁错口大和焊工操作不当是导致根焊裂纹的主要原因。

1. 产生裂纹的原因分析

(1)裂纹情况分析 直管对接焊缝和直管+管件焊缝焊接采用相同的焊接工艺、相同的焊条、相同的焊工和工序,在相同的环境下进行焊接,外观检查与射线检测没有发现任何问题。

但现场实测发现,管件壁厚较厚,最大的部位超出直管15mm,且坡口处倒角不合理,直管与管件内壁有错口现象。

纤维素焊条采用的是BOHLER FOX CEL E 6010进口焊条,E6010纤维素焊条是专门为工业设计的管道打底专用焊条,它的特点是电弧稳定、电弧吹力大、低飞溅、熔池清晰,单面焊双面成形好,全位置焊接性好。焊工反映该焊条焊接性好,以往很少出现这么多的裂纹,即使以往出现裂纹,经打磨补焊后不会再出现裂纹。但这次的裂纹不仅出现的多,且打磨补焊后还出现,焊工随即停止焊接该类型的焊口。

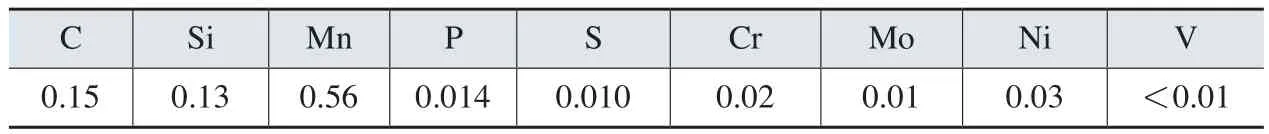

(2)焊接性分析 X70管线钢因具有高强度、高抗动态撕裂能力、高低温冲击韧性,以及较高的耐压强度,而用于天然气长距离输送管线。根焊裂纹的表征为冷裂纹,根据国际焊接学会推荐的碳当量计算公式,碳当量<0.40%时,表明材料的焊接性较好,具有较好的抗冷裂纹能力,X70管线钢碳当量为0.3797。焊条和管材的化学成分如表1、表2所示。

(3)壁厚差对根焊的影响 由于管件一侧壁厚大,对根焊焊缝的冷却速度大于焊缝另一侧较薄的直管段,导致该处焊缝及热影响区脆性增大,焊缝金属韧性不足,是导致焊缝开裂的一个因素(见图1)。

表1 焊条化学成分(质量分数) (%)

表2 管材化学成分(质量分数) (%)

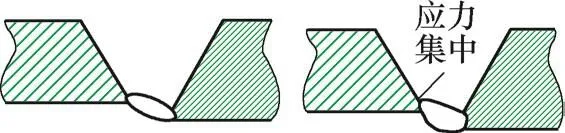

(4)焊缝错口对根焊的影响 由于管径较大,直管有不同程度的椭圆现象。管件端口部位在出厂时经过机械加工,端口是圆的。两者组对时,导致管内壁错口。由于壁厚大,即使采用机械矫正错口,还是会出现管内壁错口。

采用下向焊打底根焊时,管内壁局部错口,焊工没有在高坡口一侧多做停留,导致该处焊层厚度较薄,存在应力集中现象,不足以抵抗焊缝收缩产生的拉力,导致焊缝开裂。

理想的根部焊缝成形是焊缝与母材自然圆滑过渡,不会产生应力集中现象。实际焊接中,在水平固定焊口的上半部,由于铁液自然流淌,焊工操作不当时,会出现图2所示的根部成形状态,焊缝与母材交界处形成死角,导致应力集中,是产生开裂的重要因素。

综上所述,焊口两侧壁厚差别大、管内壁错口大和焊工操作不当三个因素综合作用,导致根焊时焊缝裂纹出现。

2. 裂纹处理方案

经过综合分析,拟采取以下方法进行处理。

第一,对焊缝两侧预热100℃,以降低根焊焊缝冷却速度,改善焊缝韧性,提高焊缝抗裂性能。

第二,根焊错口部位时,焊工对错口部位要加强焊层厚度的控制,在保证焊缝背面成形的同时,保证焊层厚度均匀,以减小厚度差,进而减小应力集中,降低应力对焊缝的影响。

第三,根焊完成后,经外观检查和渗透检测确定没有裂纹后,采用正常的工艺进行后续焊层的焊接直至完成。

采取以上方法,首先对出现裂纹的焊口进行返修,验证上述方法的可行性。根据返修结果情况,经RT检测焊缝没有裂纹后,再在新的焊口上进行焊接措施验证。经RT检测焊缝没有裂纹后将此方法用于其他焊口的焊接。

3. 焊接操作要点

根焊操作要点在于控制错口部位根焊背面成形与焊缝形状,正常焊缝焊接时,焊条在焊缝两侧的停留时间基本相等。

在错口部位焊接时,焊条应在朝向外侧高的焊缝一侧,向坡口上多焊一些,增加此处焊缝厚度;在低的焊缝一侧,焊条移动要快速准确,防止将另一侧焊缝的铁液过多的带到这一侧。这样,尽量控制焊缝在两侧坡口厚度均匀,减少应力集中。

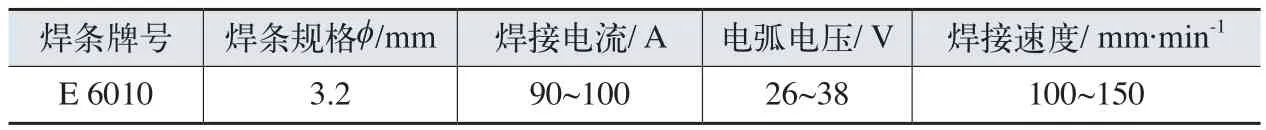

由于母材经100℃预热,根焊电流要适当减小。在保证焊缝背面成形、坡口两侧熔合良好的前提下,尽量增加焊层厚度,提高焊缝抗裂能力。根焊焊接参数如表3所示。

4. 处理方案验证

首先在现场进行焊接验证,选择一个有缺陷的焊口,同一个焊工施焊,采用氧乙炔火焰对焊口两侧预热100℃。焊工加强焊缝两侧停留时间的控制,采用以往的焊接工艺进行焊接,打底根焊没有出现裂纹,对焊缝热焊后放置一晚上,第二天外观检查,没有发现裂纹,随后进行填充盖面焊接完成该焊口,48h后进行RT射线检测。

采取同样的工艺,将其他出现裂纹的焊口进行返修处理,该焊口有三处裂纹,平焊位置裂纹长度350mm,立焊位置裂纹长度40mm,根焊后目视检测未发现裂纹,盖面完毕放置48h后进行RT射线检测。

经RT无损检测合格后,新组对一道焊口进行整口焊接验证。按照常规的方法组对定位焊后,用两把焊炬对焊口两侧预热100℃,两名焊工同时根焊打底。

根焊完毕对焊道进行打磨处理,仔细检查焊缝表面,确认无裂纹后填充、盖面,整个过程除必要的焊道清理,应一次连续焊接完成。

图1 直管与管件组对示意

图2

表3 根焊焊接参数

5. 结语

通过全面分析裂纹产生原因,制定正确的焊接工艺措施,加强焊工操作技能水平,是解决焊接裂纹的重要举措。经过X射线检测,返修焊口和新焊焊口全部合格,验证了返修方案的正确性,为工程顺利交工提供保障。