LNG储罐9Ni钢埋弧自动横焊焊接工艺研究

■ 王毅敏

扫码了解更多

1. 概述

9%Ni钢自开发以来,因其强度高,低温韧性好,成本比Ni-Cr不锈钢低,而逐渐被广泛应用。

随着国民经济的发展,石油等能源越来越紧缺,对天然气等的需求增加。根据我国能源发展战略,在今后几年内建造许多大型的低温储罐、球罐,对罐体材料、结构设计、施工工艺和施工设备等方面的要求会更加严格。因此针对我们需要进入新的低温储罐市场,提高生产率,使工艺合理化以及降低成本显得十分重要。

2. 研究目的

大型LNG低温储罐安装施工,采用的是A553(9%Ni钢)专用钢种,焊接是工程中的关键技术。每台储罐的焊缝总长度达到3万余米,如果采用常规的手工焊,高素质焊工的使用人数十分庞大,不仅影响其他工程的实施,而且施工周期长。另外,从保证焊接质量方面考虑,半自动焊、自动焊质量可靠且稳定,仍然是施工首选。

(1)针对大型LNG储罐的建造,试验出成熟的焊接方法和工艺,积累可靠的焊接技术资料,为9%Ni钢的焊接质量、焊接工艺评定奠定基础。

(2)通过对焊接设备和焊接工艺的试用和试验,培训出一批能够熟练掌握先进设备的焊接技术人员和操作工人。

3. 研究的内容

(1)焊接设备 YS AGW—Ⅰ型埋弧自动横焊机是在RANSOME AGW—Ⅰ型原装机的基础上改进生产的自动焊机,其主要性能参数如下:机架结构尺寸为1800mm×1000mm×2500mm(宽度×深度×高度),机架高度宽度可自由调节。适用:板厚为8~45mm,板幅为1500~3200mm。适用:安装工艺为正装,适用罐体直径为4500mm以上,焊丝直径为1.6~4.0mm。机架重量:约800kg。焊接参数:焊接电流0~800A,焊接速度0~2700mm/min,无级调速。

(2)电源及焊接机头 林肯DC600晶闸管焊接电源,该电源是由晶闸管控制的直流电源,并配有电位控制器,可进行多种焊接方法之间的切换。通过使用,性能可靠、控制稳定,并且按常规维护即可使电源处于完好状态。

4. 焊接试验阶段

(1)模拟试验 600mm×150mm×12mm的16MnR做模拟试验,焊枪与水平线呈15°~40°角。在9%Ni钢未入厂之前,我们使用碳钢作为母材,用H08MnA焊丝进行焊接试验,经过反复的参数调整,寻找出最佳的焊接参数。板厚12mm、22mm的焊接参数分别如表1、表2所示。

(2)9%Ni钢试验 9%Ni钢在焊接冶金反应和热循环的作用下,产生脆性相,低温性能下降,冷、热裂纹倾向增大。9%Ni钢的裂纹倾向,低温韧性的下降,磁化问题和有益元素的稀释是低温储罐焊接中必须解决的四大难题。

第一,裂纹的产生。冷裂纹产生的原因有三方面:①选用含碳量高的焊材将会因熔合、扩散使熔合区含碳量增高而产生硬化层,而选用含碳量不高于母材的焊材就可避免出现硬化层。查阅大量的相关文献后,焊接时焊材采用焊丝ERNiCrMo3(TH625)、 ERNiCrMo4(TH NIMO C276),焊条EniCrMo—6(TH 13/16 TTW150),这些镍合金焊接材料含Ni量高达55%~66%,含碳量与9%Ni钢相同,均为低碳型,虽有母材的稀释作用,仍有足够高的奥氏体元素,避免熔合线出现硬脆的马氏体带,从而降低9%Ni钢焊接冷裂纹倾向。②氢在硬化层中积聚。氢的积聚是由于焊缝坡口附近不洁(有水,油及有机物),以及焊条扩散氢含量高所致。保持坡口清洁并选用低氢焊条,注意焊条、焊剂的烘干、保管,就可避免氢的积聚。③焊接接头应力包括组织应力、热应力和拘束应力。选用低含碳量的焊材,可避免出现硬化组织,就不会产生过大的组织应力;控制层间温度以及选用较小的热输入,可控制热应力;合理的组对安装和焊接顺序,可减小拘束应力,这样就控制了冷裂纹的产生。

热裂纹的产生与焊缝金属结晶过程中的低熔点杂质偏析的数量及分布有关,液体金属结晶过程越长,偏析越严重。偏析产生的低熔点杂质分布在晶界上,尤其在纯奥氏体组织中,杂质在晶界上的分布是连续的。避免热裂纹的办法应是选用熔化温度区间范围小的焊接材料。

第二,低温韧性。低温韧性降低的原因有两个方面:①焊接材料的影响。如果焊材含碳量过高,或镍、铬当量搭配以及焊材与母材熔合后的镍、铬当量搭配落在不锈钢组织图中含马氏体的区域内,都会引起低温韧性下降。为保证熔合区的低温韧性,采用焊材的含碳量与9%Ni钢相同或略低。含Ni量高达55%以上,可有效阻止碳迁移,避免熔合区产生脆性组织,从而保证熔合区低温韧性。②焊接热输入和层间温度会改变焊接热循环的峰值温度,从而影响热影响区的金相组织。峰值温度过高往往会产生粗大的马氏体和贝氏体,从而使低温韧性下降。因此,在焊接中必须控制热输入和适当的层间温度,并采用多道焊,来减少高温停留时间,以保证热影响区的低温韧性。

第三,9%Ni钢的磁化问题。9%Ni钢是一种磁化倾向较严重的材料,在加工及运输过程中可能被磁化。当用直流焊机焊接时,可能会被进一步磁化,导致电弧磁偏吹,使焊缝产生各种缺陷,甚至无法正常施焊。克服磁偏吹的途径:一是对母材进行消磁处理;二是将永久磁铁放在坡口两侧,以抵消母材的磁场;三是选用交流焊接,采用交流焊接使焊接质量和施工工期都有保证。实践表明,采用交流焊接对克服磁偏吹是行之有效的,同时为了保证电弧稳定燃烧,焊机应具有较高的负载电压。

表1 焊接参数(板厚12mm)

表2 焊接参数(板厚22mm)

第四,有益元素的稀释问题。焊接电流过大,焊枪的位置不当,能引起熔池中有益元素的稀释和烧损,从而造成焊缝质量不能达到所要求的力学性能。因此,在第一层打底焊时采用交流方波并且控制波形使正弦值大于负值,从而增大热输入,增大熔深,保证根部有一定的熔深。在填充层采用交流方波波形,让其下移,在增大电流情况下使热输入量减小,减少有益元素的稀释和烧损。焊接时焊丝对准前焊道的顶部也能减少稀释。

(3)试验内容 在模拟试验取得成功的基础上,我们进行9%Ni钢的焊接。钢板尺寸:600mm×150mm×12mm。工艺评定试验所用材料的化学成分如表3~表7所示。

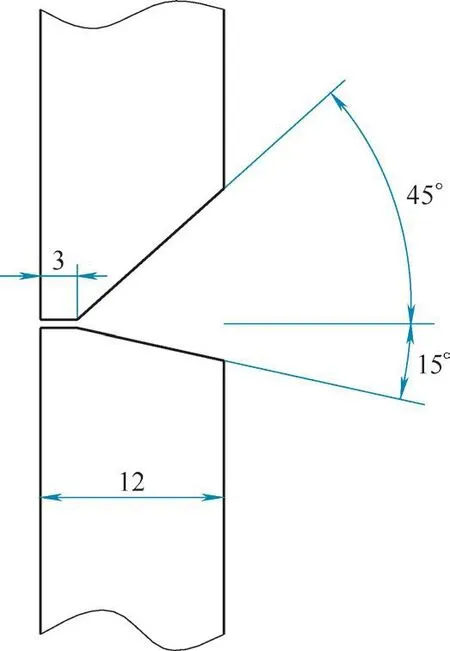

采用不同的焊接材料和焊接参数进行工艺评定试验。试验用坡口形式如附图所示。

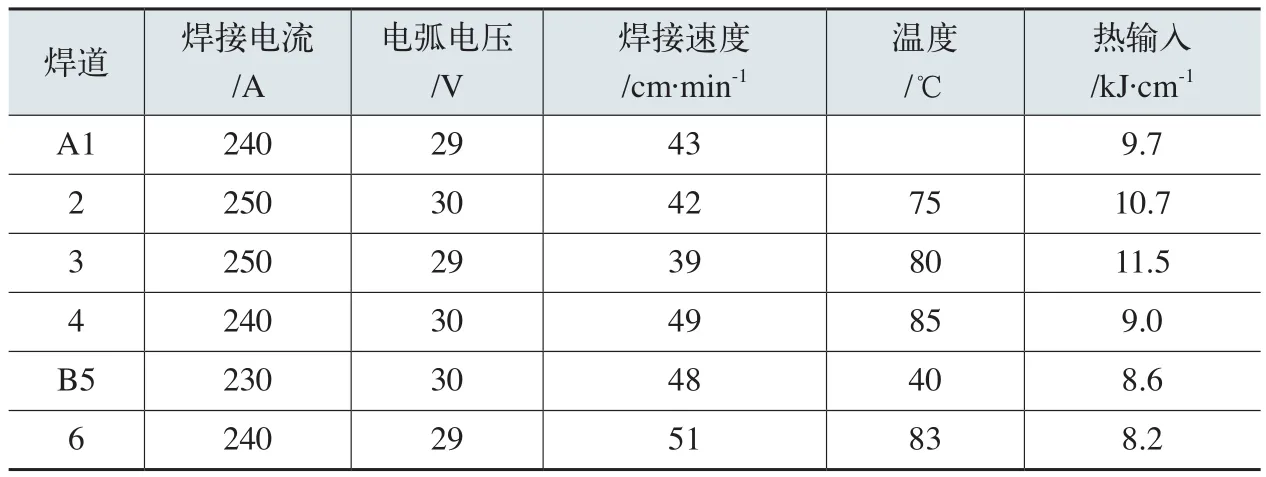

工艺评定号:PQR0601,电流采用直流CC DC+,焊丝选用THERMANIT 625、φ1.6mm,焊剂为MARATHON 444。具体焊接参数如表8所示。

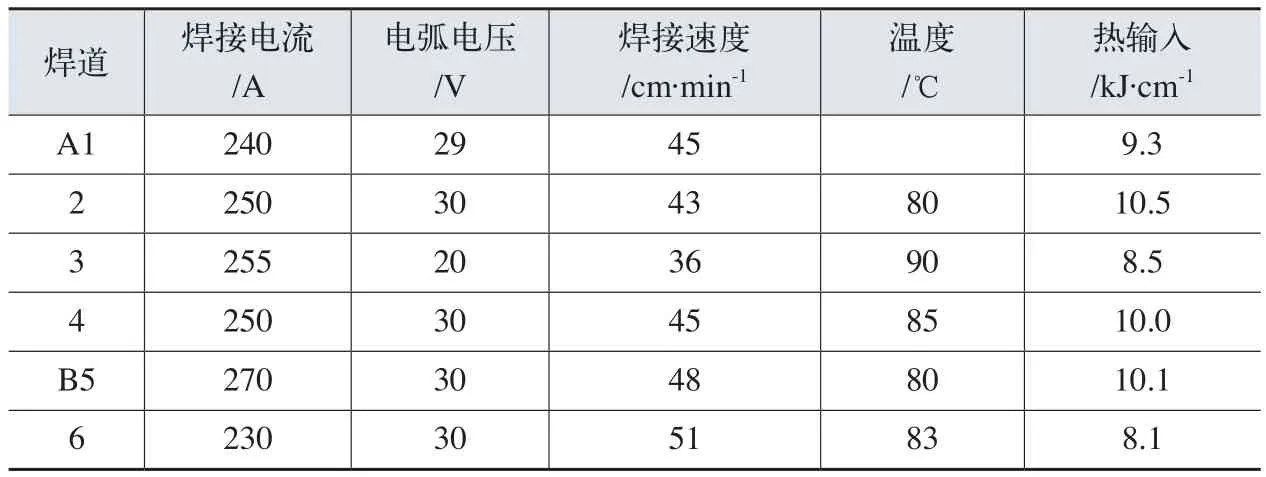

工艺评定号:PQR0603,电流采用交流 CV SQUAARE WATE,焊丝选用THERMANIT 625、φ1.6mm,焊剂为MARATHON 444。具体焊接参数如表9所示。

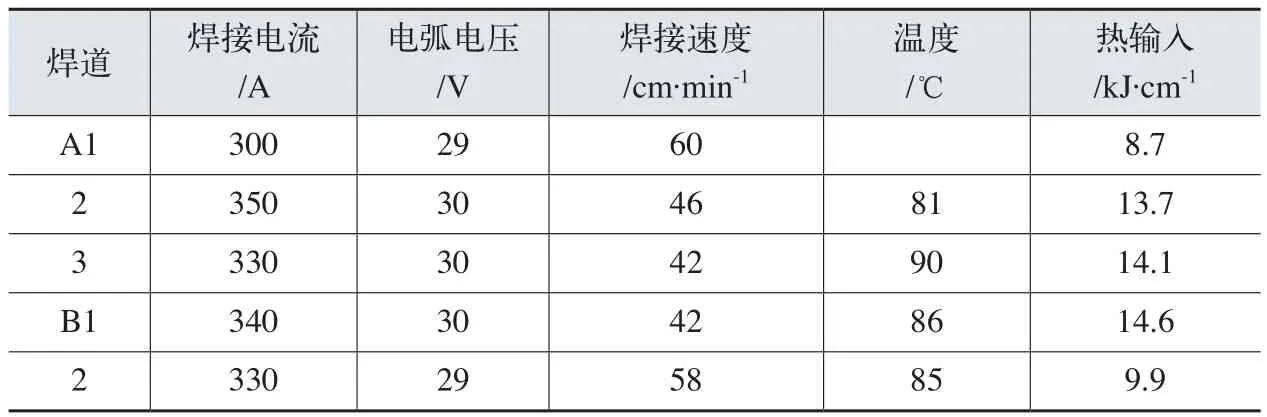

工艺评定号:PQR0605,焊接电流采用交流: CV SQUARE WAVE,焊丝选用THERMANIT C276、 φ2.4mm,焊剂为MARATHON 104。具体焊接参数如表10所示。

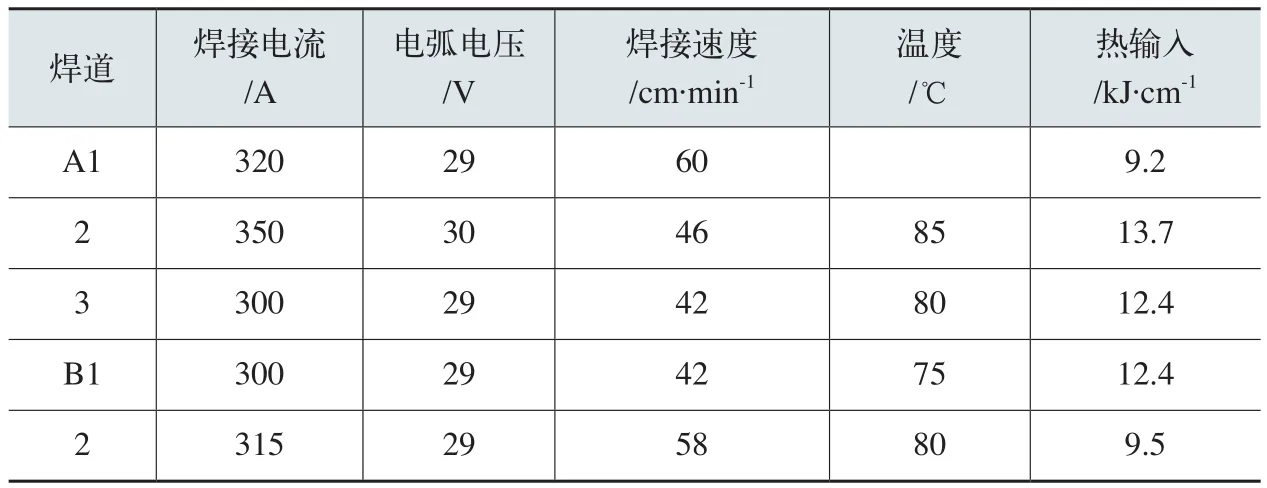

工艺评定号:PQR0606,焊接电流采用直流: CC DC+,焊丝选用THERMANIT C276、φ2.4mm,焊剂为MARATHON 104。具体焊接参数如表11所示。

(4)结果分析 通过采取以上措施,我们再一次做力学性能试验,得到合格的焊缝。

坡口形式

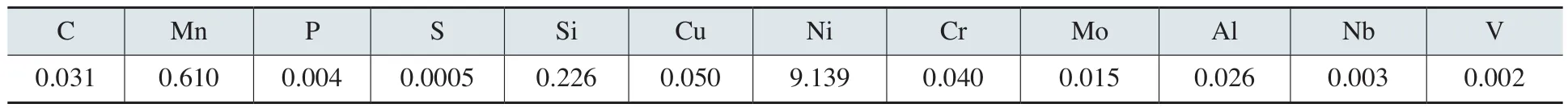

表3 9%Ni钢的化学成分(质量分数) (%)

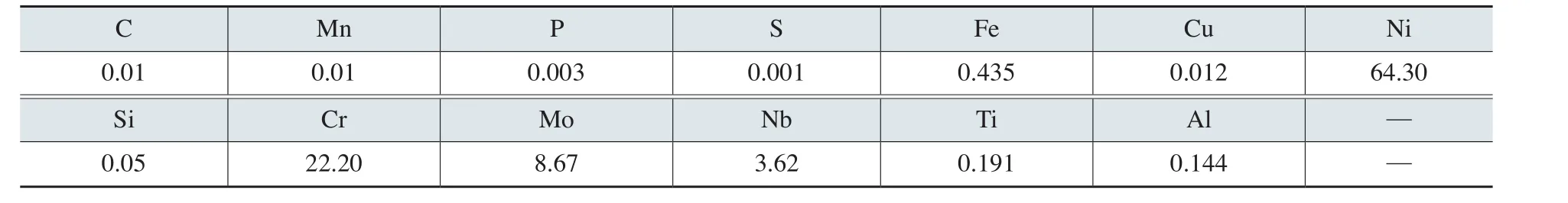

表4 焊丝THERMANIT NIMO C276的化学成分(质量分数) (%)

表5 焊丝THERMANIT 625的化学成分(质量分数) (%)

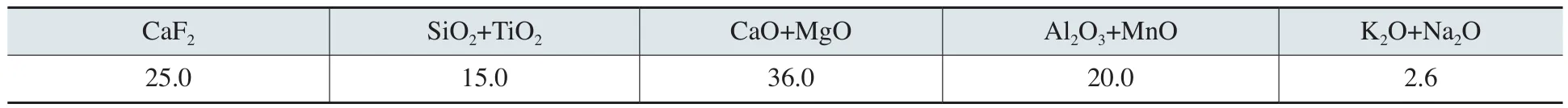

表6 焊剂MARATHON 444的化学成分(质量分数) (%)

表7 焊剂MARATHON 104的化学成分(质量分数) (%)

表8 焊接参数

表9 焊接参数

表10 焊接参数

表11 焊接参数

对试件PQR0601、PQR0603、PQR0605、PQR0606进行金相试验,宏观腐蚀合格。

对试件PQR0601、PQR0603、PQR0605、PQR0606进行弯曲试验,在弯曲条件α=180°,A=38的情况下,面弯和背弯合格。对试件PQR0601、PQR0603、PQR0605、PQR0606进行冲击试验,在-196℃的条件下,冲击吸收能量和侧向膨胀量均合格。

5. 结语

通过上述分析,施工中采用如下措施,即可得到满意的焊接质量。

(1)做好坡口的焊前清理工作,在焊缝两侧50mm范围内焊前必须用角向砂轮机打磨干净,不得有铁锈及其他污染物。

(2)严格控制焊接热输入,选择合适的焊接电流,电弧电压及焊接速度。

(3)焊接材料要有严格遵守管理规定,焊剂一定要烘干,烘干温度300~350℃,时间2h,严格执行焊接材料发放、回收、烘干制度。

(4)做好每天的天气、环境温度、湿度记录工作,根据现场情况决定预热措施等。

(5)保证定位焊缝的质量,定位焊长度应>50mm,正式施焊前应检查定位焊缝,若发现裂纹要及时处理。

(6)严禁在9%Ni钢母材上随意打弧、点焊,所有弧坑、工夹具缺陷都必须补焊,打磨清理后进行着色检查。

(7)工艺评定所用的焊材,操作性能、工艺性能好,容易掌握其焊接时的特点,焊接时一般可得到满意的焊接质量。

(8)焊工在施工前还必须经过培训,以保证实现焊接的高质量、高效率。

(9)对焊条电弧焊进行工艺评定,以确定焊接的规范并用于培训焊工。