大吨位焊接翻转变位机的设计

■ 李俊超

扫码了解更多

1. 概述

焊接变位机作为一种常用的焊接辅助设备,是一套完整的焊接系统中重要组成部分。在焊接系统中,用于装夹工件并带动工件翻转变位,将工件上的各道焊缝位置转动到最佳姿态来配合焊接机器人或者焊接专机完成焊接过程。变位机除了少数以标准品形式出现外,大多为非标设备,其结构类型也呈多样化存在。所以此焊接翻转变位机是根据实际工况设计的一个操作方便、可靠性高的设备,并基于实际使用经验总结出了一套科学实用的此类焊接变位机设计方法和使用经验。

2. 焊接变位机的设计

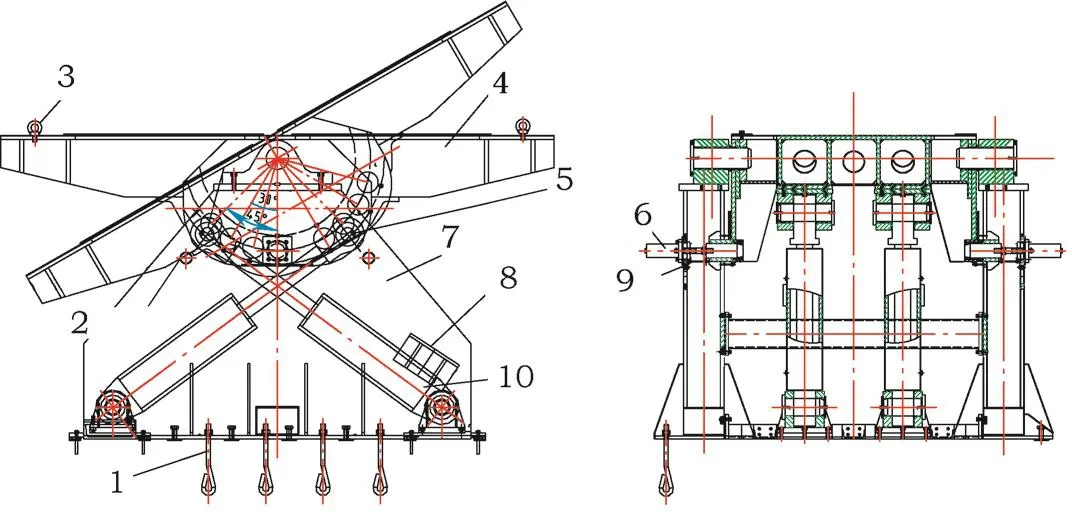

(1)设备概述 设备主要由支撑台面、底座、翻转液压缸、锁销液压缸、定位光电传感器及锁紧位置传感器等部分组成。支撑台面由型材和板材焊接而成,用于支撑40t工件及夹持工件的工装。底座也采用型材和板材焊接而成,主要起设备的支撑作用,连接液压缸和支撑台面,翻转液压缸和锁销液压缸均为定制产品,结构稳定,性能优良。主要为设备提供动力,用于设备各个位置的翻转和支撑台面的锁紧。

在此设备中,定位光电传感器主要是利用比例放大的方式进行定位,锁紧位置传感器用于判断锁销是否完全锁紧或者拔出。只要当单侧的两个锁紧位置传感器都感应到感应物或者都感应不到感应物时,才可以进行下一步动作。

(2)设备的关键点设计 根据实际设备的工作状况(见图1),采用翻转液压缸交叉布置,支撑台面在翻转过程中需准确,稳定的到达并停止在0°、±30°、±45°5个位置上,并在到达位置后使用锁销进行锁紧。同时保证支撑台面可以承受45t的工件及工装,且台面不变形,其强度、刚度均符合要求。本文从这三个关键点进行阐述。

第一,翻转液压缸的支撑方式:此支撑方式采用交叉布置,并且通过支撑台面进行刚性连接,液压缸的另一端连接在底座上。在工作时一个液压缸伸出,另一个液压缸收缩的,这样可以避免液压缸同时伸出和收缩。

首先,可以增强液压缸的稳定性,因为同时伸出时,液压缸就形成的一个细长杆的模型。稳定性很差,设备容易出现晃动。而此设计方式为一个收缩,一个伸出是两个液压缸交替承受设备的压力,这样有效避免了危险点的出现。

其次,可以避免在液压缸运行过程中两个液压缸同时出现死点。可以在极限位置时,一个液压缸杆伸出,另一个收缩。

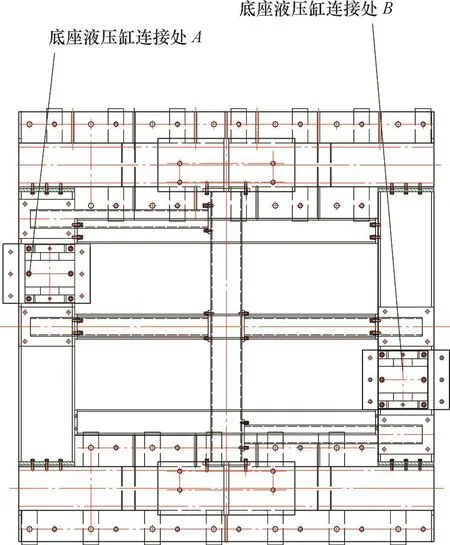

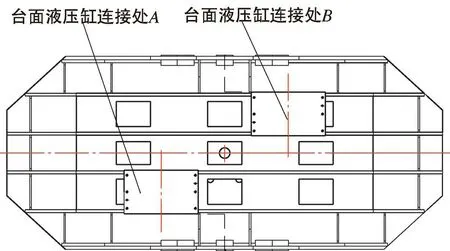

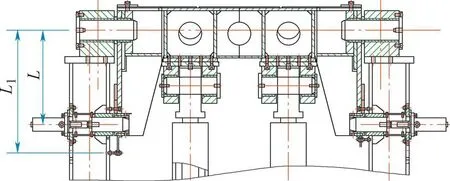

最后,此连接方式增大了支撑的范围,且采用对称连接方式,有效地增大了设备的整体刚性,对设备的底座,加大了设备的受力面积,减小对地面的压力,如图2所示。对支撑台面,是对称支撑台面的负载,这样可以有效地均匀支撑负载,如图3所示。

图1 设备整体示意1. 地脚螺栓 2. 底座吊装孔 3. 吊环螺钉 4. 支撑台面 5. 定位光电传感器6. 锁销液压缸 7. 底座 8. 机械极限限位 9. 锁紧位置传感器 10. 翻转液压缸

图2 底座连接示意

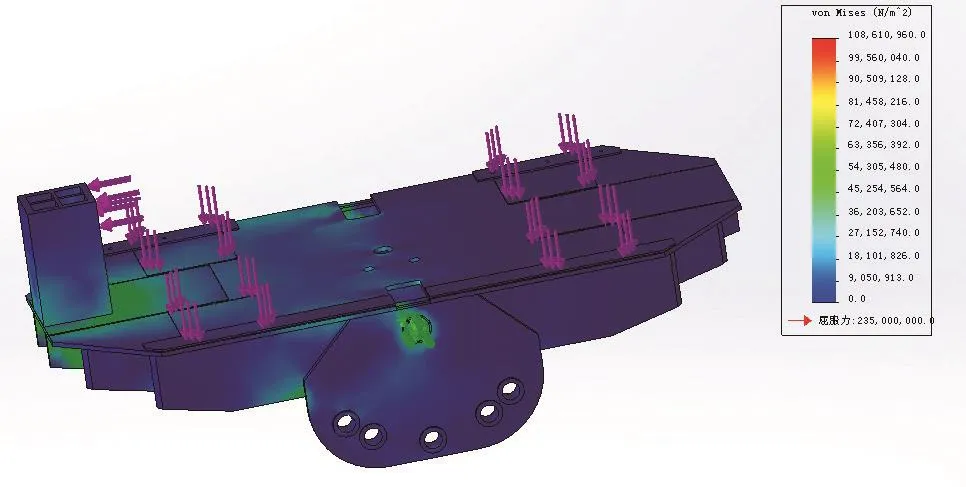

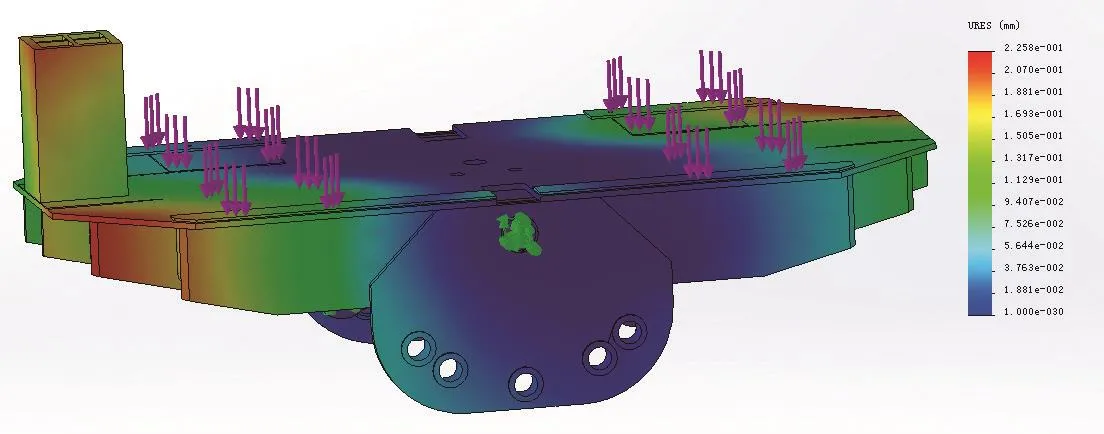

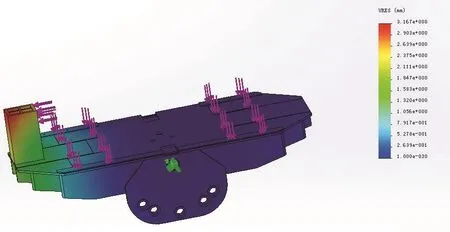

第二,支撑台面的设计:采用型材和板材焊接成箱式结构,中间加纵肋和并进行去应力处理。使用SolidWorks建立支撑台面的三维模型,使用SolidWorks自带软件Simulation进行分析。只要对位置为0°、45°的工况下,进行受力分析即可。支撑台面材料选取普通碳钢,在0°时只受工件的重力,45°所受力为工件的重力和一端挡块的阻力。支撑台面通过旋转支撑轴连接在底座上,在旋转支撑轴和滑动轴承间的接触面上,定义铰链约束。划分网格和进行分析运算。已知工件和工装的重量为40t,台面受力的应力、应变分析结果如图4~图5所示。

从图中可以看出,应力值为0°时为52MPa,45°时为108 MPa。变形值为0°时为0.22mm,45°时为3.16mm。

最大应力和变形发生在45°时,其数值为108MPa。最大位移为3.16mm,变形比率为3.16/2500=1/1264,符合设计要求。

在有限元分析和试验中,台面的刚度和强度都符合设计要求。台面的应力、应变均具有良好的安全系数,应用效果良好。

第三,转角度的定位:此设备要求在0°、±30°、±45°5个位置使用5个光电开关进行定位。定位完成后使用两个液压缸推进定位销在设备两侧进行固定,同时每个液压缸使用两个光电开关进行锁销液压缸的位置的判定,进行锁紧和拔出,如图8所示。

3. 变位机应用效果

(1)提高了焊接质量稳定性 焊接电流、焊接时间和焊接姿态等对焊接结果起决定作用,采用变位机辅助进行自动化焊接保证每次焊接时焊点参数完全一致,焊接时每个焊点焊接姿态都是固定的,焊点位置也是精确定位的,可以极大提高和稳定焊接产品质量,同时也降低了对工人操作技术的要求,因此焊点质量是稳定的。

(2)改善工人的劳动条件 采用变位机辅助焊接,工人只需装卸工件,远离了焊接飞溅,工人不再搬运笨重的手工焊钳,减轻了工人的劳动强度。

(3)提高劳动生产率 自动化系统可以24h连续生产,每台工作站配备一名操作工人即可, 减少了人力成本。

(4)产品周期明确,容易控制产品产量 工件的生产节拍是由程序编制,因此焊接件的生产周期固定,很容易根据需求量编制生产计划。

(5)避免焊钳和夹具碰撞,增加了设备的使用寿命 常规手动焊接时,由人工操作焊钳焊接,焊钳与夹具的磕碰是不可避免的,长时间会造成夹具的变形,影响夹具的精度,同时减少了焊钳和夹具的使用寿命;而采用变位机辅助的自动化焊接时,焊钳与夹具的碰撞是不允许的,因此设备维护费用很低,延长了使用寿命。

图3 支撑台面连接示意

图4 0°应力分析

图5 45°应力分析

此设备根据客户现场的实际应用对比来看,大大提高了生产效率,客户在其中国、巴西、南非等生产制造厂推广使用。

4. 使用的注意事项

(1)当设备达到45°或者-45°时设备只能朝向0°的旋转位置运行,不能再向其反方向运行。

(2)为消除惯性误差,当翻转当某个位置时需要停止3s,然后在进行锁紧液压缸的动作,且锁紧液压缸采用手动或者自动的两种运动方式。

(3)设置互锁控制方式,必须当锁紧液压缸完全拔出时,支撑台面才能进行动作。

图6 0°应变分析

图7 45°应变分析

图8 设备定位角度示意

5. 结语

分析了此焊接翻转变位机在设计过程中一些关键点的设计过程, 强调了设备稳定性,强度,刚度和定位方式的的重要性,并结合实际经验,提出切实有效地解决方法。从安装维护角度考虑设备上设计了吊装孔和吊环螺钉,底座采用地脚螺栓预埋的方式进行固定,大大提高设备的稳定性。同时,提出和强调传统与现代结合的设计理念,将理论知识、实际经验、三维设计及有限元仿真等方法有机结合,取长补短,达到最优化设计,提高设备性能。设备在客户的使用中提高了生产效率。

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2010.

[2] 王政,等.焊接工装夹具及变为机械图册[M].北京:机械工业出版社,2006.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

[4] 林尚扬,等.焊接机器人及其应用[M].北京:机械工业出版社,2000.

[5] 王纯祥.焊接工装夹具设计及应用[M].北京:化学工业出版社,2014.