35Mn铸钢件的焊接

■ 田树军,范喜原

扫码了解更多

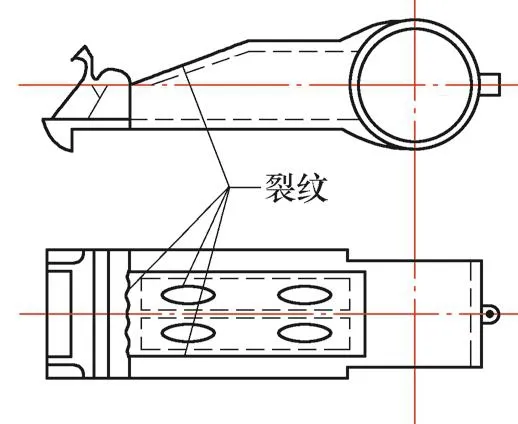

动颚板是石料破碎机的重要部件,材质为35Mn,属于合金钢铸造件,如图1所示。由于该件在受力不匀、严重磨损、反复受冲击的不良条件下工作,致使动颚板产生裂纹,甚至断裂的情况经常发生(我所在的地区石料厂很多),严重影响石料厂的正常生产,同时该件价格昂贵,采购也较困难。经化验得知该铸钢件碳当量较高(大约0.63%),焊接性较差。焊接时如工艺方法不当,极易产生淬硬组织,焊后容易产生裂纹(有的动颚板先后焊接了4次,均产生裂纹)。

经探索、试验采取以下焊接工艺方法,对多台石料破碎机的动颚板进行了焊接修复,使用良好,有的已使用两年多均未在焊接区域开裂,收到了良好的效果。动颚板形状及常发生的裂纹部位如图2所示。

1. 焊前准备

(1)选用ZX5—400型弧焊机,直流反接。

(2)选用φ4mm的E6015电焊条进行焊接,焊条烘干温度为350℃,保温1.5h;选用φ4mm的D207焊条进行表面的堆焊,增加硬度,焊条烘干温度为250℃,保温1.5h,随用随取。

图2 动颚板形状及裂纹

(3)根据动鄂板裂纹的部位用氧乙炔切割方法开V形或X形坡口,并将坡口及坡口两侧60mm范围内的油污、铁锈及氧化皮清理干净,使之露出金属光泽。

(4)焊接部位预热温度为150℃左右。

(5)要求定位焊缝长度≥20mm,高度≥4mm为宜,以防止产生裂纹。定位焊的两端磨成缓坡状,以利接头。

2. 施焊

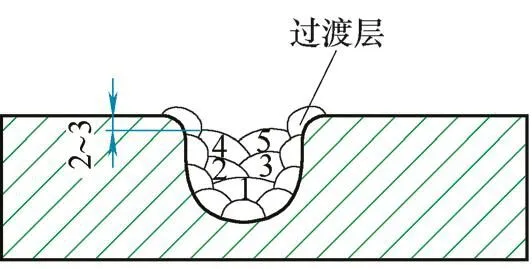

(1)E6015焊条的焊接 施焊时应尽量减少热输入,减小熔合比。具体做法是:先焊过渡层,然后再采用多层多道,焊条不摆动,以直线或划小圆圈运条方式为宜。在保证熔合良好的情况下,焊接电流应小些(φ4mm焊条电弧焊接电流150~160A),焊接速度快些,每焊完一道,应立即清渣,并及时锤击焊缝及焊缝区域,发现气孔、夹渣、熔合不良等缺陷,要认真处理后重焊。焊接过程不中断、填满弧坑,最后焊至离动鄂板表面2~3mm留下不焊,焊接顺序如图3所示。

(2)D207焊条的焊接 为增加动鄂板表面的耐磨性,采取硬度较高的φ4mm的D207焊条将图3预留的2~3mm坡口进行堆焊。焊接电流不宜太大(150A),同时在保证熔合良好的情况下,焊接速度也应快些,堆焊时焊条不摆动,以直线运条为宜,焊接速度要均匀,做到层与层搭接平整光滑,不得有夹渣等缺陷,熄弧时要填满坑,防止产生弧坑裂纹。

图3 焊接顺序

3. 焊后处理

为消除应力,均衡组织,焊后及时将焊缝及附近200mm范围用氧乙炔火焰加热到600~700℃,立即用干燥白灰覆盖,自然冷却后装机使用。

4. 效果

该焊接方法简单,便于操作,避免了裂纹的产生,既达到了使用强度,又满足了硬度要求,同时还节省了资金,缩短了修复工期,收到了较好的效果。

[1]范绍林. 焊工操作技巧集锦110例[M]. 北京:化学工业出版社,2012.