5083铝合金中厚板变极性等离子弧立焊工艺试验

■ 苏太举

扫码了解更多

1. 概述

目前,国内输变电用高压电器设备的外壳均采用铝合金,其重量轻,壳体温升几乎不受通流的影响,防腐性能高;但铝合金壳体强度小,所以厚度比传统的钢制壳体大1~2倍;其内充SF6气体,工作压力一般在0.5MPa左右,焊缝质量要求X探伤II级合格,超声波检测I级合格。传统铝合金焊接多采用TIG焊、MIG焊,其熔深浅,生产效率低, 适合于铝合金薄板的焊接;变极性等离子弧焊弧柱挺度好,热量集中,熔深较大,焊接厚度大,减少对厚大铝合金的多层道焊,且焊接过程中通过阴极雾化作用能够同时清理焊缝正面、钝边、背面氧化膜,清除焊缝杂质,保证焊缝内在质量。故此本文通过一系列焊接试验,证明采用变极性等离子弧立焊中厚板铝合金的可行性,且在保证焊接质量的前提下,制定出一套成熟的焊接工艺应用于生产实际。

2. 试验方法及材料、设备选用

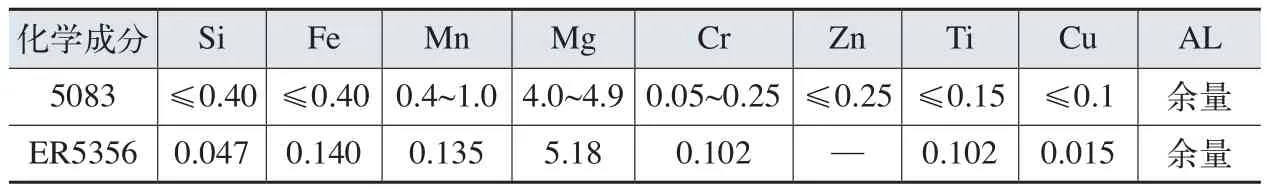

试验选用艾美特双逆变变极性等离子焊接系统施焊,电源VPC-450;试板16mm厚5083铝合金板;焊丝ER5356,φ1.6mm;保护气体选用50%Ar+50%He混合气体。焊后对焊接试板进行X探伤检查、超声波检查及力学性能分析,研究此种焊接方法的优缺点及适应性,总结出一套成熟的焊接工艺参数,指导中厚板铝合金壳体的焊接。母材和焊丝的化学成分如表1所示,母材力学性能如表2所示。

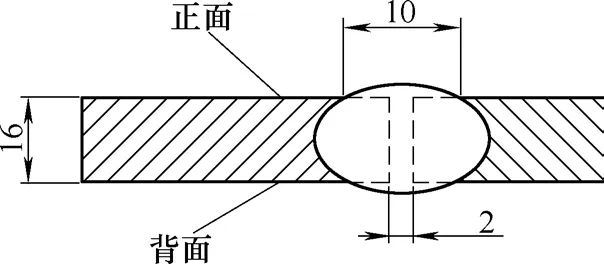

3. 试板接头及坡口形式

试板采用对接I形坡口,对接角度约0°,对接间隙0~2mm,具体结构如图1所示。

图1 接头及坡口形式

表1 5083铝合金母材及ER5356焊丝化学成分(质量分数) (%)

表2 母材力学性能

4. 焊接工艺

(1)焊前准备 焊接前清洗焊接试板坡口及坡口两侧,去除油污,随后用不锈钢丝刷打磨,将坡口两侧30~40mm打磨露出金属光泽,手工TIG定位焊试板,两端焊接引弧板和收弧板。

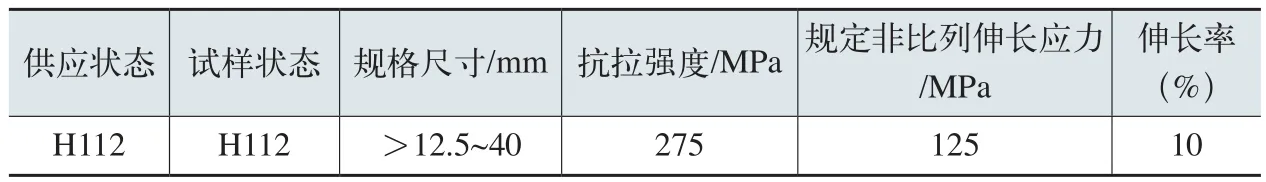

图2 正面焊缝成形

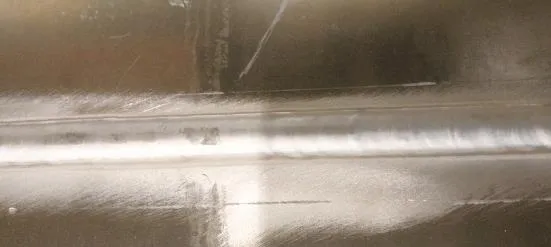

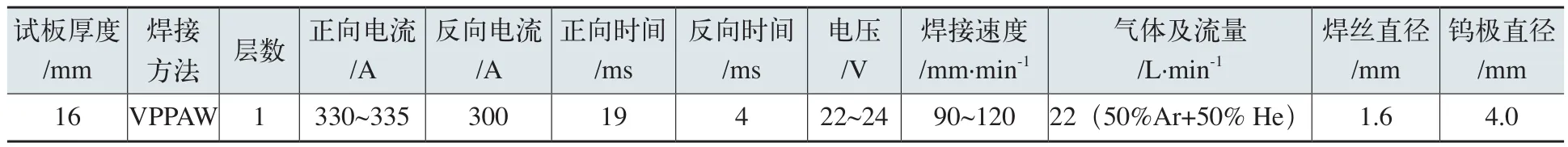

(2)焊接参数 焊接采用穿孔立焊工艺,首先在引弧板起弧,同时供给氦氩混合气进行保护,形成穿孔熔池后开始送丝,待等离子弧稳定过渡到试板上的同时通过阴极雾化作用清理焊缝正面、背面氧化膜,清除焊缝杂质;随时微调设备,保证焊缝成形及焊接质量正背面焊接成形如图2、图3所示,具体工艺参数如表3所示。

图3 背面焊缝成形

(3)焊缝检测 焊缝外观检测:焊缝成形良好,表面无缺陷,焊缝外观符合标准规定,按JB 4730.2—2005,Ⅰ级标准,检测合格。 X探伤检测: 焊缝无气孔、裂纹、未熔合等缺陷,达到JB 4730—1994 II级标准,检测合格。超声波检测: 无超标缺陷,达到JB 4730—1994 I级标准,检测合格。

(4)焊接接头拉伸和弯曲性能试验 用机械切割法切除试板两端各25mm,然后从试板上截取焊接接头拉伸试样、弯曲试样。拉伸试验和弯曲试验在WE600B液压万能试验机上进行,试验按照标准 JB4734—2002《铝制焊接容器》进行,焊接接头的拉伸试验结果如表4所示,弯曲试验结果如表5所示。

表3 焊接参数

表4 焊接接头拉伸试验结果

表5 焊接接头弯曲试验结果

5. 结语

变极性等离子弧立焊焊接中厚板铝合金与传统MIG、TIG相比,有着明显的工艺优势,电弧能量更集中,电弧挺度高,穿透性好,在氩氦混合气保护下,焊前不用预热,不开坡口一次性可焊透16mm厚铝合金,可以实现单面焊双面成形,焊缝成形及焊接性能良好,同时在劳动强度和生产效率上优于以往的传统工艺方法,各项试验结果满足标准要求。

[1] 中国机械工程学会焊接学会.焊接手册.第2卷2版,材料的焊接[M].北京:机械工业出版社,2001.8.

[2] 张宏光,魏铀泉. 铝合金变极性TIG/PAW焊接技术及其应用[J].电焊机,2006,36(2):1-6.

[3] 林钢,林慧国,赵玉涛. 铝合金应用手册[M]。北京;机械工业出版社,2006.1.