基于DVS1612的铁路货车制动缸座焊缝疲劳强度分析

何文信,傅茂海,李亚威,李 杰

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

制动缸是列车制动过程中的关键部件,在制动动作实施过程中,制动缸座将承受较大的机械负荷,工作条件极为恶劣,因此制动缸座的强度和可靠性问题一直是制动计算设计中的一个关键问题。随着高速重载列车的出现,对制动缸座的强化程度和性能要求不断提高,制动缸在制动与缓解的交变载荷作用下承受复杂的变载荷作用,特别是在列车紧急制动时,制动缸座在较大的冲击力作用下往往会在焊缝区形成疲劳裂纹,其强度计算和评估是制动缸座设计与计算中的难点。

在本世纪以前,我国对高速及重载列车可靠性的认识和研究水平与先进国家相比尚有一定差距,在投入实际运营的机车车辆中,时有影响列车安全运行的关键承载结构发生疲劳破坏,如准高速客车CW-2转向架焊接构架的箱形侧梁、“蓝箭”号高速动力车车体底架变压器安装横梁和某出口大功率内燃机车底架主梁鱼腹圆弧过渡部位等]1]的疲劳破坏,给机车车辆制造行业带来巨大经济损失,也严重危及到铁路运输的安全。

众所周知,疲劳裂纹常起始于高应力集中、强度薄弱区域,并最终导致结构的疲劳破坏。对于焊接结构,由于焊接接头部位存在较大的应力集中,且常伴随有各种焊接缺陷,显然其是最容易发生疲劳破坏的区域]2-3]。因此,各种焊接接头的疲劳强度分析是整个焊接结构疲劳分析的重点。目前,对焊缝疲劳强度的分析多采用基于各个标准所规定的方法,主要有名义应力法、结构应力法、缺口应力—应变法、断裂力学法等。本文采用德国焊接协会标准DVS1612—2009《Design and fatigue testing of welded steel joints in the railway》所规定的名义应力法,得出焊缝节点材料利用度最大的10个节点,以确定焊缝是否满足标准规定的疲劳强度要求。

1 制动缸座的计算模型及载荷工况

1.1 制动缸座的计算模型

制动缸座是制动缸和车体底架之间的连接件,其三维模型如图1所示。

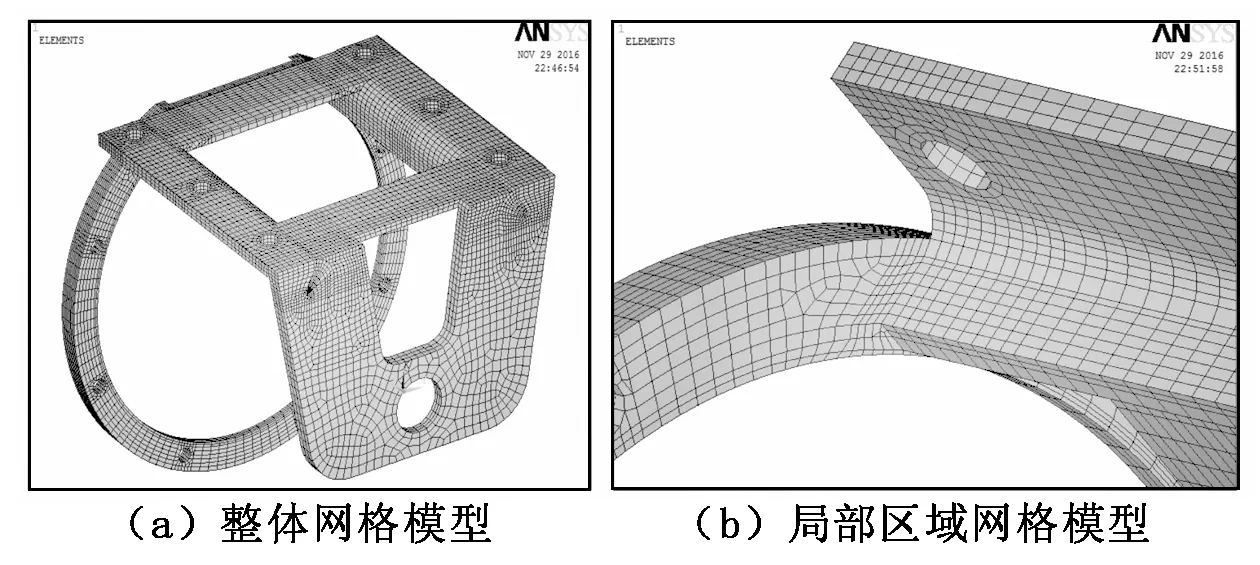

将已有的制动缸座的三维模型导入到ANSYS中,制动缸座有限元分析模型采用空间笛卡尔坐标系,该坐标系中,Z轴指向车辆运行方向,Y轴与线路方向相垂直,X轴垂直于轨道平面,其正方向为竖直向上。制动缸座为铸造件,采用Solid45单元对其进行实体网格划分,整体单元尺寸设置为7 mm,共离散为28 259个节点、21 030个实体单元。制造材料Q235的属性如表1所示,制动缸座的有限元模型如图2所示。

表1 制造材料Q235的属性

1.2 制动缸座的载荷工况

根据制动缸的设计技术条件,在对制动缸座的焊缝进行疲劳强度评定时,需对制动缸座进行台架试验,其基本要求是:在制动缸活塞行程为155 mm、制动缸压力为380 kPa的条件下进行25万次的耐久试验,才能满足制动缸座焊缝的疲劳性能试验要求。

2 制动缸座焊缝的疲劳强度评定程序

本文根据德国焊接协会标准DVS1612—2009对制动缸座焊缝采用名义应力进行评定,标准认为通过有限元仿真或应变仪测量的焊缝应力应该取距离焊缝焊趾1个~1.5个板厚的点的应力作为该点的名义应力,而且沿焊缝方向的正应力、垂直于焊缝方向的正应力及沿焊缝方向的剪应力对焊缝的疲劳破坏起决定性作用,因此须分别考察三向应力及应力的组合效应。焊缝的疲劳强度评定程序如图3所示。

图2 制动缸座的有限元模型

图3 焊缝的疲劳强度评定程序

2.1 焊缝疲劳分析的控制参数

DVS1612—2009对焊接接头的疲劳评估需要对三向应力分别进行评估,最后还要考察三向应力的组合效应。

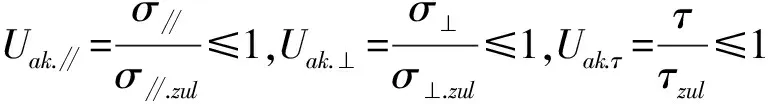

各向应力的材料利用度应满足式(1)的要求:

(1)

其中:σ∥为沿焊缝方向的正应力;σ⊥为垂直焊缝方向的正应力;τ为沿焊缝方向的剪应力;σ∥.zul为沿焊缝方向的许用正应力;σ⊥.zul为垂直焊缝方向的许用正应力;τzul为沿焊缝方向的许用剪应力;Uak.∥为沿焊缝方向正应力的材料利用度;Uak.⊥为垂直于焊缝方向正应力的材料利用度;Uak.τ为沿焊缝方向剪应力的材料利用度。

处于多轴应力状态的结构,其组合应力的材料利用度Uak还应满足式(2)的要求:

(2)

2.2 焊缝分级及许用应力的确定

DVS1612—2009将焊缝正应力的疲劳特性分为9个等级,从B到F2;母材正应力的疲劳特性分为2个等级,从A到AB;焊缝剪应力的疲劳特性分为5个等级,从G到H-;母材剪应力的疲劳特性只有一个等级,即G+。标准同时给出了相应许用应力的计算公式及许用应力与循环应力比Rτ的Moore-Kommers-Japer图。材料Q235的许用正应力σzul与循环应力比Rσ及剪应力τzul与循环应力比Rτ的MKJ图分别如图4、图5所示。图5中的S235和S355为德国钢牌号,对应我国的Q235和Q345。

3 制动缸座焊缝的疲劳强度计算结果

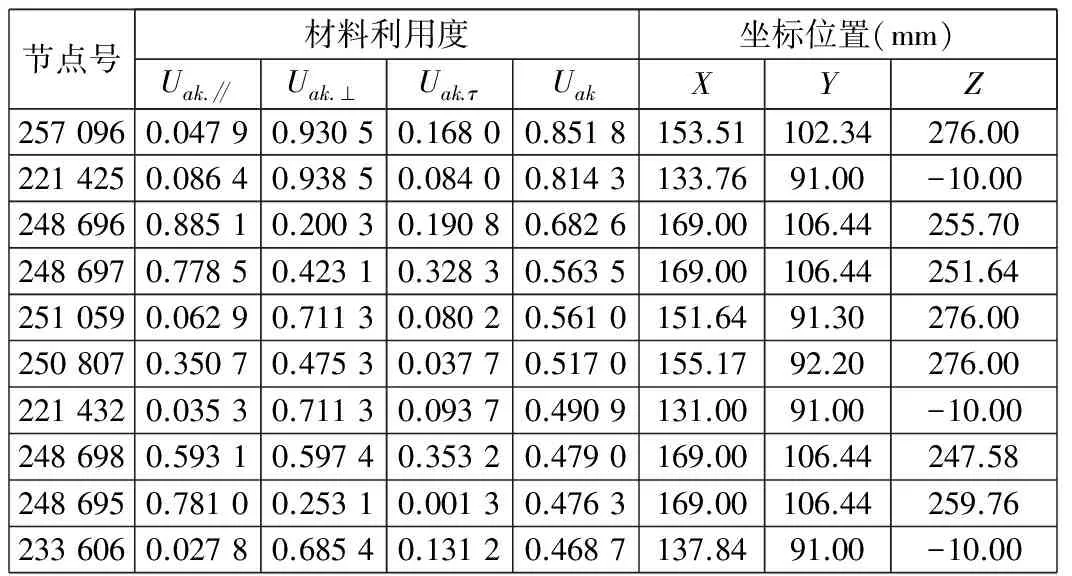

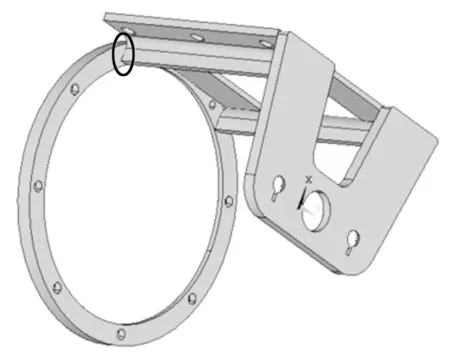

通过读取ANSYS的计算结果,编写后处理程序,对疲劳计算结果进行处理,制动缸座关于XOZ平面对称,去除对称节点可以得到制动缸座焊缝材料利用度最大的10个节点的节点号、材料利用度及坐标位置,如表2所示,疲劳强度最薄弱部位在图6中的黑色圆圈。

图4 DVS1612标准给出的正应力的Moore-Kommers-Japer疲劳曲线

图5 DVS1612标准给出的剪应力的Moore-Kommers-Japer疲劳曲线

节点号材料利用度坐标位置(mm)Uak.∥Uak.⊥Uak.τUakXYZ2570960.04790.93050.16800.8518153.51102.34276.002214250.08640.93850.08400.8143133.7691.00-10.002486960.88510.20030.19080.6826169.00106.44255.702486970.77850.42310.32830.5635169.00106.44251.642510590.06290.71130.08020.5610151.6491.30276.002508070.35070.47530.03770.5170155.1792.20276.002214320.03530.71130.09370.4909131.0091.00-10.002486980.59310.59740.35320.4790169.00106.44247.582486950.78100.25310.00130.4763169.00106.44259.762336060.02780.68540.13120.4687137.8491.00-10.00

图6 制动缸座焊缝疲劳强度最薄弱的部位

从表2的结果可以得出:制动缸座焊缝每一个节点的各个应力分量的材料利用度均小于1,总的材料利用度也小于1.1。根据DVS1612—2009可知,货车制动缸座焊缝的疲劳强度满足标准要求。

4 结论

(1) 制动缸座承受着复杂的变载荷作用,在长期的服役过程中焊缝是其疲劳薄弱部位,因此必须通过仿真或者试验进行焊缝疲劳强度校核和评估。

(2) 根据DVS1612—2009标准,使用名义应力法对货车制动缸座焊缝进行疲劳强度评估,评估结果表明制动缸座的焊缝疲劳强度满足标准要求,其疲劳强度最薄弱的部位在前法兰盘和座板连接处,在制造及使用过程中应给予重视。

(3) 分析结果表明,制动缸座的焊缝在进行台架试验时可满足25万次的耐久试验,但在实际使用过程中载荷工况更加复杂,因此仿真分析只可作为参考。

参考文献:

]1] 米彩盈.高速动力车承载结构疲劳强度工程方法研究]D].成都:西南交通大学,2006:21-23.

]2] 周张义.高速货车转向架焊接部件疲劳强度研究]D].成都:西南交通大学,2009:112-114.

]3] 周张义,李芾,卜继玲.基于名义应力的焊接结构疲劳强度评定方法研究]J].内燃机车,2007(7):1-4.

]4] 郑李雄.铁道车辆构架焊接接头疲劳评估方法研究]D].成都:西南交通大学,2015:24-26.

]5] 安琪.高速动车组转向架柔性构架动态特性研究]D].成都:西南交通大学,2013:64-68.

]6] D·拉达伊.焊接结构疲劳强度]M].郑朝云,张式程,译.北京:机械工业出版社,1994.

]7] Kim Myung-hyun,Kim Seong-min,Kim Young-nam,et al.A comparative study for the fatigue assessment of a ship structure by use of hot spot stress and structural stress approach]J].Ocean Engineering,2009,36(14):1067-1072.