基于ABAQUS的钛合金高速切削有限元模拟

张家雨,唐德文,彭 聪,李 强

(南华大学 机械工程学院,湖南 衡阳 421001)

0 引言

钛合金具有高的比强度、比刚度和良好的抗腐蚀能力和高温性能,被广泛应用于航空航天、化工、生物医药等行业,因此对于钛合金的切削加工研究一直以来都受到人们极大的关注[1]。由于钛合金具有硬度高及热物理性能较低即λ、ρc(λ为材料热传导率;ρ为材料密度;c为材料比热容)值较小,导致在切削钛合金时,在比较宽的速度范围内易形成锯齿状切屑。锯齿状切屑的产生会造成切削力高频率的周期波动,加剧刀具的磨损速率,从而影响刀具寿命和加工质量。而对于钛合金这种难加工材料往往采用高速切削,在高速切削时由于绝热剪切,必然会产生锯齿状切屑[2]。因此,研究并预测在高速切削钛合金时不同切削参数(进给量、切削深度、切削速度)对锯齿状切屑的形态以及切削力的影响具有重要意义。

由于高速切削实验成本高昂,费时费力,有些切削数据也很难测得,而切削加工有限元模拟,可以借助计算机实时再现切削过程的切削力以及温度和应力的分布,克服了实验困难的局限性。因此,本文使用ABAQUS有限元分析软件,利用其显式求解器,分析并预测不同切削参数在高速正交切削钛合金时对锯齿状切屑的形态以及切削力的影响。

1 钛合金高速切削有限元模型

1.1 材料本构模型

材料的本构模型通常用来表示应力、应变、应变率以及温度四者之间的数学关系,在高速切削过程中,工件材料的弹塑性变形往往是在大应变、高应变率以及高温升的情况下发生的。本文采用Johnson-Cook本构模型,该模型综合考虑了应变、应变率、温度对其流动应力的影响,其表达式如下:

(1)

Ti6Al4V的弹塑性本构参数如表1所示[3]。

表1 Ti6Al4V的Johnson-Cook弹塑性本构材料参数

1.2 材料的断裂准则

在二维正交切削有限元模拟中,切屑的形成要采用相应的断裂准则,以便用来判定工件材料何时与基体分离从而形成切屑。Johnson-Cook提出的等效塑性应变动态失效准则与实验结果最为接近,其适用于高应变率下的金属变形,在该准则下工件材料的断裂失效是以单元积分点处等效塑性应变的值来判定的,当损伤参数D大于1时单元发生失效且被删除。损伤参数D的表达式为:

(2)

(3)

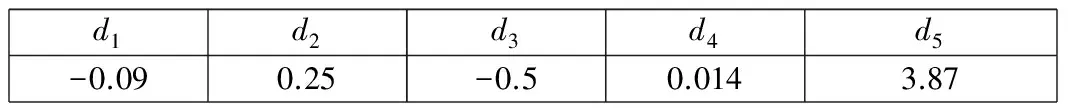

表2 Ti6Al4V的Johnson-Cook材料失效参数

2 仿真结果及分析

工件和刀具的正交切削有限元几何模型如图1所示,工件尺寸为2.5 mm×1 mm,其底部被完全固定,左右两侧在刀具以下的部分固定其水平方向的自由度。刀具材料为硬质合金,其前角为0°,后角为7°,刀具只在水平方向产生位移,由于刀具的硬度比工件的硬度高许多,故在建模时将刀具定义为刚体。工件和刀具的网格都划分为CPE4RT单元(平面应变四边形4节点减缩积分热力耦合单元)。

图1 工件和刀具的正交切削有限元模型

2.1 切削参数对切削力的影响

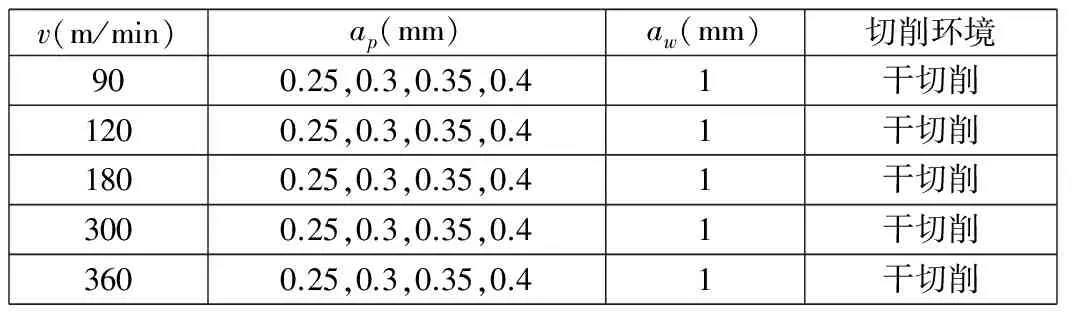

在切削宽度aw一定的条件下,仿真研究了切削速度v及切削深度ap对切削力大小与切削力波动频率的影响,仿真所用切削参数如表3所示。

表3 数值模拟参数

不同的切削参数对切削力大小影响的仿真结果如图2所示。由图2可以看出:当切削速度在90 m/min~360 m/min的范围内时,切削速度对平均切削力的影响并不大,这与Salomon[5]提出的假说一致,即高速切削中当切削速度达到某一临界值时切削速度对切削力的影响具有很好的一致性;随着切削深度的增加,平均切削力也随之升高,切削深度对平均切削力的影响更大。另外高速切削钛合金产生的锯齿形切屑,会造成切削力以极高的频率产生周期性波动。图3是在切削速度v=360 m/min、切削深度ap=0.35 mm时,锯齿形切屑形成时切削力变化曲线,其中a、b、c、d分别对应图4中的(a)、(b)、(c)、(d)四个时刻。在a时刻切削力降低至波谷处,此时第一个锯齿形节块基本形成,第二个锯齿形节块处在即将启动前的准备阶段,切削力处于较低水平,切削变形主要处于弹性变形阶段;b时刻切削力达到最大值,第一个锯齿形节块完全形成,第二个锯齿形节块开始启动,刀具受到较大的切削抗力,切削变形已由弹性变形转变为塑性变形;b时刻到c时刻切削力有所降低,这是由于切削中产生的大量热量来不及向外扩散,从而使工件材料发生了热软化,并且在c时刻切屑开始发生集中剪切滑移;c时刻到d时刻是切屑的剪切滑移发展过程,其切削力先增大直到d时刻剪切滑移结束第二个锯齿形节块基本形成,切削力降至波谷。如此往复循环,切削力从而产生增大—减小—增大—减小的周期性波动[6]。

图2平均切削力随切削速度和切削深度的变化曲线图3锯齿形切屑形成时切削力变化曲线

图5为在不同的切削速度与切削深度下,锯齿形切屑形成过程中切削力波动频率的仿真结果。由图5可以看出:切削力波动频率随切削深度的增加而减小,随切削速度的增大而增大;在同一切削深度下,随着切削速度的增大,锯齿状切屑的形成时间也就越短,从而导致切削力的波动频率增加;而随着切削深度的增大切削层随之变厚,切屑承受变形能力变大,断屑点相应后移,锯齿化频率减小,切削力波动频率相应减小。仿真结果与文献[7]研究切削仿真淬硬钢时,切削速度与切削深度对切削力波动频率的影响一致。

图4 锯齿形切屑形成过程

2.2 切削参数对锯齿形切屑几何表征的影响

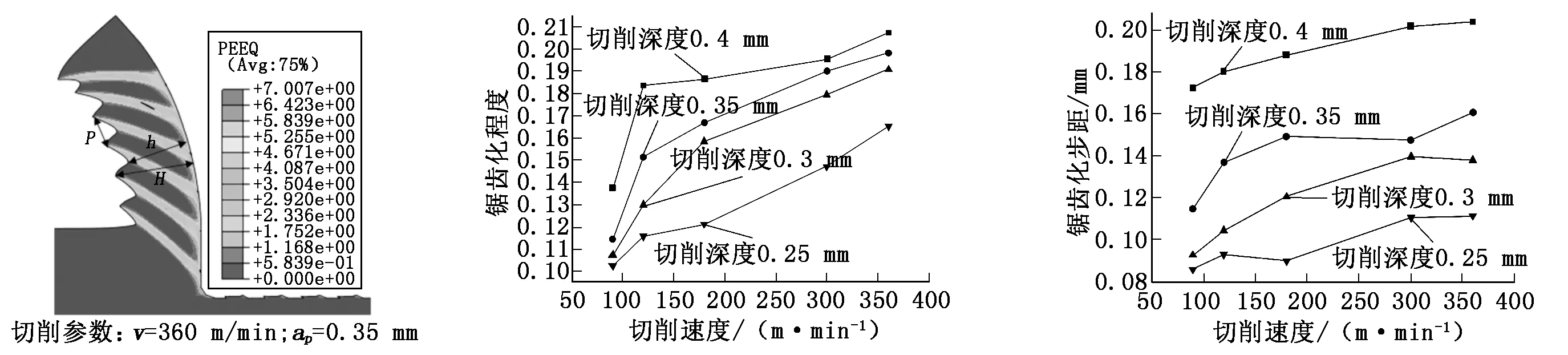

锯齿形切屑的几何表征包括锯齿化程度及锯齿化步距,这两个量都是用来反映锯齿形切屑变形程度的,只是在其衡量标准上存在差异,两者相互结合可以更好地定量描述锯齿形切屑的几何表征。锯齿化程度的计算表达式如下:

(4)

其中:GS为锯齿化程度;H为切屑底部到切屑锯齿顶峰的高度;h为切屑底部到切屑锯齿低谷的高度。而锯齿化步距P是指锯齿形切屑中两个相邻的齿顶或齿根的距离,具体测量方法如图6所示。对于每个参数都会测量多次取其平均值,其仿真结果分别如图7、图8所示。

图5 切削力波动频率随切削速度及切削深度的变化曲线

图6锯齿形切屑几何表征测量示意图图7锯齿化程度随切削速度及切削深度的变化曲线图8锯齿化步距随切削速度及切削深度的变化曲线

前人研究发现[8],在锯齿形切屑的几何变形表征中,切削速度、切削深度和背吃刀量对锯齿形切屑的变形影响较大。本文的仿真结果表明:在切削宽度一定的条件下,随着切削速度及切削深度的增大,锯齿化程度也随之增大,锯齿化步距总体呈增大趋势,该仿真结果与文献[9]所得实验结果一致。

3 结束语

本文通过建立钛合金二维正交高速切削有限元模型,在切削宽度一定的条件下,模拟仿真了不同的切削速度及切削深度对切削力大小、切削力波动频率以及锯齿形切屑几何形态的影响。仿真结果表明:当切削速度在90 m/min~360 m/min的范围内时,切削速度对平均切削力的影响并不大,切削力总体处于平稳的趋势,随着切削深度的增加,平均切削力也随之升高,切削深度对平均切削力的影响更大;切削力波动频率随切削深度的增加而减小,随切削速度的增大而增大;切屑锯齿化程度及锯齿化步距都随切削速度及切削深度的增大而增大。

参考文献:

[1] Arrazola P J,Garay A,Iriarte L M,et al.Machinability of titanium alloys(Ti-6Al-4V and Ti555.3)[J].Journal of Materials Processing Technology,2009,209(5):2223-2230.

[2] 刘战强,万熠,艾兴.高速铣削中切削力的研究[J].中国机械工程,2013,14(9):734-737.

[3] 朱文明.高速切削Ti6Al4V切削形成仿真研究[D].南京:南京航空航天大学,2007:51.

[4] Recht R F.Catastrophic thermoplastic shear[J].ASME Transactions,Journal of Applied Mechanics,1964,86:189-193.

[5] Salomon C J.Process for the machining of metals or similarlyacting materials when being worked by cutting tools:Germany,523594[P].1931-04.

[6] 刘胜.钛合金正交切削的温度场和切削力仿真与实验研究[D].南京:南京航空航天大学,2007:59.

[7] 倪斌.40CrNiMoA淬硬钢高速干切削过程的有限元仿真[D].昆明:昆明理工大学,2010:44-46.

[8] 曲迪.PCD刀具加工钛合金的实验研究[D].大连:大连理工大学,2008:44-52.

[9] 程职玲.高速切削锯齿形切屑的实验研究与有限元模拟[D].大连:大连理工大学,2015:49-53.