利用ABAQUS模拟不同模态下的金属切削过程

齐 康,闫 昊,陈祥瑶

(1.临沂市农业学校,山东 临沂 276600; 2.鲁南技师学院,山东 临沂 276000; 3.临沂市技师学院,山东 临沂 276000)

0 引言

切削过程是一个刀具和工件相互作用的复杂工艺过程,在此过程中涉及到弹性形变、塑性形变、摩擦等因素,切削的质量受到诸如刀具形状、切屑流动、温度分布等因素的影响,利用传统的解析方法很难对切削机理进行定性和定量的分析[1]。计算机技术的高速发展使得利用有限元分析软件来研究切削过程以及各种物理参数之间的关系成为可能。ABAQUS是一种大型有限元分析通用软件,在处理弹塑性大变形及与温度有关的材料性能等非线性问题上有着它独特的优势。本文基于材料形变的弹塑性理论,采用剪切失效和单元删除方法作为切屑分离准则,利用ABAQUS有限元软件,对不同摩擦状态下的切削过程进行数值计算和仿真,并对切削过程中的切削力、切屑形状和应力分布进行了分析。

1 基本理论与切削模型的建立

1.1 基本假设

利用ABAQUS有限元软件分析时的基本假设如下:①切削模型中的刀具是刚体且锋利;②被加工对象的材料是各向同性的;③不考虑刀具和工件在切削过程中的振动;④在切削过程中,切削厚度不变,采用平面应变来分析。

1.2 摩擦模型的建立

采用剪切-滑移摩擦模型来描述刀具与工件相接处面的摩擦状态,剪切应力的计算公式为:

(1)

其中:τmax为极限剪切应力;μ为滑移区的摩擦因数;σn为接触正应力。

根据工件-刀具接触处摩擦状态的不同,分为如表1所示的几种摩擦情况。

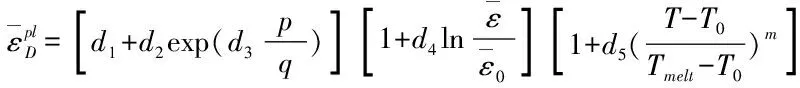

1.3 建立切削材料本构模型

本文研究的2A12铝合金材料在高速切削状态下很短时间就会发生弹塑性变形,并伴随着高温、高应力和应变等现象[2],可以采用Johnson-Cook模型综合考虑应变、应变率、热软化等因素对工件的影响,其本构模型可以表达为:

(2)

表1 工件-刀具接触处的不同摩擦情况

2A12铝合金材料的本构模型参数值见表2 。

表2 2A12铝合金的材料本构模型参数值

1.4 切屑分离准则

本文采用Johnson-Cook剪切失效损伤演化模型作为切削材料损伤的准则[3],当材料的失效参数大于1时,材料失效;当所有积分材料都失效时,该单元从网格中脱离。时效参数ω的表达式为:

(3)

(4)

1.5 建立有限元模型

图1为利用ABAQUS软件模拟二维工件与刀具建立的正交切削模型,工件尺寸设置为5 mm×4 mm,刀具材料为硬质合金。由于刀具的硬度远比工件硬度高,因此在建模时把刀具看成刚体,刀具的前角为10°、后角为9°,刀具的进给速度为0.25 mm/r、切削深度为0.3 mm、切削长度为5 mm。在加工开始之前,需要对工件进行约束,根据实际加工约束状态,在ABAQUS软件模型中限制工件在X方向和Y方向的移动。

2 模拟结果及分析

2.1 等效应力及切屑情况分析

分析得到了不同摩擦因数情况下的等效应力云图, 如图2所示。

图1 工件与刀具二维正交切削模型

图2 不同摩擦因数情况下的等效应力云图

由图2可知:等效应力主要集中在刀尖和第一变形区,工件材料在第一变形区受到严重的塑性变形,从而形成切屑,塑性流动在切屑的起始部分达到最大值,且向两边逐渐减少;在切削过程中,当刀具-工件处于干摩擦和有润滑状态时(图2(a)~图2(c)),工件的切屑呈现崩碎状,这种切屑容易飞溅伤人并产生微振现象,造成刀具切削刃负荷过大,影响刀具使用寿命;当工件-刀具接触区处于较好润滑状态时(图2(d)),工件的断屑呈现C形,这种断屑不会缠绕在工件或刀具上,一般不会伤人,是粗车中比较理想的断屑,良好的润滑有助于改善切削环境,增加刀具的使用寿命。

2.2 不同摩擦因数对切削力的影响

图3为不同摩擦因数情况下的切削力变化曲线。由图3可知:在切削过程中,切削力迅速由零增大到某一数值,并在切削过程中有一定的振动,这说明在切削起始阶段,工件主要发生弹性变形,刀具对工件的作用力逐渐变大,随后进入塑性切削,切削力有所下降,材料软化并脱离工件;随着摩擦因数的降低,切削力明显减小 ;干摩擦情况下,切削力最大,当在有润滑状态时,切削力有所下降,在良好润滑状态下,加工过程中的切削力最低。总之,在切削过程中,如果工件-刀具的接触表面处于良好润滑的状态,切削力会大大降低。

3 结语

本文利用有限元软件ABAQUS,采用高速变形条件的Johnson-Cook材料模型和断裂准则,模拟刀具切削2A12硬铝的切削过程。得到了工件-刀具在不同摩擦状态下对切屑形成、等效应力分布和切削力的影响,当处于良好润滑状态时,刀具的切削力会大大降低,切屑会得到良好的改善。本文的研究为机械加工过程中采用合理切削液,保证工件-刀具接触处的良好摩擦状态提供了借鉴和参考。

图3 不同摩擦因数情况下的切削力变化曲线

参考文献:

[1] 刘加富,张洪才.基于ABAQUS的二维金属切削有限元分析[J].机械设计与制造,2006(10): 68- 70.

[2] 艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[3] Zorev N N.Inter-relationship between shear processes occurring along tool face and shear plane in metal cutting[C]//International Research in Production Engineering.New York:ASME,1963:42-49.