压丝辊模态分析与优化设计

毛新华, 黄婷婷

(北京中丽制机工程技术有限公司,北京101111)

0 引言

化纤长丝卷绕机设计的纺丝线速度一般为2500~3500 m/min,对应的工作频率范围是150~220 Hz,作为化纤长丝卷绕机关键部件的压丝辊需要具有较宽的工作频率范围,受压丝辊结构固有频率影响,其在工作过程中容易产生结构共振问题,而其振动特性直接影响着丝饼的成型特性和长丝的品质以及卷绕机设备的工作寿命[1]。目前生产使用的压丝辊结构在设计工作频率范围内存在着结构共振问题,不能满足宽频工作的设计要求,因此优化压丝辊结构避免因结构引起的共振问题,对于提升卷绕机卷绕寿命和丝饼性能有着现实意义[2]。

本文首先对现有压丝辊结构进行了模态仿真分析,得到了现有压丝辊结构的模态频率和模态振型,分析影响压丝辊结构共振的主要频率,然后通过优化压丝辊的结构参数,使其结构的模态频率满足设计要求,通过锤击实验测得优化后的压丝辊结构模态频率与仿真结果相一致,避免了压丝辊结构在设计工作频率范围内的共振问题,提高了卷绕机工作频率范围和丝饼品质[3]。

1 现有压丝辊结构与模态分析

1.1 现有压丝辊结构

现有压丝辊是空心圆筒结构,根据压丝辊的结构和工作特点,在保持其力学性能不变的条件下,对压丝棍的结构进行简化,简化后的结构如图1所示,其中,压丝辊长为1500 mm,直径为φ95mm,壁厚为16 mm,材料为40Cr,材料密度为7.85 g/cm3,弹性模量为211 GPa,泊松比为0.277。

图1 压丝辊结构示意图

1.2 现有压丝辊模态分析

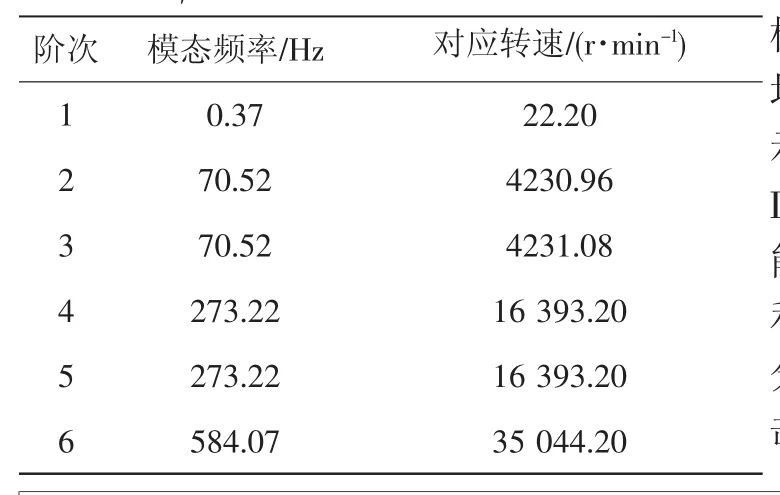

根据压丝辊结构,采用SolidWorks 2017软件进行三维参数化建模,然后在Solid Works Simulation中进行有限元模态频率仿真计算。为使压丝辊接近实际工作状况,压丝辊两端选定轴承支撑作为约束条件,然后进行网格划分,并进行模态频率计算[4]。其前6阶模态频率如表1所示,对应的模态振型如图2所示。

图2 空心压丝辊振型图

化纤长丝卷绕机中,压丝辊的设计工作频率范围是150~220 Hz。根据上述压丝辊模态分析的结果可知,现有压丝辊的4阶模态频率212.95 Hz、5阶模态频率213.62 Hz和6阶模态频率218.32 Hz均在压丝辊设计工作频率的范围内,容易引起压丝辊结构共振,从而影响丝饼成型性能和卷绕机设备寿命。

2 压丝辊结构优化

要避免压丝辊在工作频率范围内出现共振问题,须使压丝辊各阶模态频率均不能在其工作频率范围内,因此,需要优化压丝辊结构参数,改变其模态频率。压丝辊模态频率ωn的计算公式为

式中:Keq为压丝辊的等效刚度;Meq为压丝辊的等效质量。

根据压丝辊结构的模态频率计算公式可知,减小压丝辊质量或增大压丝辊的刚度均可以有效改变其模态频率。因压丝辊在工作中需要依靠自重对丝饼产生一定的压力,故应通过增大压丝辊的结构刚度来提高其4~6阶的模态频率[5]。通过改变压丝辊的直径和壁厚,经过Solid Works Simulation模态分析,得到了压丝辊直径为φ85 mm实心压丝辊的模态频率均不在工作频率150~220 Hz范围内,可以满足设计要求。直径为φ85 mm实心压丝辊的模态频率如表2所示,对应的振型如图3所示。

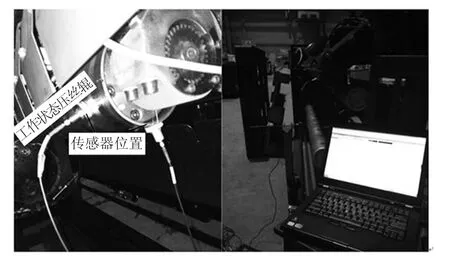

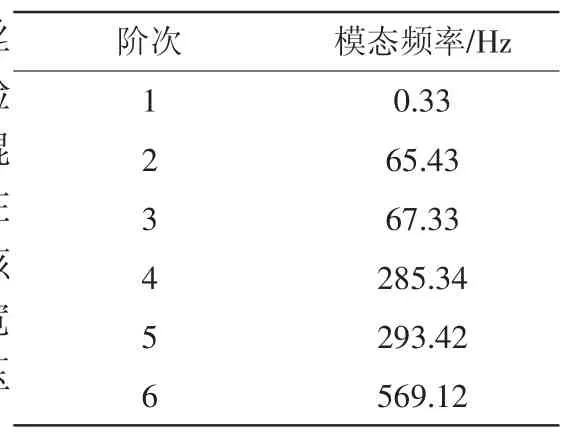

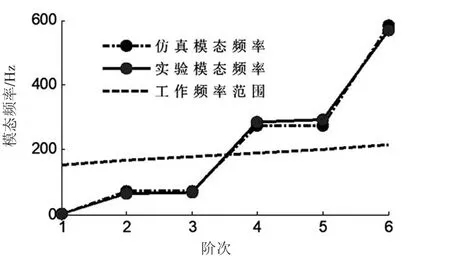

3 压丝辊模态实验

压丝辊实验模态系统由激励系统、拾振系统、数据采集和信号分析系统组成,采用力锤激励方法,2个ICP加速度传感器分别采集压丝辊水平和竖直方向上的响应信号[6],实心压丝辊模态实验现场如图4所示,采用DASP V10智能数据采集和信号处理分析仪对敲击响应信号进行传递函数FRF计算[7],得到直径为φ85 mm实心压丝辊的模态频率如表3所示。直径为φ85 mm实心压丝辊模态频率的仿真和实验对比结果如图5所示。

表2 φ85 mm实心压丝辊各阶固有频率

图3 φ85 mm实心压丝辊振型图

图4 实心压丝辊模态实验

根据图5可知,压丝辊模态仿真结果与实验结果基本一致,且压丝辊的各阶模态频率均不在其工作频率范围内,故该结构的压丝辊具有较宽的工作频率,能够满足压丝辊的设计要求。

表3 φ85 mm实心压丝辊前6阶模态频率实验结果

图5 φ85 mm实心压丝辊模态频率仿真与实验对比结果

4 结 论

针对现有压丝辊结构不能满足卷绕机宽频设计的工作要求,对压丝辊进行了模态仿真分析和结构参数优化,得知直径为φ85 mm实心压丝辊的各阶模态频率均不在其工作频率150~220 Hz范围内,根据直径为φ85 mm实心压丝辊模态实验结果,验证了压丝辊模态仿真结果的正确性,使得压丝辊满足了的工作频率设计要求,提高了卷绕机工作频率带宽范围。

[参考文献]

[1]吴小青.新型高效全自动高速卷绕头的市场展望[J].企业技术开发,2015(9):50-53.

[2]刘广喜,刘松.高速卷绕头的精密卷绕控制[J].纺织机械,2013(3):11-13.

[3]李勇,喻程,柳文琴,等.高速卷绕头振动分析及超高周疲劳寿命评估[J].机械设计与研究,2014(6):151-153.

[4]董学武,杨艳艳,张曦,等.高速卷绕头套筒的模态分析[J].中原工学院学报,2015(1):22-25.

[5] 董少伟,金守峰,邹兵兵.高速卷绕头卡盘轴的模态分析[J].纺织器材,2014,41(6):6-9.

[6] 皮骏,陶理,原郭丰.机械振动故障诊断系统的设计与应用[J].噪声与振动控制,2015(1):209-213.

[7] 刘学航,周为,周文超,等.振动频谱分析协助下薄壁零件加工工艺参数优化[J].机床与液压,2015,43(8):38-40.