煤粉在水平管道输送过程中的数值模拟

郭培红, 李 博, 朱建安,, 刘明志, 王 帅

(1.河南理工大学 机械与动力工程学院,河南 焦作 454003;2.焦作市丰创冶金机械有限公司,河南 焦作 454000)

0 引言

在炼镁回转窑煤粉制备与喷烧系统中,煤粉的输送是一个很重要的过程。当煤粉从螺旋泵送出后,通过罗茨风机经管道输送到燃烧器中的煤粉通道,再通过煤粉通道喷吹到回转窑中燃烧。其中,从罗茨风机到燃烧器这一段涉及到煤粉在水平管道内输送问题,属于气固两相流。因为煤风速度过高,管路阻力增大,能耗和磨损都会增大;煤风速度过低,不能形成气力输送,导致煤粉在管道内沉积,影响燃烧器喷烧效果。因此对煤粉在水平管道中气固两相流进行数值模拟分析,确定合适的煤风速度是十分必要的。

本文利用流体动力学数值计算CFD技术和流体力学的基本数学方程组,通过Fluent前处理软件Gambit进行三维建模和网格划分,采用标准k-ε湍流模型和SIMPLE算法对煤粉在水平管道中的输送过程进行数值模拟,并通过模拟不同的煤风速度,对其进行对比,分析煤风速度对煤粉在水平管道中输送状态的影响。

1 基本方程

1.1 气固两相流基本方程

本文模拟煤粉在水平管道中的输送过程,不考虑温度或者能量,因此不涉及能量方程,只用到质量守恒方程和动量守恒方程[1]。

1)质量守恒方程:

式中:t为时间;ρ为密度;u、v、w分别为x、y、z方向的速度分量。

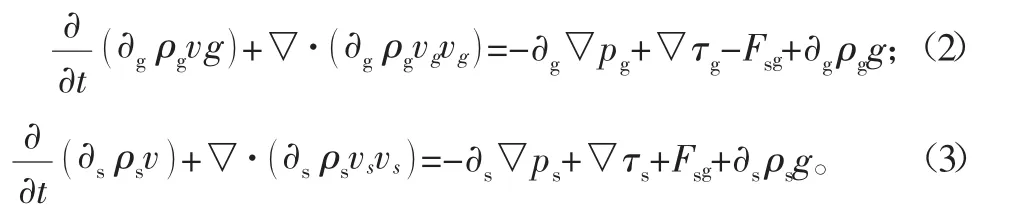

2)动量守恒方程:

式中:∂g、∂s分别为气相和固相的体积分数;ρg、ρs分别为气相和固相的密度;vg、vs分别为气相和固相的速度矢量;τg、τs分别为气相和固相的应力张量;pg为气相压力;Fsg为气固两相间的作用力;g为重力加速度。

1.2 双流体模型

目前,对气固两相流数值模拟的研究通常使用欧拉-拉格朗日法和双欧拉法。欧拉-拉格朗日法是对流场中每一个颗粒的运动进行跟踪,能精确考虑颗粒与颗粒、颗粒与载气、颗粒与壁面的相互作用,可用于解决离散相和流体组成的两相流体系,但其计算量较大。双欧拉法是把不同相之间在数学上被当作互相渗透的连续体,包括把分散的颗粒和流体均看作连续介质,认为颗粒和流体是互相渗透的,可用来模拟弥散相浓度比较高的场合[2]。模型假设各相体积份额为空间和时间的连续函数,各相体积份额之和等于1。

根据本文所要研究的是煤粉在水平管道中输送问题,不仅要考虑煤粉与空气之间的相互作用,还要考虑煤粉与煤粉之间的相互作用,因此双流体模型采用欧拉-欧拉法。

连续方程:

式中:ρk为k相颗粒的表观密度,ρk=nkmk;nk、mk分别为第k种颗粒的数密度和单个颗粒质量;Fk,Mi为第k种颗粒的Magnus力。

1.3 湍流模型

双流体模型选用欧拉-欧拉方法进行数值模拟,但还需选用合适的湍流模型予以补充[3-4]。最简单的完整湍流模型就是两方程模型中的标准k-ε模型。标准k-ε模型主要针对完全湍流的流动过程模拟,是一种高雷诺数湍流计算模型[5],计算结果可靠,比较常用,因此本模拟采用标准k-ε双方程湍流模型。

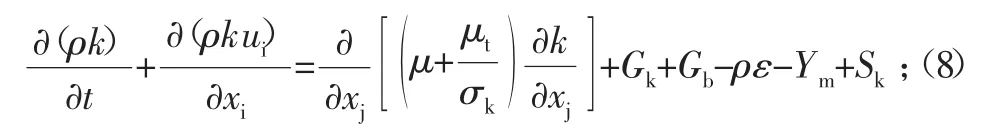

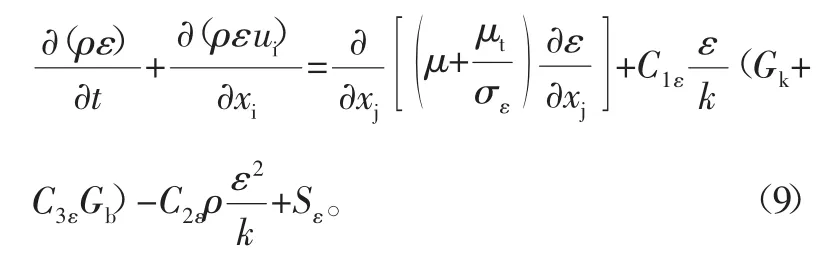

标准k-ε的计算方程为:

式中:Gk为由于平均速度梯度引起的湍动能产生;Gb为由于浮力影响引起的湍动能产生;Ym为可压缩湍流脉动膨胀对总的耗散率的影响;C1ε、C2ε、C3ε为经验常数,通常取C1ε=1.44、C2ε=1.92、C3ε=0,09;σk为湍动能对应的普朗特数,σk=1.0;σε为湍动耗散率对应的普朗特数,通常取σε=1.3;Sk、Sε为用户定义的源项。

2 建立模型

2.1 基本假设

对模拟条件做以下基本假设[6]:1)煤粉在水平管道中输送时,煤粉与空气共存并相互渗透,两相在数值模拟计算域中的任一点共存,但分别具有各自的速度、浓度和体积分数;2)煤粉具有其自身的湍流黏性等湍流输送性质和类似于连续流体的物理性质;3)管内煤粉和空气两相流动充分发展且为定常流动;4)视空气为牛顿流体。

2.2 模型建立与网格划分

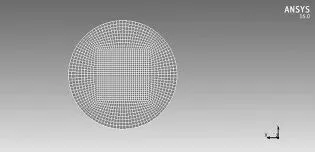

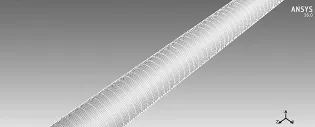

本章以煤粉在输送过程中典型的水平管道为研究对象,几何模型如图1所示,管道长度为10 m,内径为105 mm,网格划分如图2和图3所示。网格质量较高,采用六面体结构化网格,共87.5万个网格。

3 模拟结果与分析

3.1 煤粉浓度对比分析

图1 几何模型

图2 进出口端面

图3 壁面

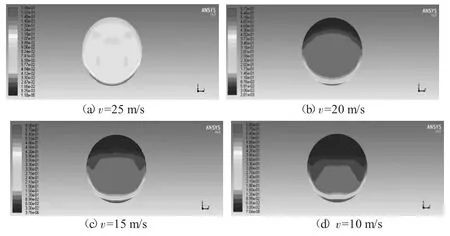

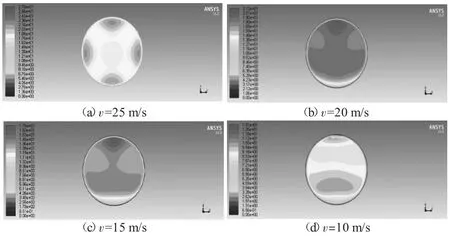

图4为在距管道入口轴向距离6 m处,风速分别为25 m/s、20 m/s、15 m/s和10 m/s时煤粉浓度沿管道径向的分布云图。对比4种不同风速下的煤粉浓度分布可知,在煤粉输送过程中,随着风速的减小,管道上半部的煤粉浓度不断减小,大量集中在管道的底部,沉积现象加重,当风速降低至10 m/s时,管道上半部煤粉的含量几乎为0,大量的煤粉沉积在管道底部,严重影响了煤粉输送效果,同时还增加了输运管道堵塞的危险,使清理管道的成本上升。

对4种不同风速下煤粉的浓度分布图进行分析可知,当风速为25 m/s时,煤粉在管道内的分布最为均匀,沉积量最小,输送效果最好。

图4 不同速度处的煤粉浓度云图

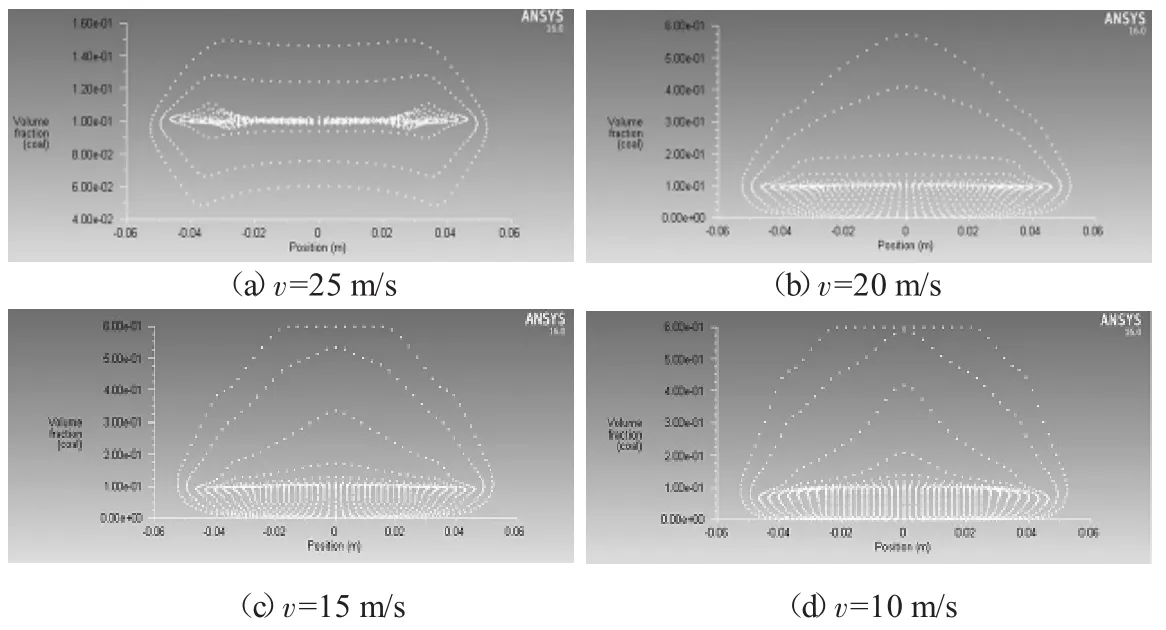

图5为距管道入口轴向距离6 m处,风速分别为25 m/s、20 m/s、15 m/s和10 m/s时,煤粉浓度沿x方向的分布情况,由图可知,当风速为25 m/s时,煤粉的浓度在0.04到0.16范围内变化,大量集中在0.1附近;当风速为20 m/s时,煤粉的浓度在0到0.6范围内变化,煤粉浓度在0.1以下的区域明显增多;当风速为15 m/s时,煤粉的最高浓度超过0.6,煤粉浓度为0的区域增多,出现严重的沉积现象;当风速降到至10 m/s时,煤粉的沉积现象更加严重。

通过对不同风速下煤粉浓度分布情况进行分析可知,当风速为25m/s时,煤粉能够均匀地充满整个输送管道,煤粉的输送效果达到最佳,当风速低于25m/s时,开始出现煤粉的沉积现象,随着风速的不断降低,这种现象逐渐严重。

图5 不同速度处的煤粉浓度分布散点图

图6 不同速度处的煤粉速度云图

图7 不同速度处的煤粉速度分布散点图

3.2 煤粉速度对比分析

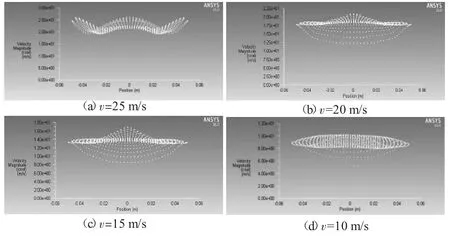

图6为在距管道入口轴向距离6 m处,风速分别为25 m/s、20 m/s、15 m/s和10 m/s时的煤粉颗粒运动速度径向分布云图,从图中可以看出煤粉颗粒的运动速度分布表现为最高速度集中在管道中上部,当煤风速度为25 m/s时,煤粉颗粒的速度分布相对来说比较均匀,但当速度小于25 m/s时,速度分布不均匀度急剧上升,当风速为10 m/s时,煤粉颗粒的运动速度分布极度不均匀,且其运动速度明显小于风速。

图7为距管道入口轴向距离6 m处,风速分别为25 m/s、20 m/s、15 m/s和10 m/s时,煤粉颗粒运动速度沿x方向的分布情况。

由图7可知,当风速为25 m/s时,煤粉颗粒的运动速度集中在20 m/s到30 m/s的范围之内,煤粉场与空气场的耦合效果最佳;随着风速的不断降低,煤粉颗粒的运动速的分布范围逐渐扩大,不均匀度增加,煤粉场与空气场的耦合效果不断变差,严重影响着煤粉的输送效果,随着煤粉的不断沉积,甚至会造成煤粉输送管道的严重堵塞,增加煤粉输运的成本。

4 结 论

通过对煤粉输送过程中,风速对煤粉浓度分布和速度分布影响的模拟和分析,得出以下结论:1)随着风速的不断提高,煤粉场与空气场的耦合效果不断提高,煤粉的浓度分布和速度分布不断趋于均匀,煤粉的输送效率不断提高;2)当风速提高至25 m/s时,煤粉场和空气场的耦合效果得到明显提升,煤粉的浓度分布和速度分布基本均匀,煤粉的输送效果能够满足生产的需要;3)如果将风速进一步提高,很明显会进一步提高煤粉的输送效果,但是在煤粉输送效果提高的同时,由于风速的提高需要,对供风系统要求变高,供风系统的能耗也会随之增加。

因此,综合考虑效率、经济和环保各方面的因素,本文认为煤粉在水平管道内均匀输送和不发生沉积的煤风速度应不小于25 m/s。

[参考文献]

[1] 付祥钊.计算流体力学[M].重庆:重庆大学出版社,2007.

[2] 王安麟,孟井泉,杨兴,等.基于双流体模型的简易化两相搅拌流场[J].机械设计,2007,24(6):45-48.

[3] 赵立娟.不同粒径泥沙管道水力输送阻力特性研究[D].南京:河海大学,2002.

[4] 沈宗沼,杨定军,刘爱圆,等.液固两相流泵叶轮内流场数值分析与试验研究[J].煤炭机械,2010,31(1):26-59.

[5] 刘义伦,刘生奇,刘伟涛.水泥窑用燃烧器三维流场冷态数值模拟[J].机械设计与研究,2012,28(1):113-116.

[6] 裴宇.褐煤煤粉的高压密相气力输送试验与数值模拟研究[D].南京:东南大学,2015.