T型管散热器自动焊接系统的故障诊断与维修方案

杨筱坤, 李丹, 张冠

(华南理工大学广州学院,广州510800)

1 T型管散热器自动焊接系统简介

T型管散热器自动焊接系统是用以自动焊接各类新型散热器的数控焊接设备。其焊接对象包括各种钢铝复合翼型散热器、钢制散热器、铜铝复合散热器(即我国北方俗称暖气片)。焊接管型主要包括圆管与圆管插接的马鞍形焊缝、圆管与D型管插接的圆形平面焊缝、椭圆管与D型管插接的椭圆形平面焊缝,如图1所示。

图1 三类T型管示意图

该设备采用工控系统,对前后双焊枪焊接轨迹插补、焊接引弧、熄弧时间、焊枪焊接速率等进行控制。实现7轴伺服电动机的时序独立运动或联动控制。其焊接效率可达每柱(单根竖管即过水管与横管即主水管插接简称为一柱)7~9 s,120~180柱/h;不漏率为90%~95%。

相较于人工焊接的30~60柱/h,提高了3~4倍焊接效率。且比焊接机器人成本低出数倍。图2为设备实物及图3为焊接效果图。

图2 T型管散热器自动焊接设备

图3 设备焊接效果

2 T型管散热器自动焊接系统的故障诊断及维修技术

下文将对系统存在的主要故障进行分析诊断,并提出相应的优化解决方案。

2.1 故障1:焊接起弧故障

故障现象:焊接时,焊枪在焊接起始点无法起弧,焊丝从竖管旁穿出。

图4 焊接机构原理简图

故障原因:1)如图2及图3所示,散热器的焊缝因过水管与主水管插接,因此焊枪是无法绕过过水管,对单条焊缝完成一次成型焊接的。其结构将每柱的焊缝分割为上下、前后四条半圆形焊缝(或一半马鞍形焊缝),若采用人工焊接,灵活自由度虽高,但效率低。而若用设备进行焊接,由于过水管上胀接的铝翼片下沿距焊缝最高点仅为25~35 mm。故因空间位置干涉,焊枪亦无法完全旋转180°进行焊接。所以设备的焊接原理如图4所示。

焊接时焊枪基座电动机左右旋转各45°,前后焊枪偏摆角α,前后插补距离为X。也即通过90°转角完成180°焊缝的焊接。但同样因为焊枪必须避让焊件的铝翼片,因此焊接时焊丝与焊缝之间的夹角小于30°,达不到最佳的焊接起弧角度30°~45°。因上述原因在焊枪到达前后焊接插补位置时焊丝与焊缝基本成切线方向,易从竖管旁穿出,如图5所示。

图5 焊枪插补位置简易示意图

2)焊接采用的焊机为二氧化碳气体保护焊机,故其引弧方式为接触式引弧。即焊丝与焊接母材需接触才可引弧,而焊接时焊口伸出焊丝与焊缝基本处于相切位置,未能切实接触。

3)焊丝通路及气路都较长,所以焊丝在传递至焊口发生扭转,且二氧化碳保护气体未能与电极正常产生电离。

分析以上3点原因,可以看出焊接起弧故障均是因为达不到焊接起弧的电离要求。焊接时基座电动机旋转后,焊枪的伺服电动机还要控制其偏摆。为保证焊接效率,各轴电动机在接收脉冲序列,旋转到位后并未有足够的停留时间。也因各电动机与执行机构装配时存在一定的间隙,导致焊枪到达前后焊枪插补位置时存在机械系统的振动。所以导致焊丝无法接触起弧。

针对这几点原因可提出解决方案:1)增加各电动机连接部分的调整机构,预先消除间隙,减少系统机械振动;2)增长焊接电极及焊接气体喷嘴,保证电离引弧环境可靠;3)焊接程序延长引弧时间,即使焊枪在前后焊枪插补位停留时间增长,保证焊丝与焊件可靠接触;4)采用双导轮送丝机构,减少送丝过程中,焊丝弯曲,尽量保证伸出焊口焊丝直线度。

改进后的机构效果如图6所示。经改进后,改进结果为焊接起弧稳定可靠。

图6 改进后焊枪机构(双导轮送丝机构、加长电极,气嘴)

2.2 自动设备步进电动机丢步故障

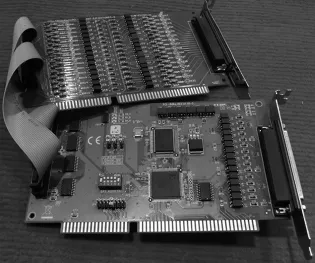

焊接过程中出现步进电动机丢步现象,导致焊缝不连续,甚至不完整。焊缝的不连续,直接影响到散热器的产品质量。所以经检测,发现造成电动机丢步的原因主要有以下几个方面:1)步进电动机所带负载超过额定负载,因考虑电动机所带负载仅为焊枪与焊丝,故不需采用大转矩电动机,所选焊枪旋转电动机为4 N·m转矩,但当焊枪旋转到某一极限角度时,焊枪焊丝传送管的拉扯力(如图2所示,因考虑焊枪旋转空间位置,故传送管路径很长)导致步进电动机负载超过额定转矩,造成丢步,但该原因影响较小。2)高频高压引弧电路采用电网升压,并经耦合达到引弧的目的,起弧时,电压可从380 V瞬时达到420 V以上,控制电路的工作电压瞬时上升,导致系统工作不稳定。另外,由于高频引弧,可能形成辐射干扰,从而引起工控机脉冲输出不稳定。进一步分析:逆变焊机本身就是严重的电磁干扰源,在工作中产生的电磁辐射和噪声谐波对其他设备的正常运行以及电网产生较强的影响。3)控制电路中继电器吸合不稳定。由于运动控制卡PCL-839的特性是控制三轴电动机,但实际机床需要对7个步进电动机进行控制。其中虽然有2对电动机执行相同的脉冲序列,但要实现单独控制,就需要在不同电动机进行切换,控制步进电动机脉冲信号及方向信号的通断,这里就要利用继电器输入端作为控制端。但机械继电器并不能对高频的脉冲和方向信号进行忠实可靠的传送,从而丢失部分脉冲信号,造成丢步现象。

针对以上三点故障原因。提出维修方案:1)抑制或降低干扰,机床、控制柜及执行元件间的连接选用航空电缆与航空插头连接。航空电缆外包有屏蔽用金属皮,并且在线芯内也包括屏蔽线,能很好地起到抑制干扰的作用。2)航空插头到各电子元件之间采用端子排连接,不仅方便拆装,也方便排除问题,找出故障原因。3)采用光电耦合电路替代机械式继电器,用以满足高频脉冲信号的输入输出。最后测试脉冲,看是否存在丢步现象。图7为原来的机械式继电器光电隔离输入输出板;图8为改进后双路光耦接口扩展板;图9为接口扩展板与PCL839+运动控制卡联接图。

2.3 焊件焊穿

故障现象:焊接过程中出现连续焊穿焊件现象。

焊接质量的好坏主要取决于三个要素:1)焊接轨迹的拟合;2)焊接电参数(主要指焊接电流及焊接电压);3)焊接运动参数(主要指运丝速度,焊枪进给速度,熔池连续程度,焊件热影响区等)。该焊穿现象为连续焊穿,即一条焊缝焊穿,其后若干焊缝也都焊穿。根据这种现象,我们在焊接电压和焊接电流优化的前提下进行实验,遵循先机械后电路的原则,检查焊缝轨迹是否拟合。

焊接轨迹的拟合不准确主要是由以下几方面引起的:

图7 机械式继电器接口扩展板

图8 双路光耦动作切换电路PCB图及接口扩展板实物

图9 PCL839+运动控制卡及接口扩展板连接实物

图10 横管钻孔定位误差造成的孔心扭转

1)标准的T型管焊缝轨迹应是沿焊件(散热器)中心平面对称的。但由于散热器的装配需要,主水管(横管)上孔径比过水管(竖管)直径大1~3 mm,在装配时需要对主水管与各过水管进行电焊固定,致使主水管与过水管插接后,有一定的偏向性。且在主水管钻孔时,工艺不够严格,钻孔机钻头在圆管上定心不准,导致各孔之间的距离有一定误差,整根主水管上第一至最后一个孔的孔心距累计误差可以达到4~15 mm(管数越多误差越大)。且由于不是使用组合钻一次加工多个孔,单孔加工中,由二次定位误差致使孔在横管上的分布呈螺旋线式扭转(或不规则扭转)。如图10~图12所示,焊接轨迹第一柱为标准型焊缝,最后一柱焊缝左焊缝和右焊缝的最低点相差1.9 mm,而数控焊接设备如采用开环控制,则根据算法,每柱之间的间距应是相等的。所以实际的焊缝与数控焊接轨迹拟合不精确。

图11 标准焊缝(第一柱)左右两条焊缝最低点(高度差为0)示意图

图12 扭转后左右两条焊缝(最后一柱)最低点高度差1.9 mm

2)在实际焊接时,连续多柱焊接,使主水管焊接温度持续累积,焊接至最后一柱,由于焊接残余热应力作用,整体焊件发生翘曲变形,因采用双焊枪对称焊接,焊件由对角线翘曲变形,转变为平面内翘曲变形。两侧有气动夹具夹紧,而中间无约束,所以整个横管中间拱起变形,同样使理论焊缝轨迹低于实际焊缝轨迹,无法拟合精确。

图13 激光光电开关检测

根据以上结果提出以下改进方案:1)使用设备焊接前,应先对焊件进行校正。尽量提高理论与实际焊接轨迹的吻合程度。优化焊接工艺,使单柱焊接热源影响区(椭圆形热源区)范围缩小,降低焊接热应力,减小焊接热变形。2)焊接时,利用激光光电开关作为检测输入设备,对每根竖管、横管进行位置检测。当开关遮挡及正常接收时,发出高低电频的转换信号,以此判断理论的管间距与实际管间距的误差值,和横管抬升的变形量,并通过数控程序实时进行脉冲序列的补偿,以达到焊接轨迹拟合准确的目的。

图14 未加入位置检测改进的焊穿效果

经改进后效果明显,焊接效果如图14、图15所示。

图15 故障检测改进后焊接效果

3 结 语

目前该自动化焊接设备已经在河北衡水,山东淄博、高密,新疆奎屯等多家散热器生产厂商进行工业生产检验,生产实践表明自动焊接设备的各项指标均符合设计标准,在焊接连续性、焊接质量等方面都较研发初期有了很大程度的提高。现在的焊接效率已能达到单柱焊接时间9 s,每小时能完成120柱散热器的焊接,而且能够达到单面焊、双面成型的良好焊接效果,焊缝的宽度基本不小于7 mm,焊缝表面光滑,无明显气孔、咬边等缺陷。该自动化焊接设备能够极大程度提高生产效率,降低人工成本,提升产品质量。当然为更好地适应工业生产,该设备还需要经过大量的实践检验,也需要不断地更新改良,以便能胜任更多种类散热器的焊接,成为效率高、焊接稳定、通用性强的焊接设备。

[参 考 文 献]

[1] 陈淑慧.焊接方法与设备[M].北京:高等教育出版社,2009.

[2] 戴建树.焊接生产管理与检测[M].北京:机械工业出版社,2007.

[3] 张传宇.基于T型管焊接数控焊枪运动方法的研究[J].电气技术与自动化,2010,39(2):167-169.

[4] 蒋力培,薛龙,邹勇.焊接自动化实用技术[M].北京:机械工业出版社,2010:1-4.

[5] 楚广明,牟灵泉,张双喜,等.铜(钢)铝复合柱翼型散热器设计方法[J].暖通空调,2003,33(5):51-54.

[6] 李振江.基于SYSWELD的焊接接头温度场和残余应力场研究[D].北京:北京交通大学,2011.

[7] 马卓.先进焊接技术发展现状与趋势[J].科技创新与应用,2013(3):128.