箱体自动焊接机床的研制

张良

(宁波技师学院,浙江宁波315032)

0 引言

某技工学校与某机械股份有限公司签署校企合作协议,其中一项主要合作内容是学校为该公司研发一款箱体自动焊接机床,此专用机床主要为实现箱体类零件的自动焊接而设计,箱体厚度为3 mm,其外形尺寸为700 mm×500 mm×400 mm。该专用机床按年生产箱体2万套设计,要求完成自动焊接机床的相关设计并实施首台试制任务。

1 机床设计要求

自动焊接机床主要是通过控制焊枪夹头、摇篮架、丝杠导轨等移动部件,在机床上实现相应的进给运动,控制焊枪对箱体类零件中的侧边进行自动焊接加工。通过整体机构设计,完成焊枪夹头与箱体类零件相应的合成运动,以实现相应部位的焊接任务,且需保证加工完成后对箱体零件的焊接质量要求。同时,需要对设计完成的箱体自动焊接机床其主要零部件进行强度、刚度校核及误差计算,从而提高该机床整体的设计质量,满足使用寿命要求。

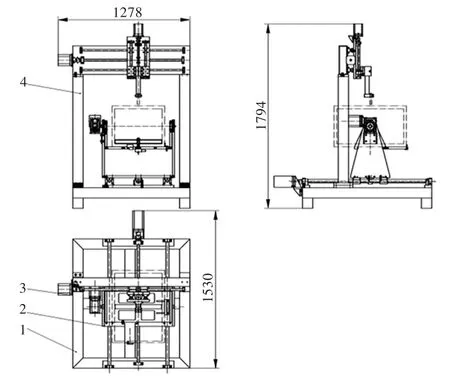

图1 箱体自动焊接机床总装图

本课题作为某技工学校产学研合作项目,并进行了开题及评审立项。专门组建研发团队,通过整体专用机床方案设计,并重点确定了如下内容:电动机的选择(含底座电动机、横梁电动机、焊枪夹头电动机等)、导轨的选择、丝杠的选择(含底座丝杠、横梁丝杠、焊枪立板丝杠)等,要求设计完成的箱体自动焊接机床动作准确可靠、迅速方便,保证加工完成后箱体的质量要求。

2 机床设计思路

2.1 自动焊接机床的整体结构设计

考虑到制作成本,本设计选用龙门架式结构,分为如下主要部分:底座,摇篮架,横梁和立柱,如图1所示。考虑到机床尺寸较大,故底座由100 mm×100 mm的空心方管焊接而成,以减轻重量。横梁位置较高,考虑到装配难度,由整体加工而成,刚性良好,重量轻,位于立柱之上。摇篮架用于帮助被加工零件的旋转,保证焊接工艺要求。

2.2 自动焊接机床的运动轨迹分析

本机床选用二氧化碳保护焊,其具有热影响区域小,修复精度高,只有极小的焊补冲击等优点。其焊接运动轨迹如下:1)首先将摇篮架旋转90°,将被加工零件放于延伸定位板上,侧面靠拢定位板,背面转动圆盘夹紧,焊机开始工作。2)被加工零件放入后,焊枪夹头下移,摇篮架通电,焊枪开始沿图2所示轨迹工作。3)焊枪夹头上提,摇篮架带动被加工零件旋转90°,焊枪夹头到图3所示位置,沿轨迹继续加工。4)焊枪夹头上提,摇篮架带动被加工零件旋转90°,焊枪夹头到图4所示位置,沿轨迹继续加工。5)焊枪夹头上提,摇篮架带动被加工零件旋转90°,焊枪夹头到图5所示位置,沿轨迹继续加工。之后焊枪夹头上提复位,摇篮架旋转复位,即可取下被加工零件。

在以上运动过程中,应特别注意两点:1)加工时摇篮架是带电的,勿直接触碰或以导电体触碰;2)摇篮架上下均留有一定空间供摇篮架与被加工零件旋转,勿放置杂物。

图2 焊接轨迹一运动演示

图3 焊接轨迹二运动演示

图4 焊接轨迹三运动演示

图5 焊接轨迹四运动演示

3 机床主要零部件的设计

3.1 电动机的选择

结合机床成本与加工精度要求等实际情况,选用步进电动机。另考虑到本机床加工时需要的转速不高,故以所需转矩要求为主要指标来选择电动机。

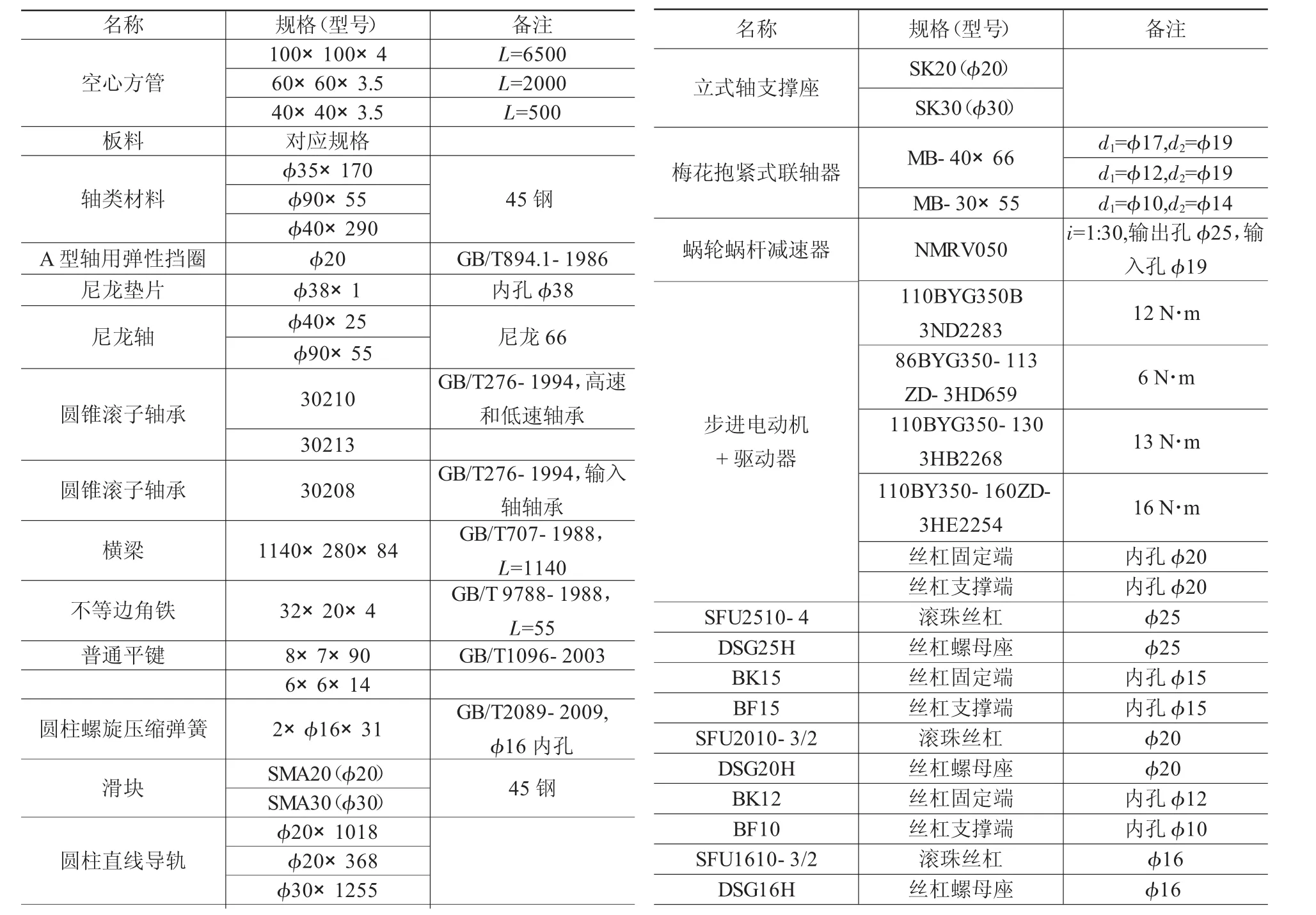

底座电动机需驱动的工作台与被加工零件的重量为G=V×ρ,由碳钢密度ρ=7800 kg/m3,得G=170 kg;根据公式T=F×L×fs,查得fs=0.01。故最终底座电动机T=12 N·m。同理计算横梁电动机的转矩T=6 N·m,焊枪夹头立板电动机的转矩T=2 N·m。考虑到误差等因素,应取转矩稍大一点的电动机,电动机与相关参数见表1。

表1 箱体自动焊接机床电动机的选型

3.2 导轨的选择

参考同类型机床,常用导轨有直线圆柱导轨与直线方轨,考虑到本机床的体型略大,如若用方轨,安装难度较大,安装面尺寸过长且不易加工,而直线圆柱导轨能满足加工精度要求,故选择直线圆柱导轨。

3.3 丝杠的选择

本机床选择滚珠丝杠,其具有以下优点:摩擦损失小、传动效率高、精度高,可实现高速进给和微进给,轴向刚度高。

1)底座丝杠的选择。选用丝杠材料为GCr15,以保证强度要求。

图6 箱体自动焊接机床(试制机)实物图

抗扭截面系数为Wn=πD3/16,塑性材料[τ]=(0.6~0.8)[σ],因GCr15屈服强度为518.42 MPa,代入得[τ]=311 MPa,16×170×9.8×0.5D/(3.14×D3)≤311,故D≥13.6 mm。

2)横梁丝杠同理计算得,D≥6.7 mm。

3)焊枪立板丝杠同理计算得,D≥3 mm。

3.4 驱动蜗轮蜗杆减速器的选择

因摇篮架在加工零件过程中需旋转90°并完成自锁,故应选择具有自锁功能的蜗轮蜗杆减速器NMRV050(速比为1:30)及其步进电动机110BYG350(12N·m)作为摇篮架处的驱动单元。转矩T=F×L×fs=72×9.8×0.426×0.15=45 N·m,小于360 N·m(额定转矩),故满足使用要求。

3.5 主要轴结构的确定

本机床涉及2个尼龙套轴的设计,其基本构造原理相同,现举其中1根较复杂的进行主要说明,另外1根同理设计,在此不再叙述。

1)结构的确定。因摇篮架工作时为导电体,故2根连接轴需进行绝缘处理(加尼龙套),其中1根作为电流的输入端,需在轴端打孔以便接电线。

2)轴强度的计算。因该自动焊接机床传递功率不大,并对质量及结构尺寸无特殊要求,故选常用材料45钢,由于输入轴为转轴,故按扭转强度计算轴径,公式为

轴的材料为45钢,查得τ取30,T=F×L×fs,由fs=0.15,代入上列公式,

3)轴加工工艺的确定。因连接轴在本机床工作中起到了至关重要的作用,为此,需严格控制加工质量,规范加工工艺,现就其中较复杂的轴加工工艺说明如下,另一根轴同理:备棒料毛坯件→45钢轴调质处理220~240 HBS→车45钢φ30至尺寸→车尼龙66的φ25孔至尺寸→铣45钢花键槽至尺寸→加热45钢至尼龙66熔点259℃,放入尼龙66的φ25孔中→车外圆φ84至尺寸,精车左端面→粗车φ52、φ40、φ25,留2 mm加工余量→钻2个φ5销孔至尺寸→铰φ5孔,放入2个φ5销孔,封口→精车φ52、φ40、φ25至尺寸,精车右端面至尺寸→铣左侧长90宽8槽至尺寸→钻4-φ7通孔至尺寸→钻90°,倒角深2 mm→检验入库。

3.6 机床主要零(部)件使用情况

箱体自动焊接机床(试制机)实物如图6所示。

本箱体自动焊接机床关键零(部)件包括立柱、底座、工作台底板、底座总成、丝杠垫块、Y轴工作台左板、减速器支座、Y轴工作台右板、电动机安装板、工作台、摇篮架工作台、摇篮架(左右板)、尼龙套花键轴、尼龙垫片、尼龙套连接轴、压板、锁紧杆、定位块、锁紧盘、定位勾、横梁电动机安装支架、X轴工作台、Z轴工作台、X轴电动机安装支架、横梁、连接杆夹头、焊枪夹头、连接杆等,相关主要零(部)件规格尺寸如表2所示。

4 结 语

本箱体自动焊接机床与传统的手工焊接加工箱体零件相比,生产效率提高了约6倍,箱体零件的焊接质量一致性好,焊接部位美观,没有手工焊接的焊点不均匀现象,并可避免手工焊接中如操作者水平、个人情绪、身体状况和熟练程度等各种因素的影响,保证了焊接的可靠性和一致性,同时降低了管理难度和生产成本,减少了操作人员和检验人员数量,产品的竞争力大大提高。

表2 箱体自动焊接机床主要零(部)件规格尺寸

[参 考 文 献]

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2010:65.

[2] 张秉荣.工程力学[M].北京:机械工业出版社,2011:45.

[3] 王宛山.机械制造手册[M].沈阳:辽宁科学技术出版社,2002:15-18.

[4] 黄鹤汀.机械制造技术[M].北京:机械工业出版社,2004:101-102.

[5] 杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2006:93-94.

[6] 王启平.机械制作工艺学[M].哈尔滨:哈尔滨工业大学出版社,2004:61.

[7] 邓昭铭,张莹.机械设计基础[M].北京:高等教育出版社,2006:211.

[8] 刘国平.螺旋简体对接焊缝自动焊接技术研究 [J].锅炉技术,2017(2):61-62.

[9] 吕银娟.薄板H型钢不清根焊接研究[J].酒钢科技,2017(1):28-29.

[10]刘旭.基于缺口应力法的转向架焊接接头疲劳性能分析[J].铁道学报,2017(3):43.

[11]任勇.带式输送机传动装置设计 [J].化学工程与装备,2015(1):119-120.

[12]张良.自动切槽专用机床的研制[J].机械工程师,2016(4):217-218.

[13]吴雪薇.光伏焊带的制备与性能研究[D].上海:上海交通大学,2013.