运用六西格玛设计解决张紧器转矩衰减问题

李姣, 李强, 刘峰

(上海汽车集团股份有限公司技术中心,上海201804)

0 引言

六西格玛诞生于全面质量管理蓬勃发展的20世纪80年代,是对全面质量管理特别是质量改进理论的继承和新发展[1]。1987年摩托罗拉(Motorola)公司全面推行六西格玛(Six Sigma),点燃了六西格玛管理的火种。1995年美国通用电气首席执行官杰克·韦尔奇(Jack Welch)带领公司开始了六西格玛管理[2-3]。在实践中,六西格玛不再仅是一种质量改进的方法,而是已经发展成为可以使企业保持持续改进,增强综合领导能力、不断提高顾客满意度及经营绩效并带来巨大利润的一整套管理理念和系统方法。

为实施全面质量管理战略[4-5],六西格玛设计(Design for Six Sigma,DFSS)在汽车行业广泛运用。DFSS流程分为4个阶段(IDOV),依次为识别阶段、设计阶段、优化阶段和验证阶段。每个阶段都有丰富的质量工具帮助分析问题和指导设计。

图1 解决张紧器转矩衰减问题的IDOV图

本文运用六西格玛设计方法解决某款汽车发动机正时液压张紧器转矩衰减量过大的问题,项目流程及运用到的主要工具如图1所示。首先项目识别阶段分析客户声音(VOC)和客户需求,建立第一个质量屋[6],然后设计阶段建立第二个质量屋,完成试验设计(DOE),获得转移函数(Transfer Function)。优化阶段进行稳健设计(Robust Design)、公差带分析(Tolerance Allocation)等,验证阶段完成敏感性分析(Sensitivity Analysis)和结果验证。每个阶段最后还都需要完成记分卡(Scorecard)。最终的验证结果如果能够满足客户需求和达到目标,则项目结束,最后做好经验学习和总结活动[7]。

1 项目识别阶段(Identify Phase)

某汽车发动机的正时张紧器在使用发生漏油、噪声和其他形式的失效,其中漏油最为主要(见图2),导致公司索赔成本显著增加。为解决漏油问题采取了提高张紧器的拧紧转矩的紧急措施,但是发动机张紧器在热试后发现转矩衰减超过30%,Cpk仅有-0.23,远不能达到质量要求。

按照客户需求的优先级,由高到低分别为:漏油和转矩衰减,即在消除最终客户漏油抱怨前提下,最大程度解决内部客户(发动机厂质保)所提出的转矩衰减过大问题。首先建立第一个质量屋(表1),把客户需求转换为能够测量的转矩衰减量、垫片压缩率和夹紧力。由于布置应变片测量液压张紧器夹紧力所需费用大,不适宜做多轮试验,且在生产线测量和控制方面也存在困难,因此不予考虑。通过第一个质量屋,得到关键控制变量转矩衰减量和垫片压缩率,且垫片压缩率重要性更高。

图2 张紧器失效频次帕雷特图

表1 质量屋#1

2 项目设计阶段(Design Phase)

使用Pugh概念选择方法,对比转矩法控制和初始转矩加转角法控制两种方法的优劣,从保持夹紧力一致性和防止漏油等方面综合考虑,选择初始转矩加转角控制的方法。

运用因果图分析各因子对转矩和预紧力的影响,如图3所示。影响转矩的因子主要来自4个方面:张紧器、垫片、缸盖安装孔和安装方法。再细分每个影响因子,并把每个细分的因子分三类性质,噪声(N-Noise)、变量(X)和常量(C-Constant)。诸如螺纹质量、毛刺和清洁度等因子,对转矩和预紧力结果有影响,但是不受控制的,属于噪声性质的因子。垫片材料和转矩枪旋转角度两个因子在试验设计(DOE)中有变化,属于变量性质的因子。诸如张紧器外径,安装时不使用润滑剂,仅使用1次,垫片的尺寸和缸盖安装孔的尺寸,还有转矩枪等因子,在试验设计时必须保持一致,属于常量因子。

图3 因果图

表2 质量屋#2

根据上面的因果图分析结果,建立第二个质量屋(表2),将关键控制变量转矩衰减量和垫片压缩率转化为对应关键控制参数垫片材料和旋转角度,其中后者更为重要。

在试验设计前需要进行测量系统分析(MSA)[8],确认是否合格。以游标卡尺测量使用后的垫片厚度的测量系统为例,分析结果如下。

2.1 方差

在垫片厚度测量系统中,零件本身方差占98.43%,是最主要的贡献,重复性方差和再现性方差贡献度分别仅为1.3%和0.27%(如图4)。各方差满足下面公式,它们的贡献度(%Contribution)是各方差占总方差的百分比:

式中为总体方差;为测量系统方差为零件方差为重复性方差为再现性方差为操作人员方差为零件和操作人员交互作用方差。

图4 使用后垫片厚度测量系统方差贡献度图

2.2 测量系统有三个主要的评价准则

经过分析使用后垫片厚度测量系统P/TOL=0.13,Resolution=11.2,基本满足评价准则要求。P/TOL还可以优化,加强操作人员培训,提高复现性。

受试验资源的限制,试验设计时选择2因子2水平,且每个试验条件下完成4组,一共16组试验,同时用发动机静置24 h的转矩衰减情况替代发动机热试后的转矩衰减。由于信息不足,垫片材料变量选为定性变量;旋转角度作为定量变量,且低水平和高水平的跨度选择尽可能大。拟合垫片压缩率和转矩衰减量回归结果如下:

1)分析评估回归的显著性。如果P值<0.05,则说明该因子是重要的[9]。对于垫片压缩率模型,垫片材料和旋转角度P值都小于0.05,两个都是主效应;对于转矩衰减量模型,垫片材料、旋转角度和两者的交互作用P值分别为0.0001,0.0057和0.0012,全部都是主效应。

2)分析评估回归的总效果。垫片压缩率模型R2值和R2调整值分别为0.88和0.86,转矩衰减量模型R2值和R2调整值分别为0.92和0.89,表明两个模型回归较好。

3)对于预测结果的估计。如果F值大于6或SigF值小于0.05,则说明模型的较强的预测性[10]。两个模型的预测能力均满足上述要求。

4)分析评估误差。对于2水平的误差s值模型,由于自由度问题不能进行统计验证,所以不能给出P值。如果因子系数大于常数的一半,则认为效应明显[11]。对于垫片压缩率和转矩衰减量两个s模型,其因子系数均小于常数的一半,所以不存在主效应因子。

3 项目优化阶段(Optimization Phase)

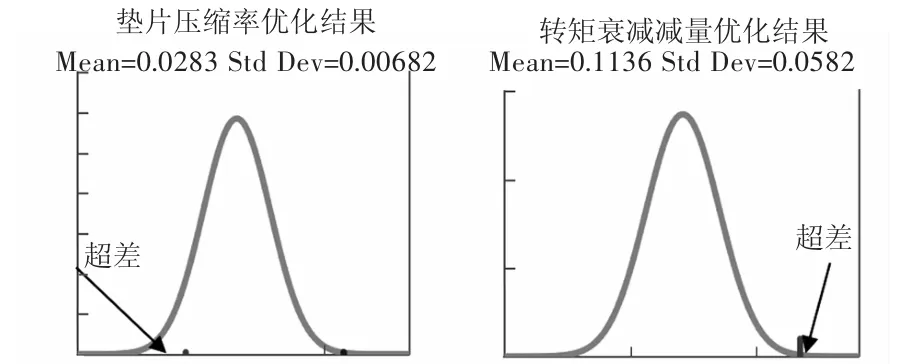

通过优化器得到结果是:垫片材料#1和转角25°。稳健设计结果如图5。公差带分析结果表明,转角公差的缩紧50%Sigma或放松50%Sigma对于垫片压缩率和转矩衰减量的dpm(defects per million)的贡献都不足1%,影响都很小,转角设计稳健[12](注:由于垫片材料为定性变量,不能进行公差带量化分析)。

图5 垫片压缩率和转矩衰减量稳健设计

4 项目验证阶段(Validation Phase)

敏感性分析结果表明,转角均值的移动1.5Sigma,垫片压缩率和转矩衰减量dpm变化分别23%和14%;转角标准差的波动50%,压缩率和衰减量dpm变化都小于1%,再次证明了转角的稳健设计。根据样本量计算(sample size)结果,将优化的垫片材料#1和转矩枪25°转角应用到生产线,用样本预估总体,获得关键控制变量均值估计95%置信区间:垫片压缩率均值4±1%;转矩衰减量均值13.7±5%。

5 结语

重新设计了垫片材料和转角工艺,基本解决了正时张紧器漏油和转矩衰减量过大的问题,找到了合适的垫片压缩率区间3%~5%。虽然转矩衰减量的均值变小,但衰减量的波动依然较大,所以还有优化的空间。下一步,计划从新涂层垫片的硬度和热处理工艺等方面考虑,量化垫片材料因子,降低转矩衰减量标准差,进一步提高Cpk。

六西格玛设计的IDOV包含有许多技术创新方法[13],本文仅使用了质量屋(HOQ)、测量系统分析(MSA)、试验设计(DOE)和公差分析等工具[14],还有QFD,TRIZ,田口方法等重要工具[14],因此六西格玛设计是一个强大的产品设计和质量控制工具。企业研发人员,制造工程师和管理人员都可学习和掌握该工具,并应用到实际的工作中[15],让质量成为我国自主品牌汽车产品的优势。

[参 考 文 献]

[1] 马林,何桢.六西格玛管理[M].北京:中国人民大学出版社,2007.

[2] REAGAN L A,KIEMELE M J.Design for Six Sigma[M].Colorado Springs:Air Academy Press,2008.

[3] 朱兰学院.六西格玛基础教程[M].王金德,译.北京:中国财经易文出版社,2002.

[4] 朱兰,德费欧.朱兰质量手册 [M].6版.焦叔斌,译.北京:中国人民出版社,2004.

[5] 戴明.戴明论质量管理[M].钟汉清,戴永久,译.海口:海天出版社,2003.

[6] 派兹德克.六西格玛手册[M].吴秀云,译.北京:清华大学出版社,2011.

[7] 马逢时,周暐,刘传冰.六西格玛管理统计指南[M].2版.北京:中国人民大学出版社,2013.

[8] MONTGOMERY D.Design and Analysis of Experiments[M].John Wiley&Son,1991.

[9] SCHMIDT S R,LAUNSBY R G.Understanding Industrial Designed Experiment[M].Colorado Springs:Air Academy Press,1994.

[10]CLOUD D,LARRY R.Applied Modeling and Simulation:An Integrated Approach to Development and Operation[M].New York:Mc-Graw Hill,1998.

[11]LAW A M,KELTON W D.Simulation Modeling and Analysis[M].New York:Mc-Graw Hill,1982.

[12]任露泉.试验优化设计与分析[M].长春:吉林科学技术出版社,2001.

[13] 吴贵生,王毅.技术创新管理[M].北京:清华大学出版社,2009.

[14]邵家骏,赵胜.系统设计的基本原理和方法[J].中国质量,2001(12):4-8.

[15]余秀慧,谢骋,孙丽丽.六西格玛设计在汽车产品开发中的应用[J].上海汽车,2010(3):20-22.