龙门五轴机床检测关键技术研究

张希芳, 林鹏, 吴迪

(1.沈阳机床股份有限公司 数控刀架分公司,沈阳 110142;2.中捷机床有限公司,沈阳110142)

0 引言

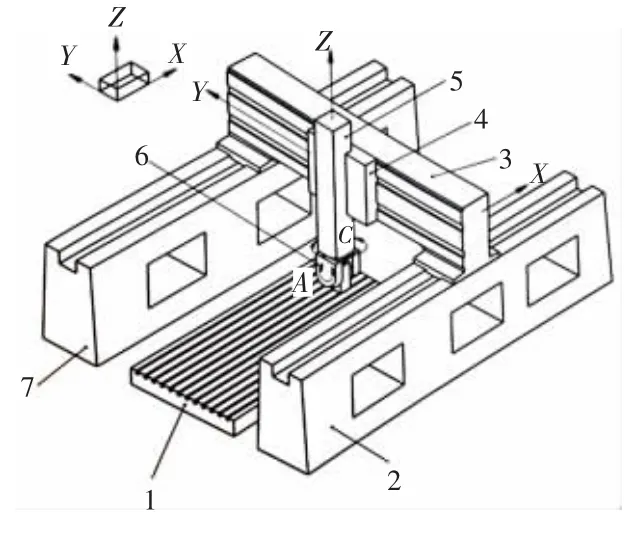

龙门五轴加工中心由三个直线轴(X/Y/Z)和两个旋转轴(A/C)组成。其轴线、运动方向及部件如图1所示。横梁沿X轴方向移动,滑板沿Y轴方向移动,滑枕沿Z轴方向移动,主轴头具有A/C两个方向旋转的自由度[1-2]。

图1 龙门五轴加工中心

龙门五轴加工中心的检测项目主要包括:加工中心安全防护技术条件检测、机械电气安全通用技术条件检测、精度检测、快移速度及加速度的动态检测、模态测试、主轴系统的静刚度检测、主轴热变形检测、S件切削振动检测等[3-4]。

1 精度检测

1.1 几何精度检测

几何精度检测的检测方法参照《GB/T 17421.1-1998机床检测通则第1部分:在无负荷或精加工条件下机床的几何精度》(eqv ISO 230-1:1996)[5-6]。

主要检测项为:G1为横梁移动(X轴线)的直线度;G2为滑板移动(Y轴线)的直线度;G3为滑枕移动(Z轴线)的直线度;G4为横梁移动(X轴线)的角度偏差;G5为滑板移动(Y轴线)的角度偏差;G6为滑枕移动(Z轴线)的角度偏差;G7为滑板移动(Y轴线)对横梁移动(X轴线)的垂直度;G8为滑枕移动(Z轴线)对横梁移动(X轴线)和滑板移动(Y轴线)的垂直度;G9为工作台面的平面度;G10为横梁移动(X轴线)对工作台面的平行度;G11为滑板移动(Y轴线)对工作台面的平行度;G12为基准T型槽对横梁移动(X轴线)的平行度;G13为主轴锥孔的径向跳动;G14为定心轴径的径向跳动为端面跳动和周期性轴向窜动;G15为C轴旋转轴线对横梁移动(X轴线)和滑板移动(Y轴线)的垂直度;G16为主轴轴线S在垂直于水平面位置对横梁移动(X轴线)和滑板移动(Y轴线)的垂直度;G17为主轴轴线S在垂直于水平面位置对滑枕移动(Z轴线)间的平行度;G18为主轴轴线S在水平且平行于X轴线位置对滑板移动(Y轴线)的垂直度;G19为主轴轴线S在水平且平行于X轴线位置对横梁移动(X轴线)的平行度;G20为主轴轴线S在水平且平行于Y轴线位置对横梁移动(X轴线)的垂直度;G21为主轴轴线S在水平且平行于Y轴线位置对滑板移动(Y轴线)的平行度。

1.2 运动精度检测

运动精度检测,检测旋转轴旋转时直线轴的补偿精度。K1为C轴旋转时沿X轴和Y轴的补偿。K2为A轴旋转时沿Y轴和Z轴的补偿。K3为A轴和C轴联动时沿X轴和Y轴和Z轴的补偿。

1.3 定位精度和重复定位精度检测

定位精度和重复定位精度采用激光干涉仪检测。需要分别检测直线轴和回转轴的定位精度和重复定位精度。检验方法参照《GB/T 17421.2-2000机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定》(eqv ISO 230-2:1997)。其中回转轴的检测需要采用激光角度干涉仪。

1.4 工作精度检测

M1为轮廓加工。按图样加工样件,检测加工件的直线度、垂直度、平行度、圆柱度、同轴度等形状位置误差。

M2为端铣加工。沿X轴方向对试件进行精铣,检测加工面的平面度。

M3为五轴联动加工。试件为圆锥截体,将试件安装在一个底座上面,底座的上面与下面倾斜15°角。底座下面与工作台面贴合,用螺钉或压板固定。用立铣刀的侧刃铣削圆锥截体的曲面。圆锥截体切削后可从底座上拆下来测量。检测圆柱截体曲面的粗糙度、圆度、倾斜度、同轴度等误差。

1.5 S形试件加工精度检测

为了对五轴联动数控铣床进行工作精度检测,还需要完成“S”形检测件的加工,分别检测缘条型面粗糙度、缘条厚度、型面轮廓误差、加工时间。

图2 S件的加工与检测

检测设备分别为粗糙度仪、壁厚卡尺、三坐标测量机。加工型面轮廓检测时,取缘条三个不同高度层,各高度上选取30个等距点,通过三坐标测量机检测轮廓的误差。图2为S件的毛坯、加工过程及精度检测的示意图。

2 动态检测和模态检测

2.1 动态检测

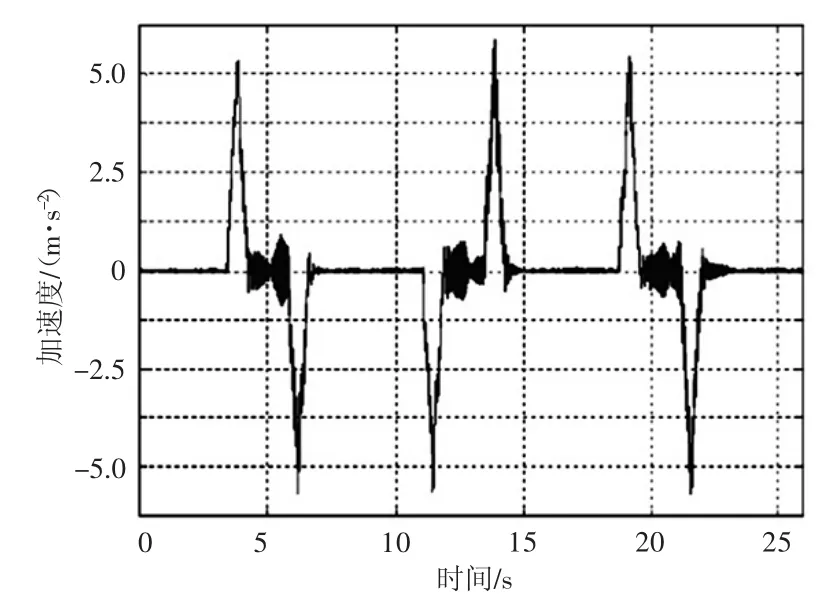

动态测试检测机床运动部件沿X、Y、Z轴方向以最大快移速率运动,机床所能达到的最大速度和加速度,允差要不低于设计要求。主要检测设备为激光干涉仪。如图3为检测快移加速度示意图。

2.2 模态检测

图3 加速度检测

模态测试的机床工作条件为:机械装配和电气调试完成、动作试验及空转试验完成、无防护。主要测试仪器为:B&K公司的7700Pulse数据采集分析系统,8210型模态力锤,4525B型内置放大电路型加速度传感器[8-12]。

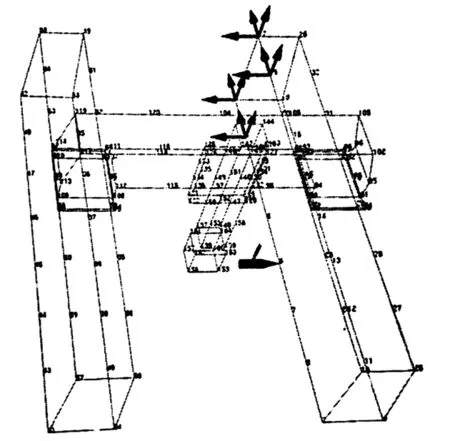

图4 模态检测方案

如图4,采用164个测点,分41组试验进行模态测试的检测实例,每组实验取3次测试的平均值。

3 刚度检测

3.1 主轴静刚度检测

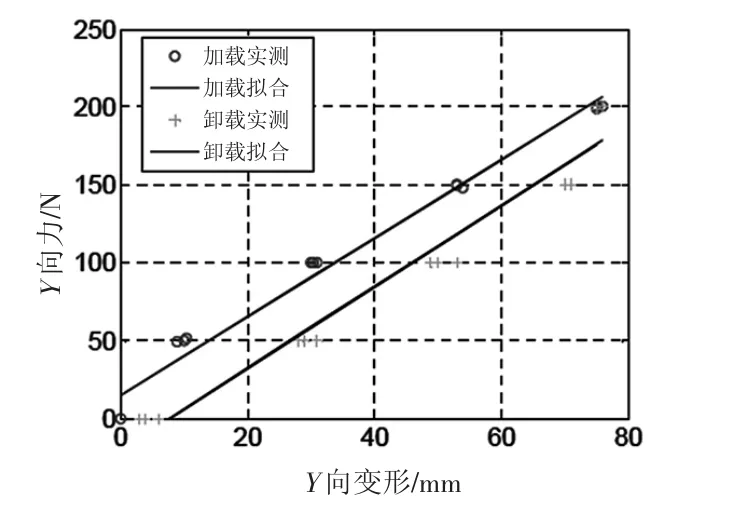

主轴的刚度反映主轴抵抗外载荷的能力,影响因素有轴承型号、支撑距离、悬伸长度等,并对整机性能有很大影响。主轴静刚度函数为:

式中:F为外载荷作用力;δ为变形量;a为刚度;b为拟合曲线截距;下标l表示加载过程;下标u表示卸载过程。

图5为主轴静刚度的拟合曲线,加载过程和卸载过程分别为不同的曲线。

3.2 主轴热变形检测

热误差采用API主轴误差测试分析仪进行测量,包括瞬态温度场测量和主轴热变形测量。主轴在开始工作的头一个小时温升较快,接下来温升较为缓和,最后趋近稳定状态。主轴在Y方向热变形不明显,在X和Z方向热变形较大,且速率较快[13-14]。

图5 主轴静刚度拟合曲线

图6 主轴热变形检测

3.3 S件切削振动检测

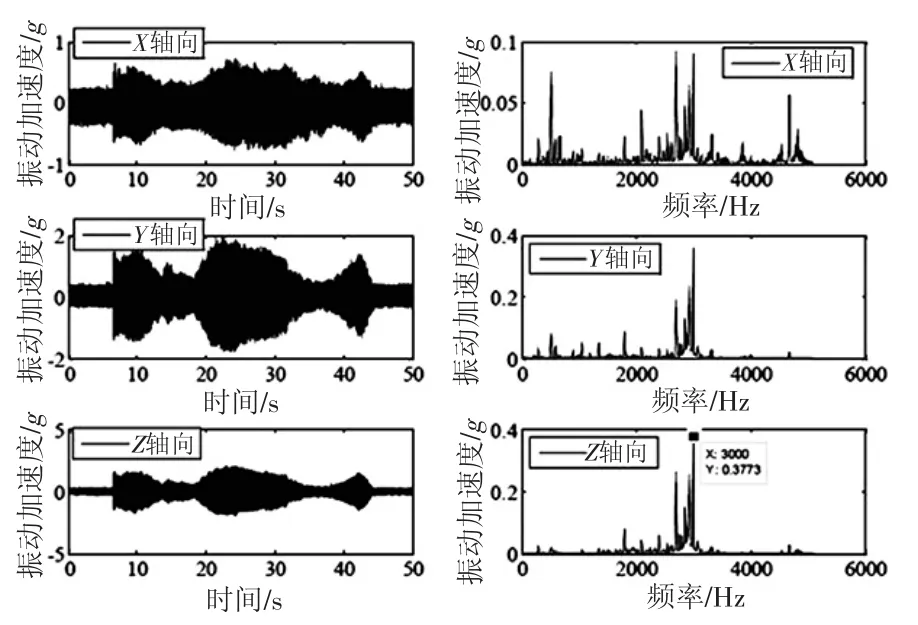

主轴安装3个方向上的加速度传感器,用于测量刀具切削工件时传递给刀具和主轴的方向振动量。图7为加工S样件时,主轴振动的加速度和频率[15]。

图7 主轴热变形检测

4 结论

归纳了龙门五轴加工中心检测的主要检测指标,提出了龙门五轴加工中心精度检测的基本要求,总结了几何精度检测、运动精度检测、定位精度和重复定位精度检测、工作精度检测、S件加工精度检测的检测方法。给出速度和加速度动态检测、机床模态检测的检测方法。分析了主轴静刚度检测、主轴热变形检测、S件切削振动检测的检测方法。

[参考文献]

[1] 吴祖育,秦鹏飞.数控机床[M].上海:上海科学技术出版社,2008.

[2] 尹刚,张磊,刘春时,等.铣头可自动交换的高速龙门五轴加工中心设计研究[J].机械设计与制造,2011(7):19-21.

[3] 仇健.GMC2550u桥式加工中心样机综合精度测评研究[J].机械工程学报,2014,50(1):137-151.

[4] KURIC I.Evaluation of machine tool quality[J].International Journal for Quality research,2011,5(4):269-275.

[5] 机床检测通则第1部分:在无负荷或精加工条件下机床的几何精度:GB/T17421.1-1998[S].

[6] 机床检测通则第2部分:数控轴线的定位精度和重复定位精度的确定:GB/T17421.2-2000[S].

[7] 边志远.基于“S”件的五轴数控机床加工精度综合评价系统研究[D].成都:电子科技大学,2015.

[8] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[9] 朱军.高速立式加工中心模态分析及结构优化设计[D].上海:上海交通大学,2009.

[10] 姜衡,朱海飞,陈忠,等.立式加工中心整机动态特性的测试与分析[J].制造技术与机床,2010(8):59-63.

[11] 李伟许,金凯,张向辉,等.五轴联动精密微铣削机床试验模态分析[J].中国测试,2016,42(7):123-126.

[12]曾丽强.龙门式五轴加工中心结构动态设计与实验方法[D].天津:天津大学,2011.

[13] 李艳,梁亮,李英浩,等.数控车床主轴热变形检测及回转精度评定[J].中国机械工程,2015,26(12):1611-1615.

[14]WECK M,MCKEOWN P,BONSE R,et al.Reduction and Compensation of Thermal Errors in Machine Tools[J].CIRP Annals-Manufacturing Technology,1995,44(2):589-598.

[15] 李沪曾,于信汇,呙清强.切削振动计算机仿真的数值方法[J].同济大学学报,2001,29(5):551-556.