某型LED灯具散热器的优化

姚寿广, 李春涛,陈 勇

(江苏科技大学 能源与动力工程学院, 镇江 212003)

LED照明技术相比传统照明方式有着寿命长、发光效率高、无污染、能耗低等特点[1-2].近年来已经有很多国内外专家学者对散热器进行了研究,LED灯的结温影响灯具的使用寿命,结温高则寿命越短[3].通过改变灯具的结构参数,如肋片长度、厚度、数量等,可以降低接结温[4].文献[5]中通过优化发现在肋片表面开孔增加了散热效果;文献[6]中优化了针翅径向散热片的散热性能和质量,质量降到了原来的30%;文献[7]中在平行翅片型散热器上开缝,改善了散热器温度场和速度场的协同性,且减小了散热器的热阻.文献[8]是运

用正交实验法,设计了一款新型散热器.翅片参数达到最优,文献[9]中分析了几何因素对型材散热器散热的影响,通过改变散热器的几何参数降低了散热器的热阻,获得了较好的散热效果.

文中在文献[10]的基础上,进一步围绕某型LED灯具散热器优化设计方案,分别以肋片形状、肋片个数、肋片厚度、肋片高度对芯片结温与散热性能的影响进行研究,以期获得满足该型散热器散热要求的肋片个数、厚度、高度的取值范围.最后综合最小热阻及最轻质量作为优化目标得出该型LED灯具散热器的最优结构参数.

1 散热器参数对散热器散热的影响

文中分析的LED灯具参数见表1,三维实体视图见图1.

表1 某型LED灯具的几何尺寸Table 1 Geometric size of a certain type LED lamp

图1 某型LED灯具三维视图Fig.1 Three dimensional view of a certain typeof LED lamps

文献[10]中,在建立分析模型可靠性的基础上,通过散热器肋片温度场及外空间流场的详细计算和分析,获得了肋片温度分布及肋片周边冷却气流流场及温度场分布,初步分析了散热器散热特性,指出了该型LED灯具散热器存在的不足与问题,文中在此基础上以表1中模型的参数作为基础,通过控制变量法进一步考察分析不同结构参数对散热器散热的影响规律.

1.1 直肋片与弯肋片对散热器散热的影响比较

首先,将环纵弯曲肋片与环纵直肋片进行比较,边界条件设置如下:在散热器周围选取足够大的空间作为空气流动计算区域,设置环境温度为30℃,灯珠与铝基板接触面设为等热流边界条件,每个灯珠功率设为0.8 W,灯珠表面除热源面以外设置为绝热壁面,灯罩内铝基板表面由于封闭空间空气不流通设置为绝热壁面,其余与空气接触的壁面按耦合面定义,即在固体边界上流体的速度等于固体表面的速度.

气固耦合边界上连续条件为:

(1)

式中:Kcond为固体的导热系数;nwf为换热表面的外法线;qconv是局部传递的热量;hconv为局部对流换热系数;Tf为流体温度;Tw为壁面温度.边界条件设置如图2.

图2 边界条件设置示意Fig.2 Schematic of the boundary conditions

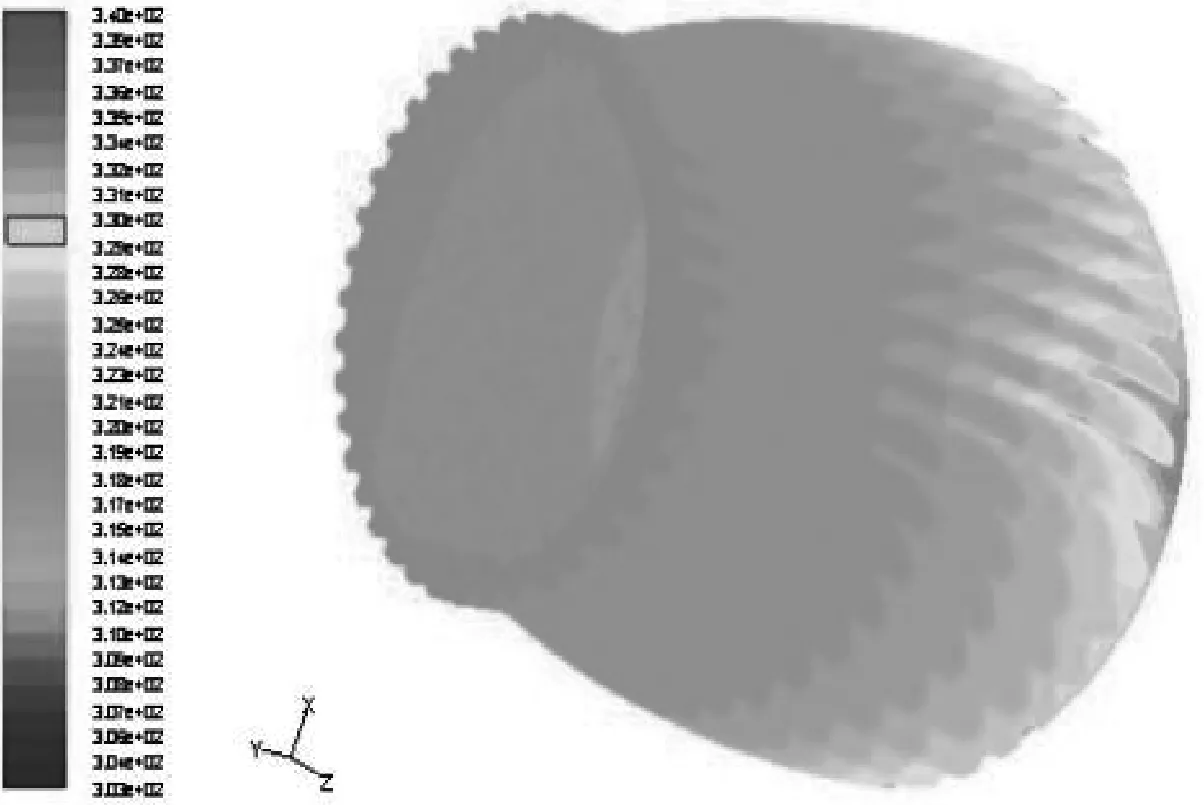

模拟出的散热器温度场结果见图3、4.

图3 弯肋片的温度分布Fig.3 Temperature distribution of curved rib

图4 直肋片的温度分布Fig.4 Temperature distribution of straight rib表2 两种散热器散热对比Table 2 Comparison of heat sink for 2 kinds of radiator

散热器最高结温/K肋片表面平均温度/℃散热面积/m2等效平均传热系数(W·m-2·K-1)环纵弯曲肋片34053.50.0253.3环纵直肋片342.856.50.0232.9

根据表2可知:环纵弯曲肋片相比于环纵直肋片,对流散热面积增加了8.6%,最高结温下降了2.8℃,等效平均传热系数增加了14.2%,对比图3、4的散热器的温度分布,得出了环纵曲肋片比直肋片有更好的温度分布和梯度变化,环纵弯曲肋片有更好的散热能力.

1.2 肋片数量对散热器散热的影响

文中散热器的肋片数量按整数分角,肋片数量n取20、24、30、36、40.为了更加直观地比较不同数量的肋片与最高结温T的关系,绘制了曲线(图5).

图5 肋片个数与芯片最高结温关系Fig.5 Rib number and chip maximum junctiontemperature relationship

通过模拟结果可以得出不同数量肋片的散热器的温度分布规律基本一致.从图5可知,当肋片数量达到36时,继续增加肋片数量,结温反而上升.这是由于肋片数目的增加,减少了肋片间流体通道的截面积,影响了空气流速,最终影响了散热效果.为了保证散热效果肋片的数目应选取36左右.

1.3 肋片厚度对散热器散热的影响

比较肋片厚度对散热器散热影响时,肋片厚度与上文肋片数量的变化都会影响到流体通道的截面积,原模型肋片数量限制了肋片厚度的取值范围,为了更加直观地观察出肋片厚度变化对散热器散热效果的影响,文中肋片数量取24作为研究基础,由于肋片厚度d受到工艺限制,最小厚度取1 mm,其余厚度取1.2、1.4、1.6、1.8、2、2.2、2.4 mm,散热器其他参数不变.

通过模拟结果得出不同厚度的肋片,温度分布规律基本一致.从芯片到肋片肋端,温度逐渐降低,芯片附近温度梯度较大,热量沿着散热器基座及肋片长度方向传递.图6可知,随着肋片厚度增加,肋片的温度与结温首先显著下降,当厚度达到2.2~2.4 mm时肋片间距非常小,造成流体粘滞作用非常明显,对流受到极大的限制,影响散热器的散热效果.为了使相邻两肋片的热边界层不互相干扰,必须保证足够的空隙,肋片厚度过大,不仅影响散热还使得质量增加.但考虑到散热器肋片采用铝挤压工艺成型,厚度不能小于1mm,综上肋片的厚度宜选择1~1.6 mm.

图6 肋片厚度与最高结温关系Fig.6 Fin thickness and maximum junctiontemperature relationship

1.4 肋片高度对散热器散热的影响

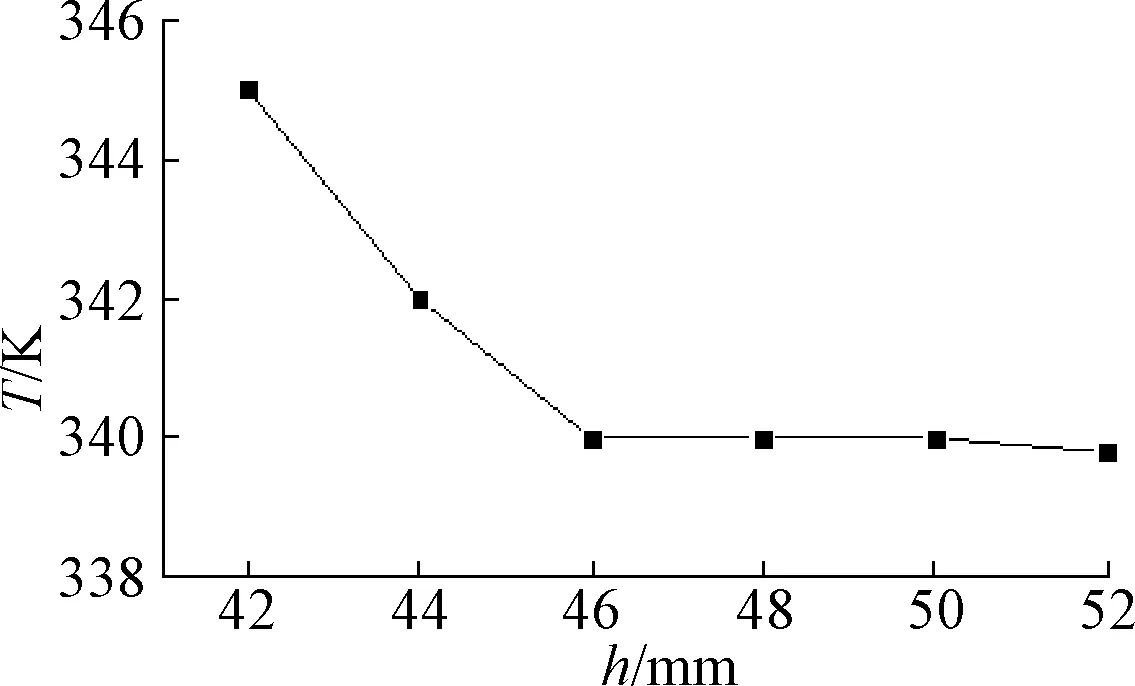

最后改变肋片高度,研究肋片高度对散热器散热的影响,肋片高度h取42、44、46、48、50、52 mm.

从图7可以看出:随着肋高的增加,芯片结温并没有显著下降,而是趋于一个固定值,肋高增加4 mm;结温下降0.2℃,过高的肋片导致热量不能及时传递到肋片顶端,同时也增大了散热器的体积,增加了质量,综上肋片高度取值在44~46 mm能够满足散热要求.

图7 肋片厚度与芯片最高结温关系Fig.7 Fin thickness and chip junctiontemperature relationship

2 散热器结构优化

在此基础上,总结了不同结构参数对散热器的散热性能产生影响.而且这个影响是非线性的[11],需要找出最佳匹配方案,从结温、热阻、用料成本综合进行优化分析.具体将原散热器设为基准参考散热器,采用枚举法列举出9组优化结构参数方案,采用式(2)的评价准则来评价散热器的性能[6].f为表征散热器性能的参数,f越小匹配性越好,散热的效果越好.9组优化结构详细参数见表3~5.

(2)

(3)

(4)

式中:Rth为散热器热阻;Rthref为参考散热器热阻;Tref为参考温度;A为散热器对流换热面积;ω1、ω2为比例系数,ω1+ω2=1;Mref为参考散热器质量.当ω1较大时,评价准则更多考虑的是散热器的热阻,而当ω2较大时候,评价准则更多考虑的是散热器的质量.

表3 散热器的几何参数Table 3 Geometric parameters of heat sink

表4 散热器表面积、体积、质量Table 4 Surface area, volume and quality of heat sink

注:A1为铝基板自然对流散热面积;A2为肋片自然对流散热面积;V2为散热器的体积;M为散热器的质量

表5 散热器温度Table 5 Temperature of radiator

注:Tavg为平均温度;T0为初始壁面温度30℃;Tmax为散热器最高温度;Tmin为散热器最低温度

表6 公式(2)优化方案计算数据Table 6 Formula (2) optimization scheme calculation data

在表6基础上可进一步从式(2)得到图8.

图8 f随ω1的变化情况Fig.8 f changes with ω1

从图8可以看出:ω1为0.5时f的取值最小,即表6中肋片高度为44 mm,肋片数量为36,厚度为1.2 mm的散热效果最好,在达到优化效果的同时与原模型相比,降低了散热器的材料,达到成本与散热性能的良好匹配.从表6可以看出,优化后的模型质量较原模型质量减轻3%,从表5看出优化后散热器的结温温度较原模型降低3℃.

3 结语

(1) 基于散热器肋片温度场及外空间流场与温度场进行耦合计算和分析,获得了不同结构参数对该型散热器散热的影响规律及满足该型散热器散热要求的肋片个数、厚度、高度的取值范围.

(2) 综合最小热阻及最轻质量作为优化目标,该型散热器优化后肋片高度为44 mm,肋片数量为36,厚度为1.2 mm.

(3) 优化后散热器模型的结温比原模型降低了3℃,质量较原模型减少3%.

参考文献(References)

[ 1 ] 黄立敏,昌进. LED汽车灯具散热技术浅谈[J]. 中国照明电器.2013(9):12-14.

HUANG Limin,CHANG Jin. Thermal design of LED auto lights[J]. China Light & Lighting,2013(9):12-14.(in Chinese)

[ 2 ] 向建化, 张春良, 陈胜, 等. 大功率LED太阳花相变散热器数值优化研究[J]. 广州大学学报(自然科学版), 2015, 14(2): 61-65.

XIANG Jianhua,ZHANG Chunliang,CHEN Sheng, et al. Number optimization of phase-change Radiator for high-power LED[J]. Journal of Guangzhou University (Natural Science Edition),2015,14(2):61-65.

[ 3 ] 李红月, 张建新, 牛萍娟, 等. 大功率LED平板型翅片散热器的优化设计[J]. 天津工业大学学报, 2013, 32(5): 38-42.

LI Hongyue,ZHANG Jianxin,NIU Pingjuan,et al. Optimization design of high-power LED with flat fin heat-sink[J]. Journal of Tianjin Polytechnic University,2013,32(5):38-42.(in Chinese)

[ 4 ] 戴炜锋, 王珺, 李越生. 大功率LED封装的温度场和热应力分布的分析[J]. 半导体光电, 2008, 29(3): 324-328.

[ 5 ] 阎军, 孙兴盛, 王乜, 等. 半导体照明灯具典型散热结构分析与优化[J]. 固体力学学报, 2010, 31(S1): 285-293.

YAN Jun,SUN Xingsheng,WANG Mei,et al. Structural optimization for typical radiator of semiconductor lighting[J]. Chinese Journal of Solid Mechanics,2010,31S1:285-293.(in Chinese)

[ 6 ] JANG D, YU S H, LEE K S. Multidisciplinary optimization of a pin-fin radial heat sink for LED lighting applications[J]. International Journal of Heat and Mass Transfer, 2012, 55(4): 515-521. DOI:10.1016/j.ijheatmasstransfer.2011.11.016.(in Chinese)

[ 7 ] 王乐, 吴珂, 俞益波,等. 自然对流条件下LED 阵列散热器改进研究[J]. 光电子激光,2011,22(3):338-342.

WANG Le,WU Ke,YU Yibo,et al. Study on LED array heat radiator improvement under natural convection[J].Journal of Optoelectronics Laser,2011,22(3):338-342.(in Chinese)

[ 8 ] 丁彩红, 张天宇, 罗俊, 等. 大功率LED灯具散热器的优化设计研究[J]. 电子器件, 2016, 39(3): 750-754.

DING Caihong,ZHANG Tianyu,LUO Jun,et al. Optimization design research on high power LED lamps of radiator[J]. Chinese Journal of Electron Devices,2016,39(3):751-754.(in Chinese)

[ 9 ] 付桂翠, 高泽溪. 影响功率器件散热器散热性能的几何因素分析[J].电子器件.2003,26(4):354-460.

FU Guicui,GAO Zexi.Analysis of geometric factors on effect upon the capability of heat sink of power component[J]. Chinese Journal of Electron Devices,2003,26(4):354-460.(in Chinese)

[10] 姚寿广,李春涛,邓江伟. 某型LED灯具散热器的散热分析[J]. 江苏科技大学学报(自然科学版),2014,28 (4):370-374.DOI:10.3969/j.issn.1673-4807.2014.04.013.

YAO Shouguang,LI Chuntao,DENG Jiangwei. Thermal analysis based on a certain type of LED lamp radiator[J]. Journal of Jiangsu University of Science and Technology(Natural Science Edition),2014,28(4):370-374.(in Chinese)

[11] 刘蕾,王永军,闵荣,等.基于响应面法的梯形直肋散热板优化设计[J].机械科学与技术,2011,30(7):1169-1178.

LIU Lei,WANG Yongjun,MIN Rong,et al. Optimized design of trapezoidal straight fin heat sink based on RSM[J]. Mechanical Science and Technology for Aerospace Engineering,2011,30(7):1169-1178.(in Chinese)