15-5PH不锈钢等离子弧焊工艺优化及接头力学性能

陈 静,嵇绍奇,芦 笙,王泽鑫,陈书锦

(江苏科技大学 江苏省先进焊接技术重点实验室,镇江 212003)

15-5PH是在17-4PH基础上发展的一种马氏体沉淀硬化不锈钢,其抗拉强度可高达1 300 MPa,并具有优良的耐蚀性,广泛应用于航空航天、能源动力、船舶海洋、化工和军工等领域 .这类零部件的服役环境恶劣,作为焊接结构时对接头的质量要求很高.15-5PH的合金元素含量高,含碳量低,淬硬倾向小,其导热系数仅为低碳钢的1/3,电阻率却高2倍,采用普通熔化焊容易产生热影响区软化、接头强度降低以及成分偏析等问题,且必须通过焊后热处理才能改善接头力学性能.目前,仅有少量关于马氏体沉淀硬化不锈钢焊接方面的研究报道.文献[1]采用TIG熔敷15-5PH涂层并作时效处理,分析了时效温度对涂层组织与性能的影响;文献[2] 研究了离子氮化和碳氮共渗对高速火焰喷涂17-4PH不锈钢涂层组织和性能的影响;文献[3]针对17-4PH不锈钢的接头热裂形成机制,提出了HAZ区氢脆萌发裂纹源的假设.为避免马氏体沉淀硬化不锈钢的接头软化和成分偏析,应严格限制线能量,固态焊接和高能束焊接具有明显优势.文献[4]成功地对2.6 mm厚15-5PH钢板进行了搅拌摩擦焊对接;文献[5]对15-5PH厚板构件进行了电子束焊接;文献[6]对630不锈钢进行激光焊接,研究了激光功率、光斑直径等工艺参数对焊缝熔深、熔宽和接头组织的影响.等离子弧焊以等离子弧为热源,其发热量、温度和稳定性均高于普通电弧,具有较大的熔透力和焊接速度,焊接热影响区和焊接变形小,如采用小孔焊接技术,还能够实现单面焊双面一次成形[7].不足之处是,等离子弧物理过程复杂,焊接熔池受多种力共同作用,焊缝成形和焊接质量难以控制[8].

文中采用单变量法对15-5PH不锈钢进行等离子弧焊接,通过对焊接熔池的受力及焊缝成形的分析,研究焊接参数对焊缝成形及性能的影响.进而通过正交试验,优化焊接工艺参数和接头性能.

1 试验材料及方法

试验采用150 mm×100 mm×6 mm的热轧态15-5PH钢板和1.2 mm的ER630焊丝,化学成分见表1,焊丝的抗拉强度和延伸率分别为1150 MPa和11%.焊前用砂纸去除钢板表面氧化膜,用酒精、丙酮擦除污垢灰尘和油脂.利用Fronius等离子弧焊接装置,以氩气为离子气和保护气,对试板进行小孔型等离子弧焊接.

焊后,利用SANA CMT5105电子万能试验机进行接头拉伸试验,加载速率为5 mm/min;采用55 mm×10 mm×5 mm小尺寸试样和2 mm V型坡口,利用JB30D冲击试验机进行室温冲击试验;采用ZEISS 4×1金相显微镜观察焊缝组织,利用岛津 XRD-6000型X射线衍射仪进行物相分析.

表1 15-5PH及ER630的化学成分Table 1 Chemical composition of 15-5PH and ER630

首先,进行A、B、C 3组单变量试验(表2),研究焊接电流、氩气流量和焊接速度等参数对焊缝成形的影响.其中,A组试验以焊接电流为变量,B组试验以氩气流量为变量,C组试验以焊接速度为变量.然后,基于单变量试验结果,进行正交试验,优化工艺参数和接头综合力学性能.

表2 单变量试验安排Table 2 Arrangement of univariate experiments

*注:焊接电流和焊接电压为一元化自动调节,焊接电流改变时,焊接电压相应协同变化

2 试验结果及分析

2.1 焊接电流对焊缝成形及力学性能的影响

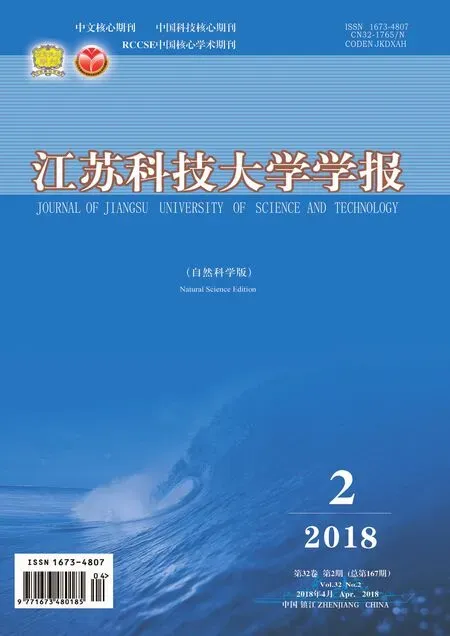

采用A组的160~220 A 5种不同焊接电流进行焊接,焊缝正反面形貌如图1,对应的焊缝几何形状参数及接头力学性能见表3.

随焊接电流增加,焊缝正面熔宽逐渐增大,而正面余高逐渐减小.电流较小时,电弧穿透力差,试板没有熔透,因此熔深小;电流提高到200 A后完全焊透,背面熔宽和背面余高均显著增加.显然,提高焊接电流有利于电弧穿透和焊缝成形.

通过对等离子弧焊接熔池的受力分析可知,熔池受力非常复杂,包括:熔池重力F重、等离子流喷射力F等、焊缝根部的反作用力F等′、熔池温差导致密度差并引起的对流力F密度,以及熔池液态金属的表面张力F表和温差导致的表面张力差F表差.各种力相互作用,不仅决定熔池形状,也决定焊缝最终成形.其中,F等′、F密度差、F表及F表差有利于增加正面余高,减小焊缝凹陷;而F重、F等则有利于减小正面余高,增加凹陷和背面余高.

图1 不同焊接电流下的焊缝成形Fig.1 Surface appearances of weld with different currents

如表2,保持其他焊接参数不变,逐渐提高焊接电流,焊接线能量随之提高,焊缝熔宽相应增加.采用较小的电流会导致试板未熔透,在此电流范围内,提高焊接电流会同时引起焊缝熔宽和熔深的增加,而余高则有所降低.当进一步增大电流,可有效提高电弧穿透力,使焊缝产生穿孔并熔透,熔池金属相应增加,即F重提高;同时,还会引起熔池整体温度提高,并使温度更为均匀,F表、F表差和F密度的影响下降,F重转化为焊缝成形的主因,使得焊缝凹陷的趋势加大,其结果是正面余高逐渐减小,而背面余高显著增大.

众所周知,获得综合性能良好的焊缝的前提是避免或减少焊接缺陷.对应于较小焊接电流的A1、A2试样,其焊接线能量不足,难以熔穿,因此容易形成未焊透;对应的熔池温度也不均匀,熔池快速冷却,导致气体不能及时逸出,从而在焊缝中形成气孔,严重影响接头强度.当电流达到或高于200 A后,可以充分发挥等离子弧能量密度高和等离子流力强的特点,保证产生贯穿小孔将焊件熔透,提高接头焊接质量,对应A3~A5的接头强度与延伸率分别达到ER630焊丝的92%和72%以上.

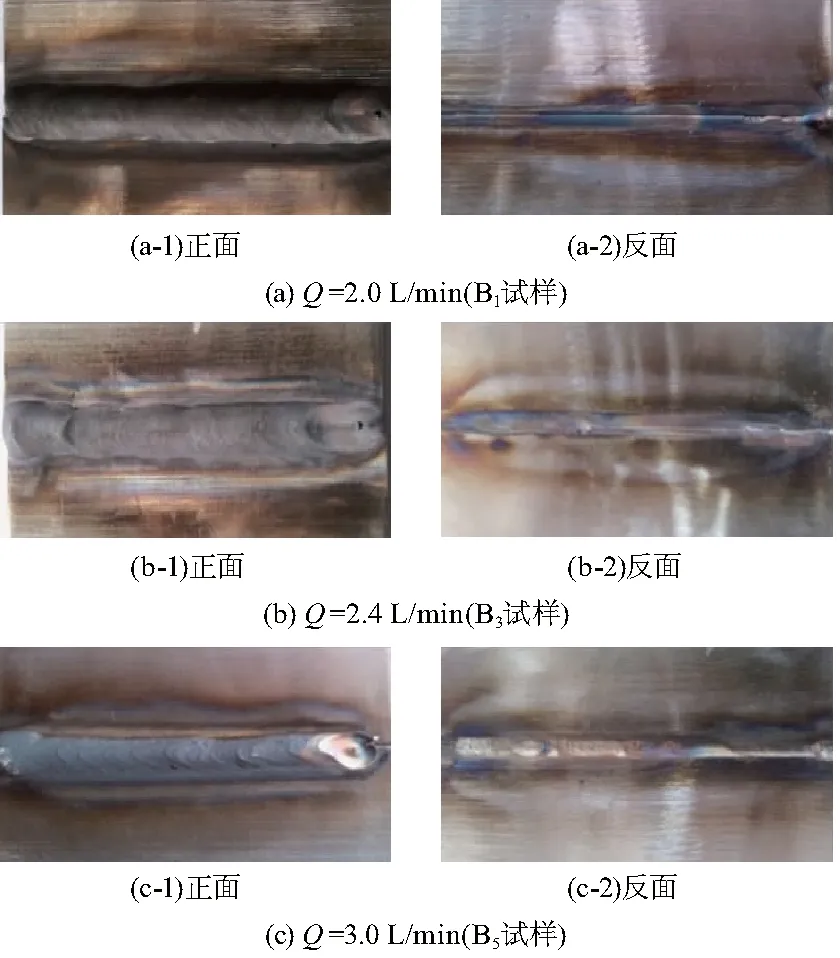

表3 焊接电流对焊缝成形及力学性能的影响Table 3 Influence of current on appearance of weld and mechanical properties

2.2 氩气流量对焊缝成形及力学性能的影响

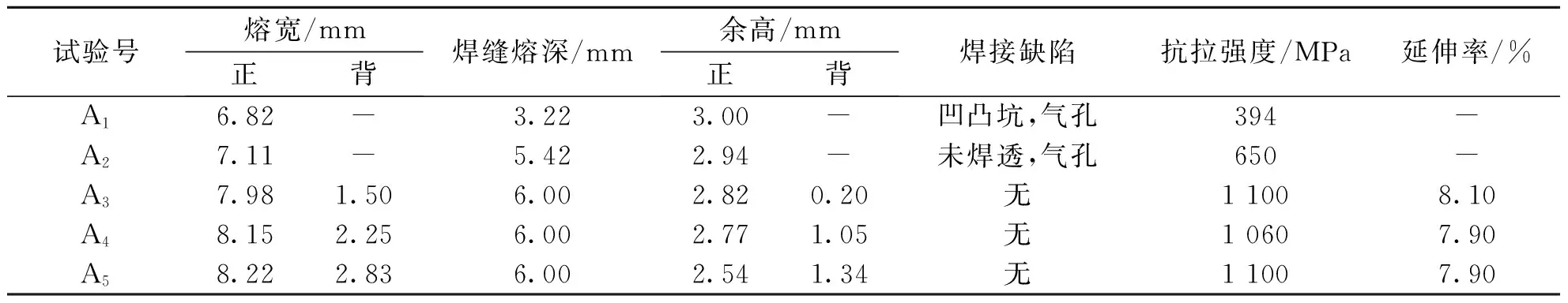

采用B组的2.4~3.0 L/min 5种不同氩气流量进行焊接,焊缝正反面形貌如图2,表4为对应的焊缝几何形状参数及接头力学性能, 焊接试样的拉伸断裂位置均在焊缝处.可以看出,随氩气流量增大,正面熔宽逐渐收缩. 氩气流量较小(<2.7 L/min)时,出现未焊透和气孔缺陷,随氩气流量增大焊缝正面余高也有所增加.当氩气流量较大(≥2.7 L/min)时,试板熔透,正面余高也减少,而背面熔宽和余高均增加.上述结果表明,氩气流量对焊缝成形也有重要作用.

从熔池受力角度看,在保持其他焊接参数不变的前提下,氩气流量增大有利于提高熔透能力,并增加小孔直径和F等、F等′.氩气流量的增加能提高等离子弧的压缩比例,使电弧更加集中,并减小正面熔宽.当氩气流量较小(<2.7 L/min)时,不能形

图2 不同氩气流量下的焊缝成形Fig.2 Surface appearances of weld with different gas rates

成穿透小孔,一方面因焊接线能量不变,因此熔池金属也不变,电弧压缩使得熔宽减小;另一方面增大F等′使焊缝金属减少下凹,正面余高由此增大.当氩气流量较大(≥2.7 L/min)时,小孔直径和F等显著提高并形成贯穿孔,F重及F等逐步占优,并大于电弧吸力和F等′、F密度、F表、F表差及其他支撑熔池液体的外力之和,这时熔池呈现下凹趋势,导致焊缝正面熔宽及余高减小,背面熔宽及余高增大.

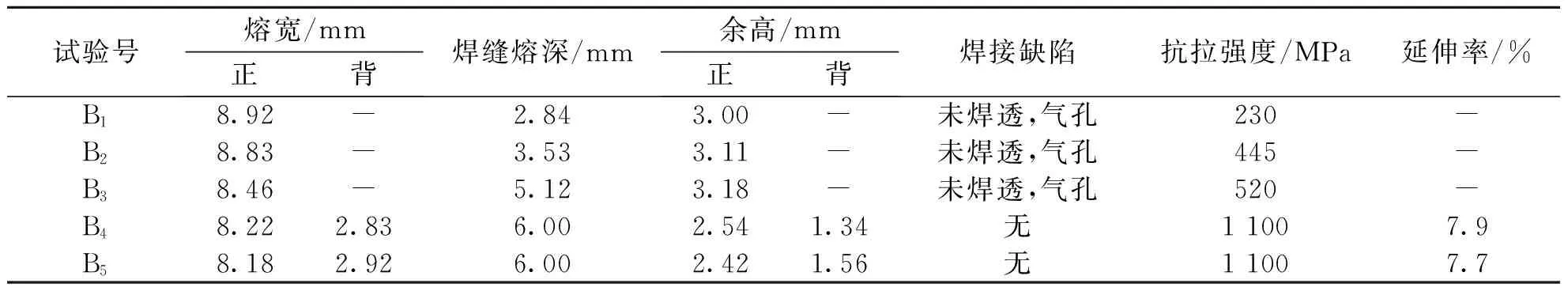

表4表明,随氩气流量增大,接头抗拉强度和延伸率显著提高.由于B1~B3氩气流量小,试板存在未焊透和气孔缺陷,因此强度极低.当氩气流量为2.7和3.0L/min时,焊缝成形良好,对应的B4、B5试样焊缝强度均为1 100 MPa,延伸率分别为7.9%,7.7%.

表4 氩气流量对焊缝成形及性能的影响Table 4 Influence of gas rate on appearance of weld and properties

2.3 焊接速度对焊缝成形及力学性能的影响

采用C组的280~450 mm/min 4种不同焊接速度施焊,获得的焊缝正反面形貌如图3,对应的焊缝几何形状参数及接头力学性能见表5.随焊接速度增加,焊缝正面熔宽逐渐减小,正面余高逐渐增大;而背面熔宽和余高均显著减小.当焊速提高到450 mm/min时,背面出现未焊透缺陷.

图3 不同焊接速度下的焊缝成形Fig.3 Surface appearances of weld with different speeds

随焊接速度增大,焊接热输入和熔池受热程度逐渐变小,焊缝正反两面的熔宽随之减小,熔池体积也相应缩小,但熔池温度的不均匀性则加大.这一方面会导致F重减小, 而F密度、F表和F表差增大,并增加熔池液态金属向上流动的趋势;另一方面,熔池体积和温度减小,会使金属凝固速度加快,焊缝中心的液态金属尚未完全铺展就快速凝固.所以,当提高焊接速度时,就会出现焊缝正面余高逐渐增大,而背面余高则逐渐减小或焊不透的现象.C1~C3试样和焊缝成形良好,抗拉强度都在1 100 MPa左右,延伸率也较高,达到7.9%~8.3%.

2.4 正交试验工艺优化

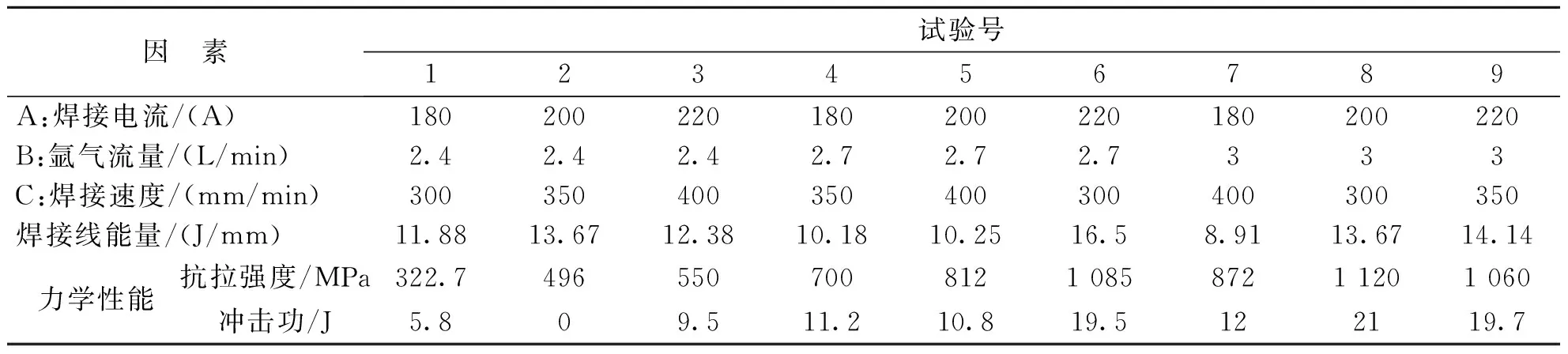

为进一步优化等离子弧焊接工艺,在单变量试验的基础上,设计了一组L9(34)正交试验,以接头强度和冲击功为评价指标和工艺优化的依据.试验方案及结果如表6.

2.4.1 正交试验结果

由表7极差分析可知,对于焊接接头抗拉强度,氩气流量(B)的极差值大约是焊接电流(A)的2倍、焊接速度(C)的6倍.显然,氩气流量是主要影响因素,焊接电流其次,焊接速度影响较小.影响接头冲击功指标的因素与上述规律基本相同.因此,提出可能的最优试验方案:A3B3C1,对应的焊接工艺参数为:焊接电流220 A,氩气流量3.0 L/min,焊接速度300 mm/min.

表5 焊接速度对焊缝成形及性能的影响Table 5 Influence of weld speed on appearance of weld and properties

表6 正交试验方案与结果Table 6 Arrangement and results of the orthogonal experiments

2.4.2 优化工艺参数的确定与验证

由表2和表6可见,单变量试验B5和正交试验8#和9#均与正交优化试验方案的参数接近,也均获得了综合力学性能优良的焊接接头.

表7 正交试验分析Table 7 Analysis on the orthogonal experiments

从表7还可看出,随因素A(焊接电流)或B(氩气流量)的数值增大,焊缝力学性能均显著单调增大,因素C(焊接速度)的影响则相反,呈下降趋势,但降幅很小.这说明焊接电流及氩气流量的增大有利于焊缝性能的提高,而焊接速度的影响较小.但是否应进一步提高焊接电流及(或)氩气流量,还需考虑15-5PH不锈钢本身的特点及工程实际的需要.由于15-5PH不锈钢容易产生成分偏析、热影响区软化等问题,必须严格限制焊接线能量,以减小焊缝熔宽,降低HAZ对接头性能的不良影响,因此没有必要进一步加大电流;而进一步加大氩气流量有可能使小孔直径过大而不能保证焊缝成形,导致焊缝塌陷,正面余高不足,并增加成本等问题.反之,焊接速度在一定范围内变化对接头成形和力学性能影响均较小.因此认为,可以适当提高焊接速度,在保证焊接质量的前提下,达到减小焊接线能量,提高焊接效率,降低焊接成本的良好效果.

综上分析,提出了优化的15-5PH不锈钢等离子弧焊接工艺:焊接电流 220 A,氩气流量3.0 L/min,焊接速度 400 mm/min,对应的焊接线能量为12.4 J/mm. 在此工艺下进行焊接,焊缝成形如图4,表面均匀光滑,无裂纹、焊瘤、咬边等缺陷,焊缝正面熔宽7.25 mm,反面熔宽2.4 mm,正反面余高分别为2.26 mm和1.75 mm. 按照JB/T 4730.2-2005标准进行X射线探伤,焊缝未发现圆形和条形缺陷,无未焊透、裂纹等其他缺陷,焊缝评定等级为Ⅰ级.对应的接头抗拉强度1 100 MPa,冲击韧性20.5 J,延伸率8.0%,综合性能优良.

图4 优化工艺下的焊缝形貌Fig.4 Morphology of weld with optimized parameters

2.4.3 焊接接头组织分析

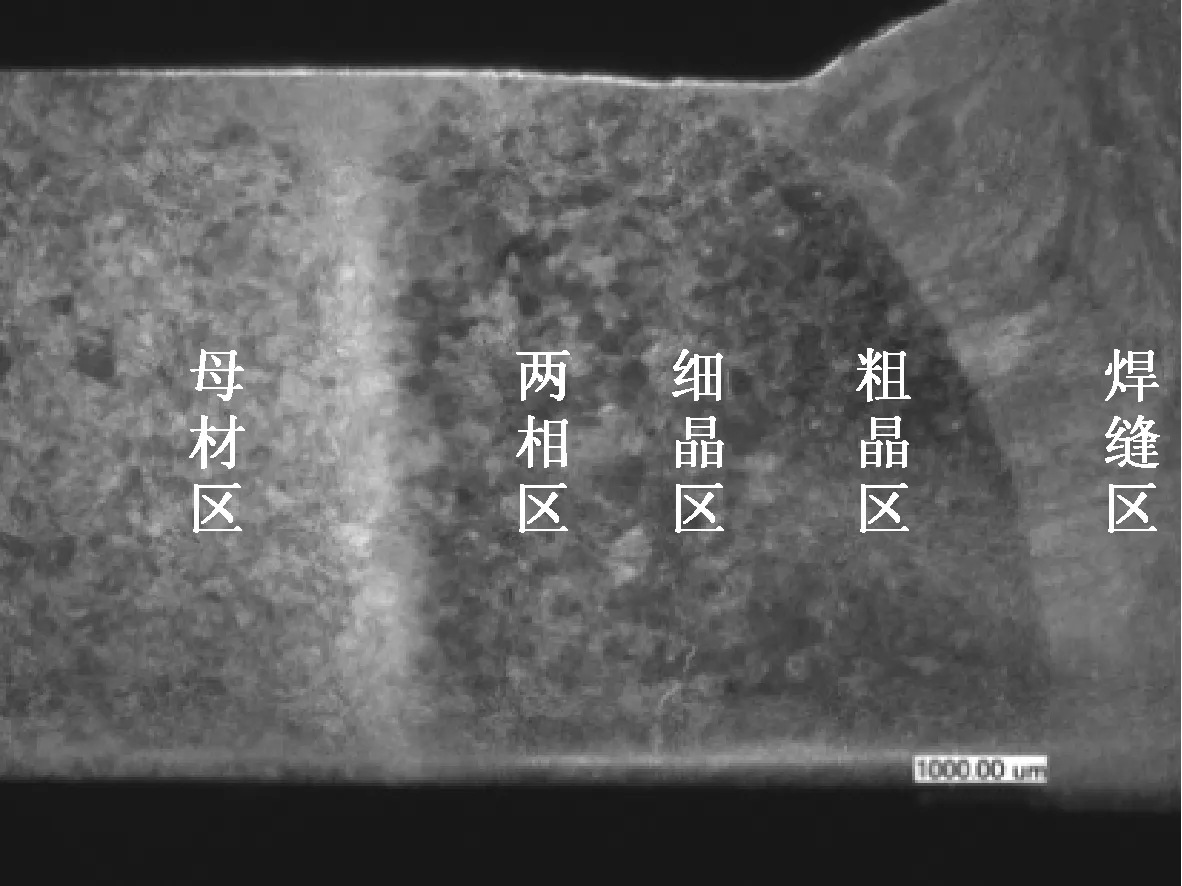

通过固溶+时效热处理,15-5PH不锈钢会顺序发生奥氏体→淬火马氏体→时效马氏体组织转变.优化工艺获得的15-5PH不锈钢等离子弧焊接接头如图5,可分为:焊缝区、粗晶热影响区、细晶热影响区、两相热影响区和母材区,其中两相区和细晶区分界不明显.图6 的XRD图谱表明,接头组织以马氏体为主,此外还有少量奥氏体.

图5 焊接接头宏观形貌Fig.5 Macrostructure of the joint

图6 焊接接头的XRD衍射图Fig.6 XRD pattern of joint

15-5PH不锈钢接头各区域的光学金相如图7.焊缝区以柱状晶为主,焊接过程中熔池15-5PH母材与ER630焊丝融合,垂直熔合线向焊缝中心生长,焊后快速冷却,形成以淬火马氏体为基体组织的焊缝;粗晶热影响区受焊接热循环的高温影响,原奥氏体晶粒长大较为严重,冷却后的组织以回火马氏体为主;而细晶热影响区和两相热影响区离焊缝中心较远,温度不均匀,温度较高的部分发生转变形成逆转变奥氏体,冷却时又形成马氏体,温度较低的部分则形成回火马氏体;母材区仍然为原始的板条马氏体组织.

鉴于15-5PH不锈钢具有马氏体沉淀硬化的特征,后续拟采用TEM等手段,对焊缝微观组织作进一步分析研究.

图7 焊接接头各区域的金相组织Fig.7 Microstructure of different regions of joint

3 结论

(1) 15-5PH马氏体沉淀硬化不锈钢的等离子弧焊接的单变量工艺试验表明,焊接电流和氩气流量是焊缝成形和力学性能的主要影响因素. 在一定范围内增加焊接电流及氩气流量,可提高电弧穿透能力,确保焊缝成形良好,提高焊缝力学性能.

(2) 在保证焊缝焊透的前提下,随焊接电流增大,焊缝正反面熔宽增大,正面余高减小,而反面余高增大;随氩气流量增加,等离子弧熔透能力增强,焊缝正面熔宽和余高减小,背面熔宽和余高增大;随焊接速度加快,热输入降低,正反面熔宽均减小,正面余高增大,背面余高减小.

(3) 在正交试验的基础上,优化了15-5PH不锈钢等离子弧焊的工艺参数:焊接电流220 A,氩气流量3.0 L/min,焊接速度400 mm/min,接头组织以马氏体为主,其抗拉强度达1 100 MPa,冲击韧性为20.5 J,延伸率为8.0%.

参考文献(References)

[ 1 ] 齐彦昌, 张晓牧, 彭云, 等. 时效温度对15-5PH 沉淀硬化不锈钢熔敷金属组织和性能的影响[J]. 焊接学报, 2012, 33(10):105-108.

QI Yanchang, ZHANG Xiaomu, PENG Yun, et al.Effect of aging temperature on microstructure and properties of deposited metal for type 15-5PH precipitation hardened stainless steel[J].Transactions of the China Welding Institution, 2012, 33(10):105-108. (in Chinese)

[ 2 ] PARK G, BAE G, MOON K, et al. Effect of plasma nitriding and nitrocarburizing on HVOF-sprayed stainless steel coatings[J]. Journal of Thermal Spray Technology, 2013, 22(8): 1366-1373. DOI:10.1007/s11666-013-0035-4.

[ 3 ] ZIEWIEC A, CZECH J, TASAK E. Welded joint cracking in martensitic stainless steel precipitation-sthregthened with copper/pękanie zącz spawanych stali nierdzewnej martenzytycznej utwardzanej wydzieleniowo miedzią[J]. Archives of Metallurgy and Materials, 2012, 57(4):DOI:10.2478/v10172-012-0117-1.

[ 4 ] WEINBERGER T, ENZINGER N, CERJAK H. Microstructural and mechanical characterisation of friction stir welded 15-5PH steel[J]. Science and Technology of Welding and Joining, 2009, 14(3): 210-215. DOI:10.1179/136217109x406956.

[ 5 ] TURNER A J.Electron beam welding thick section precipitation-hardening steel[J]. Welding Journal, 1981,60(1):18-26.

[ 6 ] SUFIZADEH A R, MOUSAVI S A A A. Investigations on the effects of process parameters for Nd:YAG pulsed laser welding of 630 and 321 stainless steels[J]. International Journal of Microstructure and Materials Properties, 2010, 5(2): 221. DOI:10.1504/ijmmp.2010.035941.

[ 7 ] HU Q X, WU C S, ZHANG Y.M. Finite element analysis of keyhole plasma arc welding based on an adaptive heat source mode[J]. China Welding, 2007, 16(2):55-58.

[ 8 ] 胡庆贤,王晓丽,王艳辉.穿孔等离子弧焊接热效率的选取及应用[J].江苏科技大学学报(自然科学版),2011,25(6):549-552.

HU Qingxian, WANG Xiaoli, WANG Yanhui. Selection and application of thermal effciency during keyhole plasma arc welding[J].Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2011,25(6):549-552. (in Chinese)