13Cr9Mo2Co1NiVNbNB钢电渣重熔工艺中试研究

巴钧涛 高建军 王少波 杨清海

(1.中国一重天津重型装备工程研究有限公司,天津300457;2.中国第一重型机械股份公司铸锻钢事业部炼钢厂,黑龙江161042)

电渣重熔钢锭具有组织致密、化学成分均匀等一系列优点,因此高附加值锻件产品国内外都采用电渣钢锭作为毛坯。13Cr9Mo2Co1NiVNbNB(简称FB2)材料作为火电新一代超超临界机组的关键部件,可使蒸汽温度从超临界的600℃提高到625℃,发电效率提高5%左右,CO2排放减少10%左右。制造FB2转子锻件所用的毛坯——电渣重熔钢锭是制约中国第一重型机械股份公司(简称中国一重)FB2材料开发产品的限制性环节,该材料电渣重熔难度极大,严重制约了我国FB2产品国产化的进程,只能依赖于进口。目前,国外建有大型电渣炉的企业如日本JSW、JCFC,韩国斗山重工,意大利FOMAS等企业均能生产高附加值的FB2电渣钢锭,其中意大利FOMAS和日本JSW实力最强,但制造技术也并不完全成熟,存在一定的废品率。国内建有大型电渣炉的企业对于FB2大型电渣钢锭,由于技术难度太大,且试验成本昂贵,均未对此进行尝试。中国一重目前正在全力开发FB2材质的电渣重熔冶炼技术,力争在短时间内达到FB2产品国产化的目标。针对FB2电渣钢锭重熔技术难题,本文主要从FB2材料简介及技术要求、母材冶炼研究和电渣重熔技术研究等关键技术进行论述。

1 材料简介及技术要求

1.1 材料简介

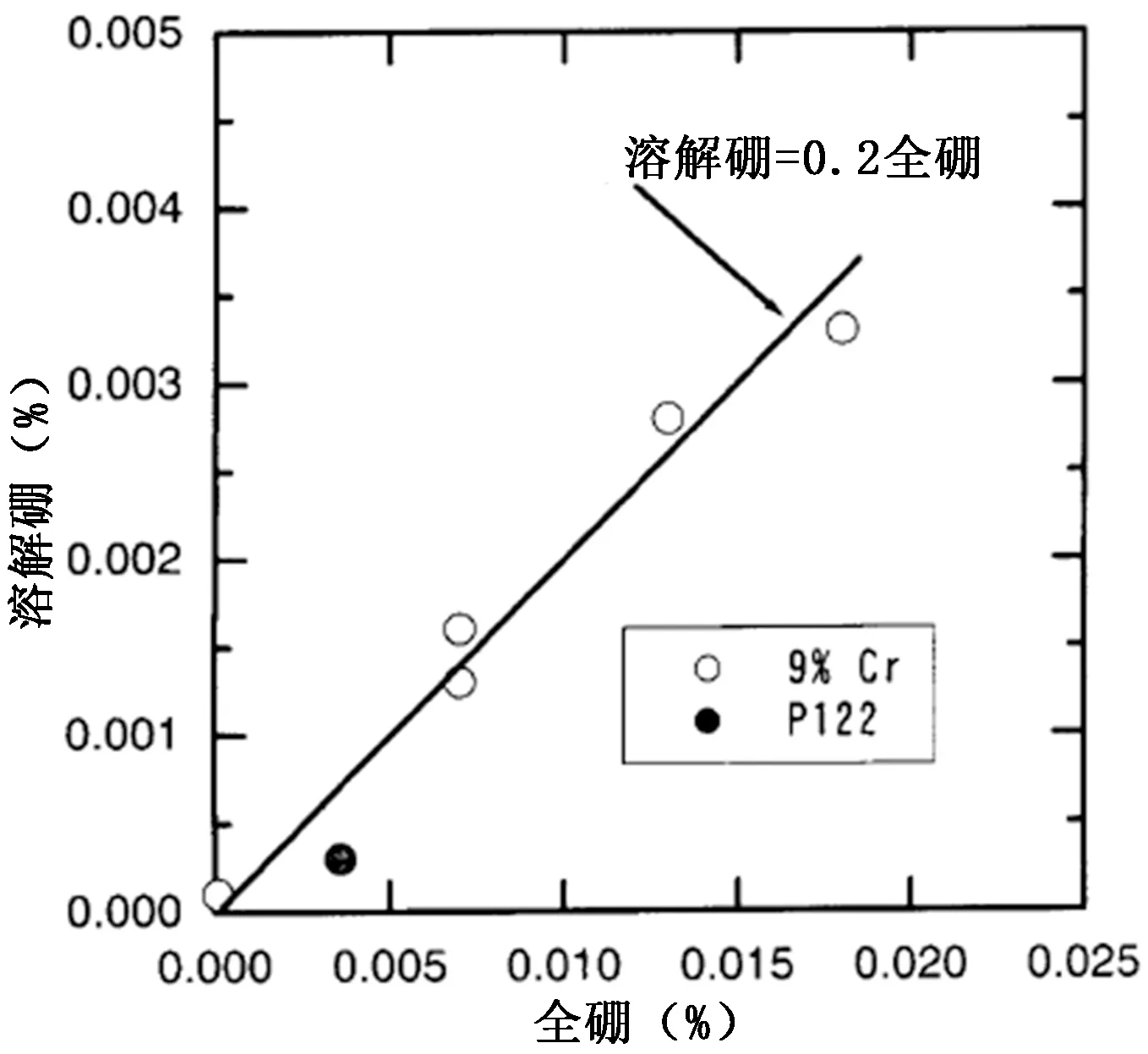

9%Cr系耐热合金的高温蠕变持久性能是根本要求,同时要保持较好的韧性。FB2材料中加入较多的Nb、V与C、N形成MX碳化物,加B(固溶硼)可提高持久性能。热力学计算结果表明:对性能有害的BN在1284℃已经开始析出,NbN、NbCN分别在1240℃、1296℃开始析出,这3种析出相几乎在同一高温段析出,但B、N的扩散系数远高于Nb、V等,故BN易析出并长大。图1为在不同热处理制度下BN的析出行为。图2为在9%Cr系钢中全硼和溶解硼之间的关系。对于BN析出尺寸的大小,冷速至关重要。大型模铸钢锭,由于凝固冷却速度慢,BN可充分析出并可能长大到20~30μm,而采用电渣重熔方式,冷速快,可获得尺寸较小的BN。

图1 不同热处理制度对BN析出行为的影响Figure 1 Influence of different heat treatment systems on the precipitation behavior of BN

图2 9%Cr钢中全硼和溶解硼之间的关系Figure 2 The relationship between total boron and dissovlved boron in 9%Cr steel

图3 FB2产品不同检测区域划分Figure 3 Division of different test zones for FB2 products

表1 FB2材料化学成分要求(质量分数,%)Table 1 Chemical composition requirement of material FB2 (mass fraction, %)

表2 FB2汽轮机转子锻件力学性能要求Table 2 Mechanical properties requirement of FB2 rotor forgings of steam turbine

表3 FB2锻件检测要求Table 3 Test requirement of FB2 forgings

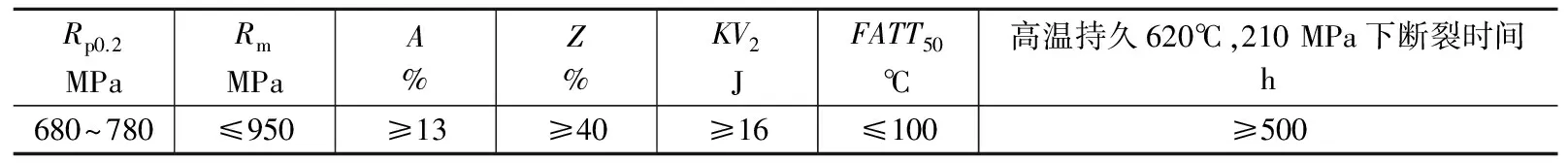

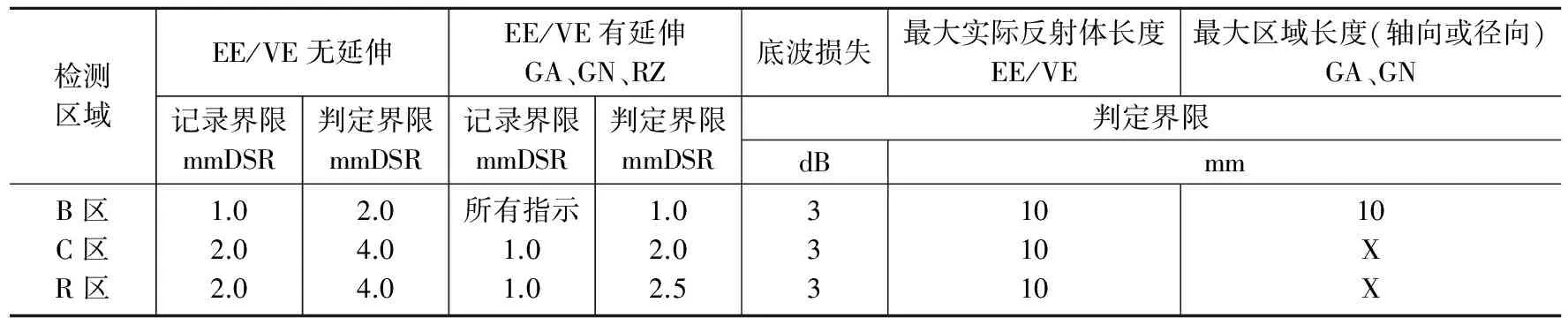

1.2 FB2技术要求

FB2钢汽轮机转子体锻件化学成分要求如表1所示,力学性能要求如表2所示,检测要求如表3所示。FB2产品不同检测区域划分见图3。

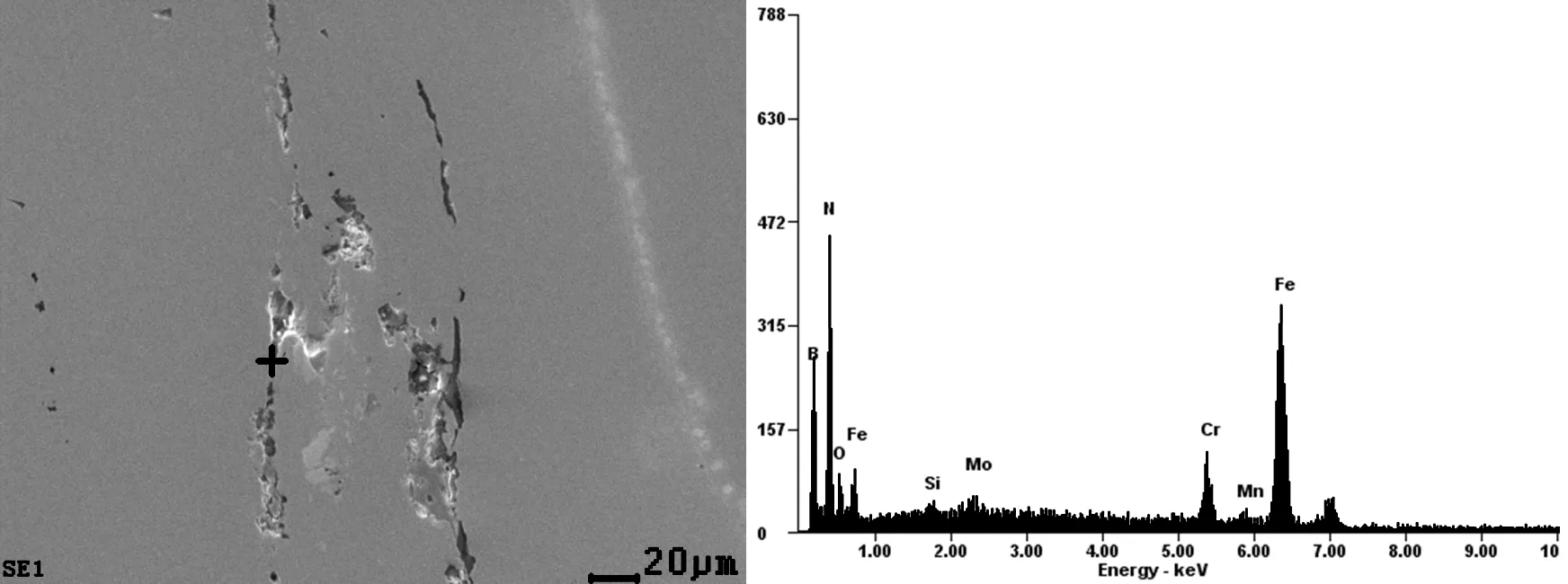

2 母材冶炼技术研究

对于含B的钢种,为获得足够的自由B和防止BN的大量析出,通常冶炼时加易与N结合的Al、Ti元素来固氮,但FB2产品化学成分明确要求不允许Al、Ti加入。为获得足够的固溶硼,需要加入大量的B来提高获得自由硼的可能。由于B与O容易结合,冶炼时需在充分脱氧的基础上加入B,防止炼钢过程中B的氧化烧损,最好在加硼铁之前使钢水O含量<15×10-6,越低越好。可将B控制在上限,N含量控制在中限,以尽量获得较多的自由硼,且不形成粗大的BN相,同时也能满足MX碳化析出所需的N含量。将V、Nb控制在上限,使NbCN、NbN的析出温度高于BN的析出温度,从而消耗一定的N含量,使BN的析出温度降低,为后续热处理奠定基础。中国一重在2014年采用双真空方式投料1支FB2产品,钢锭化学成分完全满足产品技术要求,但该产品由于粗大BN和复合夹杂物的大量析出,造成检测缺陷,缺陷扫描电镜照片及能谱如图4所示。将该锻件改制成电极棒料进行电渣重熔试验。表4为改制的电极棒的组织、晶粒度及夹杂物评级情况。

图4 缺陷处扫描电镜及能谱照片Figure 4 Scanning electron microscopy and energy spectrum photos of defects

表4 改锻电极组织、晶粒度及夹杂物评级Table 4 Microstructure, grain size and inclusion rating of modified electrode

表5 电极及电渣锭水、冒口化学成分(质量分数,%)Table 5 Chemical composition of electrode and electroslag ingot water and riser (mass fraction, %)

3 电渣重熔技术研究

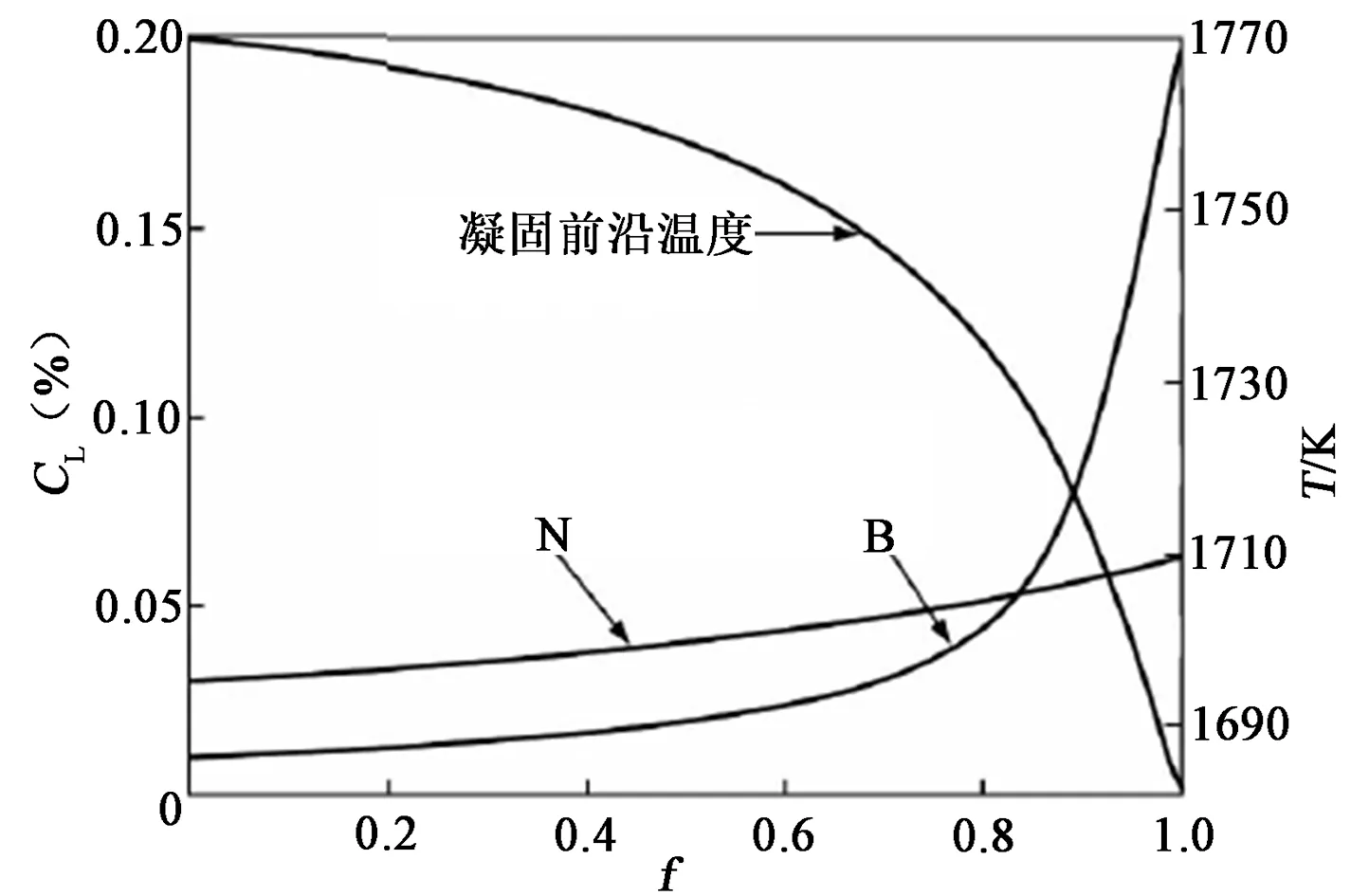

FB2产品属低Si、低Al、含B钢,B含量要求范围的最大值与最小值仅差30×10-6,且B很容易偏析,凝固末期残余液相中B浓度是初始液相的20倍。图5为中碳铝镇定钢(B=0.01%, N=0.03%)凝固液相区内N、B的偏析曲线[1]。

另外,材质中Si≤0.10%,Al≤0.01%,但O含量要求小于35×10-6,造成了重熔过程中脱氧剂的选择和加入量难度非常大,可以说FB2材质代表了电渣重熔最顶尖的高难度产品。中国一重于2016年5月中试了1支5.5 t FB2电渣钢锭,自耗电极采用双真空废品改制的锻造电极。渣系采用CaF2-Al2O3-CaO-MgO-SiO2-B2O3六元渣系,全过程进行氩气保护,电制度使用恒熔速递减功率控制,脱氧采用铝粒和硅钙粉复合脱氧方式。钢锭脱模后热送退火,退火冷却后在钢锭水、冒口套料进行化学成分分析和金相组织检验。

图5 中碳铝镇定钢凝固液相区内B、N的偏析曲线Figure 5 Segregation curve of B and N in the solidified liquid zone of medium carbon aluminum stablized steel

3.1 钢锭化学成分

整个钢锭表面质量光滑,无裂纹和渣沟产生。

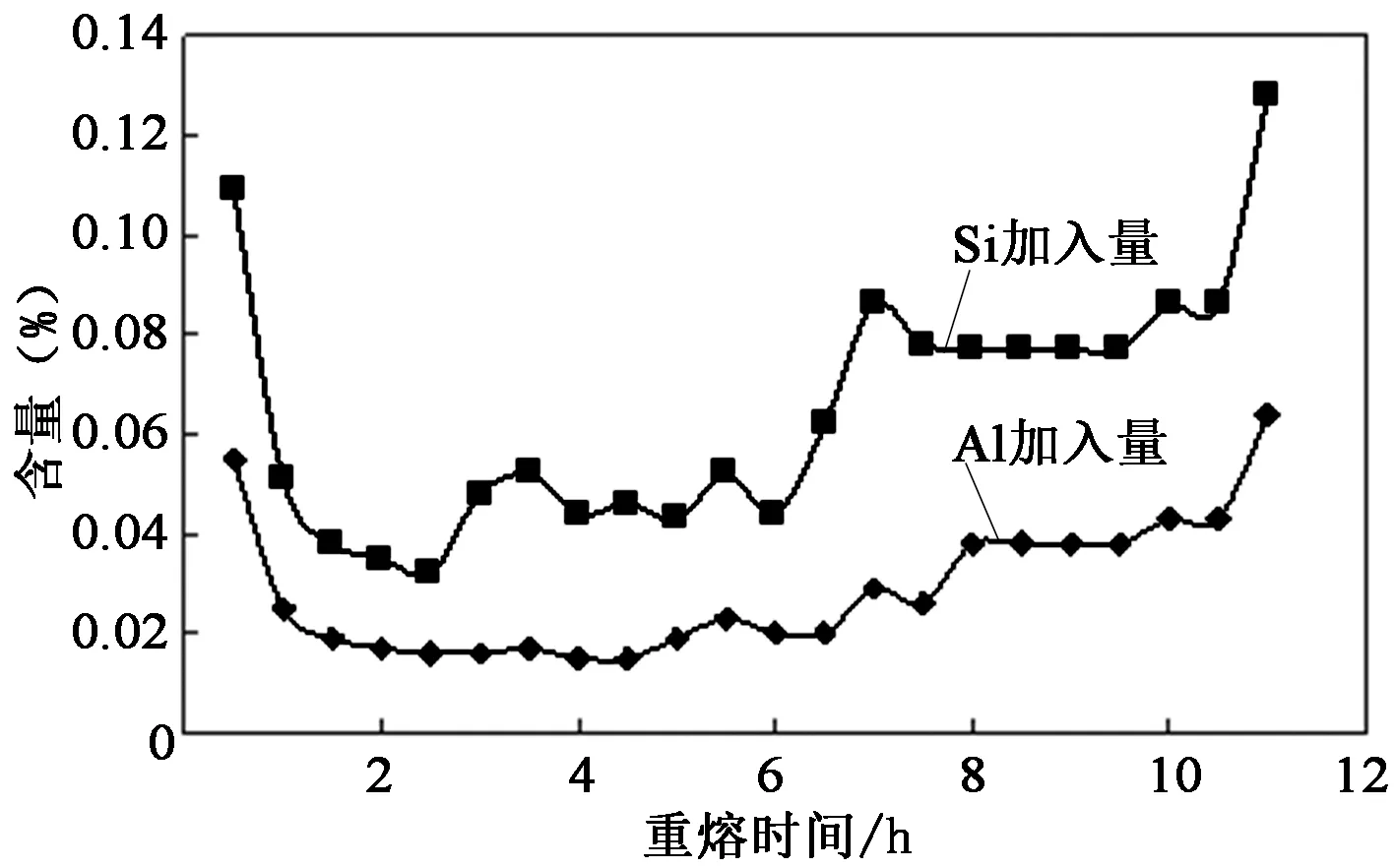

图6 脱氧剂加入量随时间变化曲线Figure 6 The changing curve of deoxidizer with the time

图7 B2O3和MnO+FeO含量随时间变化曲线Figure 7 The change curve of B2O3 and MnO+FeO content with the time

图8 电渣重熔钢锭铸态下BN的形貌Figure 8 Morphology of BN in the cast state of electroslag remelting ingot

整个锻件从表面到心部均未发现∅1.6 mm缺陷,完全满足产品技术要求。表5为自耗电极及电渣钢锭不同取样位置的化学成分。图6为脱氧剂加入量随时间变化关系曲线。

从表5可以看出,成分难以控制元素Si、Al、H、O均未超标,但电渣钢锭水口端B含量相比原始电极增加一倍,经分析,这与重熔初期脱氧剂加入量过大有关。

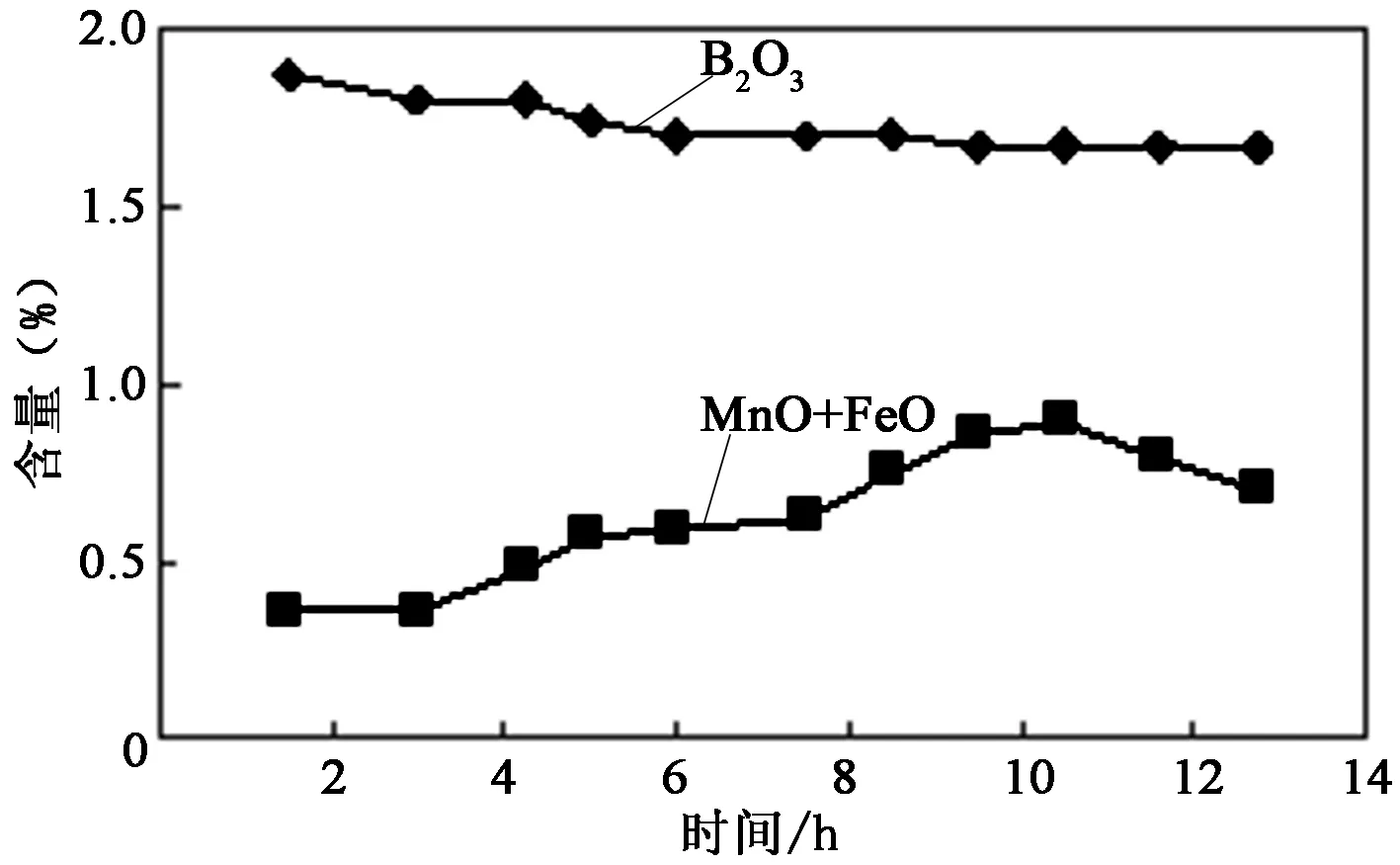

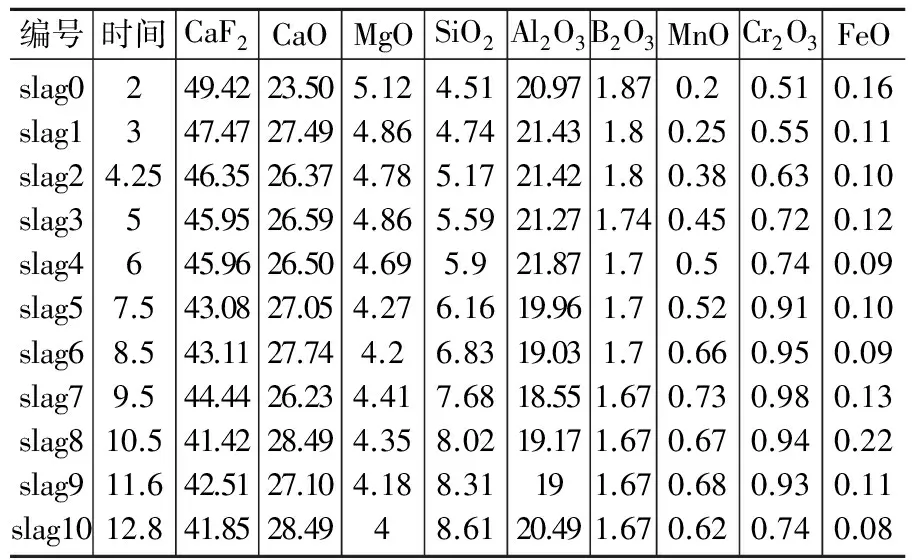

3.2 冶炼过程渣系变化

冶炼过程中约每1 h取1次渣样,对渣子进行在线检测分析。表6为不同时刻渣系各组元含量变化情况,图7为该渣系中B2O3和MnO+FeO不稳定氧化含量随时间变化曲线。其中,slag0为化清后的原始渣样编号,slag1~slag10为每隔1 h取1次的渣样编号。

从图7可以看出,渣系中B2O3含量基本保持不变,不稳定氧化MnO+FeO含量随时间变化略有升高后再呈降低趋势,但整体处于较低水平,说明脱氧过程良好,同时钢中的硼未有烧损。

3.3 夹杂物评级及铸态BN析出形貌

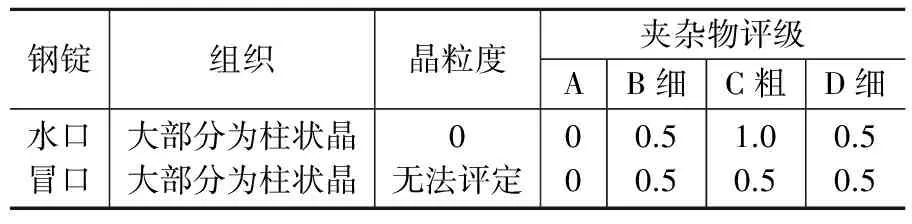

表7为5.5 t FB2电渣钢锭铸态下水、冒口的组织、晶粒度及夹杂物评级结果。图8为水、冒口铸态下BN的形貌,呈细小团簇状分布。

表6 不同时刻渣系各组元含量变化情况Table 6 Change of each component content of slag system at different time

表7 电渣钢锭组织、晶粒度及夹杂物评级结果Table 7 Grading results of micrstructure, grain size and inclusions of electroslag ingot

4 结论

(1)FB2母材冶炼中将B、V、Nb控制在上限,N控制在中限,以获得较多的自由B。另外,加B时,钢液必须经过充分脱氧,最好低于15×10-6。

(2)电渣重熔采用CaF2-Al2O3-CaO-MgO-SiO2-B2O3六元渣系、惰性气体保护、Al和硅钙复合脱氧的重熔工艺参数能够制造出成分合格的小型电渣钢锭。

(3)FB2电渣钢锭锻后热处理后粗加工检测结果完全满足技术要求,BN析出尺寸也都较小。

参考文献

[1] 罗国华,张帆,范植金,等.含硼氮中碳铝镇定钢中BN夹杂析出热力学分析[J].武汉科技大学学报,2014,37(6):406-410.