16Mn管板超声检测不合格分析

郭洪斌

(中国一重铸锻钢事业部,黑龙江161042)

碳锰钢因具有较高的耐磨性及应力性,在水利发电、船舶制造、石油化工等行业中被广泛应用。我公司生产多种碳锰钢,如16Mn、20Mn、20SiMn、25Mn、50Mn等,2016~2017年,我公司生产的多支碳锰钢类产品在超声检测时出现多处单个或密集超标缺陷而报废,给公司造成了很大的经济损失和负面影响。为了系统研究缺陷产生机理,提高产品合格率,我们对近期报废的16Mn管板进行了解剖分析。

1 技术要求及工艺要点

1.1 技术要求

部件名称为压力容器上管板,材质为16Mn。

16Mn压力容器上管板的化学成分按GB/T 223规定的方法进行分析,化学成分如表1所示。

产品按NB/T 47008—2010 Ⅳ级的相关要求进行检验,冒口面检测均发现∅2~∅3 mm密集缺陷,深度40~185 mm,并发现较多∅4~∅9 mm单个缺陷,被判定为不合格。

1.2 工艺要点

精炼包底铝块预脱氧。钢水兑入后加石灰、萤石并吹氧造高铝渣。采用铝粉扩散脱氧。

2 检测定位取料

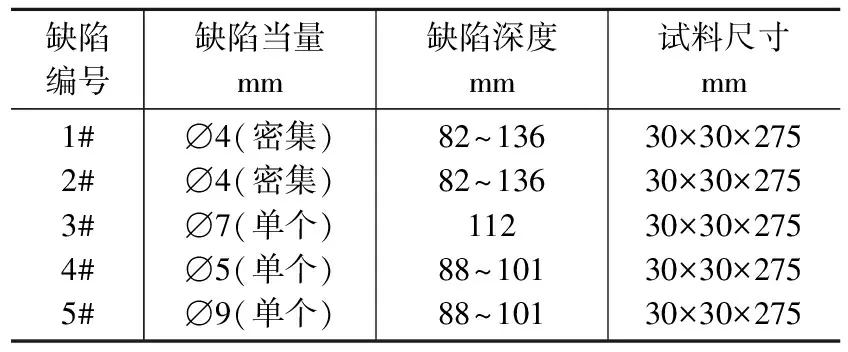

根据检测报告,在报废产品上找到5处当量较大缺陷,编号为1#、2#、3#、4#、5#。5处缺陷具体信息如表2所示。

表1 16Mn化学成分(质量分数,%)Table 1 Chemical composition of 16Mn steel (mass fraction, %)

表2 缺陷信息Table 2 Defect information

3 检测分析

3.1 缺陷端口面宏观分析

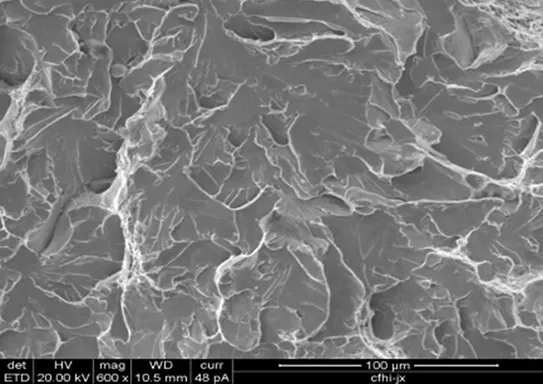

试料以标记的缺陷为中心经锯床加工成30 mm×30 mm方形截面,根据检测报告的缺陷位置将试料加工成拉力试棒,在试棒缺陷处加工深3~7 mm的凹槽,并沿凹槽处打开断口进行分析。缺陷区断口形貌如图1所示。

通过对1~5#试料缺陷处断口宏观形貌观察,可以看出,1#、3#、5#试料缺陷断口处存在相似的、不同于正常金属形态的组织,但无法判断是否为引起检测超标的夹杂物,需借助扫描电镜进一步观察分析。

3.2 扫描电镜分析

(a)1#试料

(b)2#试料

(c)3#试料

(d)4#试料

(e)5#试料图1 断口宏观形貌Figure 1 Macroscopic appearance of fracture

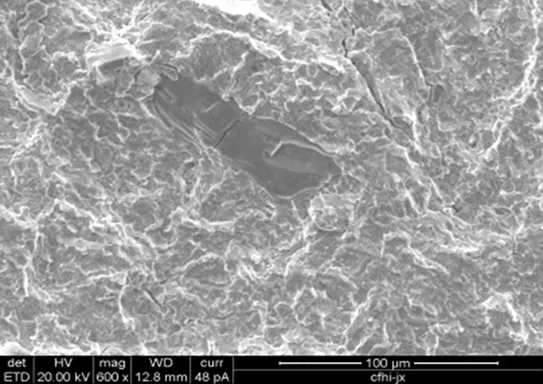

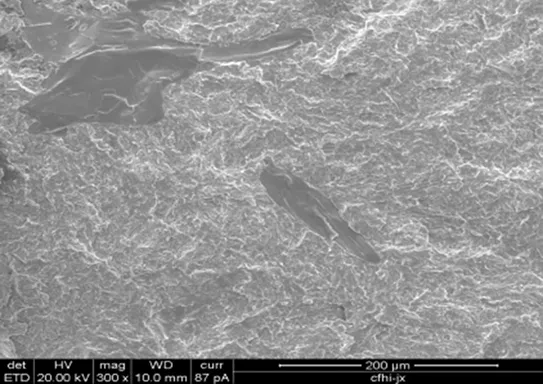

经电镜对5块试样的分析,其中3#、4#试样未在断口处发现缺陷存在,这可能是由于检测存在误差而未定位到缺陷的准确位置引起的。在1#、2#和5#试样上均发现了不同程度的超标缺陷,其中在2#试样上发现除了存在与1#、5#类似的片状的密集形缺陷外,同时存在颗粒状夹杂物,具体形貌如图2所示。

(a)1#试样夹杂物形貌

(b)2#试样夹杂物形貌

(c)2#试样颗粒状夹杂物形貌

(d)3#试样断口形貌

(e)4#试样断口形貌

(f)5#试样夹杂物形貌图2 试样断口夹杂物形貌Figure 2 Appearance of inclusions in fracture

3.3 缺陷化学成分分析

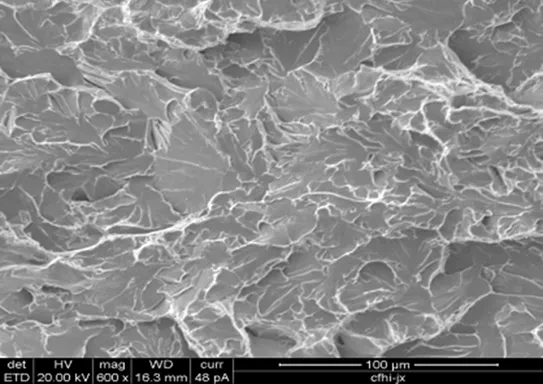

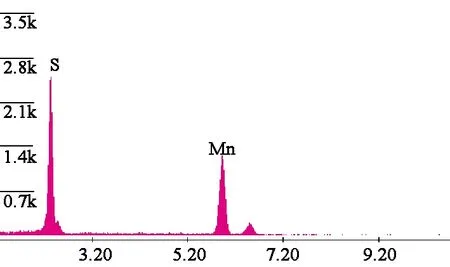

为确定缺陷种类,我们对断口缺陷进行了能谱成分分析,经分析1#、2#、5#试样的片状密集型缺陷的主要化学成分为Mn、S,2#试样中的颗粒状缺陷的主要化学成分为Mg、Al、O,能谱分析如图3所示。

(a)1#试样夹杂物

(b)5#试样夹杂物

(c)2#试样片状夹杂物

(d)2#试样颗粒状夹杂物图3 试样断口缺陷能谱成分分析Figure 3 Energy spectrum composition analysis of defects in fractures

4 缺陷产生原因分析

经过上述理化试验分析,发现引起此次16Mn检测不合格主要是由于Mn、S偏析生成MnS夹杂,并伴生少量的Al、Mg氧化物。

4.1 MnS夹杂

Mn元素和S元素有着很强的亲和力,因此钢中的S不可避免的与Mn形成MnS。相关文献表明,钢中的MnS按形态和分布大致可分为3类,Ⅰ类,球状,无规则分布,主要存在于不用铝脱氧的钢中;Ⅱ类,沿晶界分布或呈扇形状分布,主要存在于用少量铝脱氧的钢中;Ⅲ类,片状,无规则分布,主要存在于加铝量高且有残余铝元素存在的钢中[1]。MnS夹杂的析出温度低于钢的液相线温度,即在钢液处于固液两相区时MnS夹杂物开始析出。随着钢液温度降低,S的溶解度也随之降低,导致钢中残留的S含量较高,并富集偏析在晶界处,使S、Mn平衡反应偏移,生成MnS夹杂物[2]。由于该钢种本身Mn含量较高,同时存在易偏析元素S,且使用过量铝进行深脱氧,因此钢锭在凝固过程中不可避免地形成不规则片状MnS夹杂。

4.2 Al/Mg氧化物夹杂

MnS被视为本生性夹杂,而Mg/Al氧化物类夹杂则更多视为偶生性夹杂。这类夹杂的生成具有不确定性和偶然性。其主要来源有:

(1) 脱氧造渣材料中的Al与O在钢水中形成氧化物,未能充分上浮。

(2) 精炼包用镁碳砖侵蚀剥落进入钢水中,未能及时上浮。

5 结论

为有效缓解C-Mn钢因MnS偏析引起的检测不合格问题,我们认为应采取以下措施:

(1)冶炼过程中通过深脱氧深脱硫,降低S含量,以达到降低MnS夹杂生成的目的。

(2)通过加入变性剂,如硅钡铝或硅钙线,对MnS的形核物质Al2O3进行变性,使其生成熔点低、颗粒大、更容易上浮的钙铝酸盐复合氧化物,从根本上杜绝MnS的生成。

(3)降低浇注温度,减轻钢锭的凝固偏析。

(4)采用较小吨位锭型,加快钢锭凝固速度,减轻偏析。

参考文献

[1] 李洪生,高辉.钢中硫化锰的形态及对钢性能的影响[J].一重技术,2004(4):26-28.

[2] 李跃,时一均,杨建春.C-Mn类大型锻件试块缺陷的检测分析[J].一重技术,2016(3):65-69.