异形块的近净成型工艺

张晓东

(海军工程大学舰船与海洋学院,湖北430032)

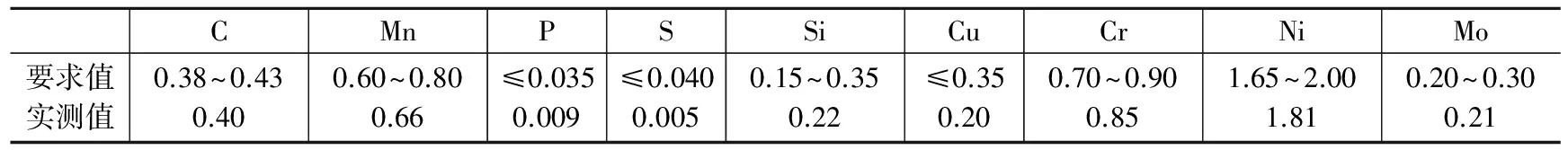

异形块是某堆顶组件的关键锻件之一,不仅性能要求严格且形状比较复杂。其形状一端为Y形,另一端为扁方,异形块Y形下部角度为120°。因其形状复杂,属于异形件,且尺寸又较大,如采用传统自由锻方式生产,将一端压成圆柱形,另一端压成扁方,此方法原材料利用率低,机加工余量大,且机加工完成后圆柱端内部金属纤维流线形差,影响其力学性能,缩短其使用寿命。异形块零件图如图1所示。

图1 产品零件图Figure 1 Product parts drawing

表1 40CrNi2Mo的化学成分(质量分数,%)Table 1 Chemical composition of 40CrNi2Mo steel(mass fraction,%)

为了解决传统锻造工艺方法存在的问题,本文研究一种新的锻造成型方法,利用专用模具和成形圆棒,根据仿形技术原理,将异形块的一端Y形锻造出来,有效减少锻件余量,保证其内部金属纤维流向。

1 技术要求

异形块材质为40CrNi2Mo,其化学成分如表1所示。

力学性能要求见表2,取样方向为纵向。

表2 力学性能Table 2 Mechanical properties

图2 传统工艺方案锻件图Figure 2 Traditional process plan of forgings

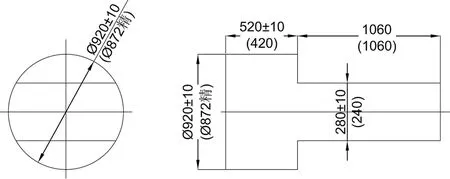

图3 工装示意图Figure 3 Sketch map of tooling

2 锻造工艺方案

2.1 传统锻造工艺方案

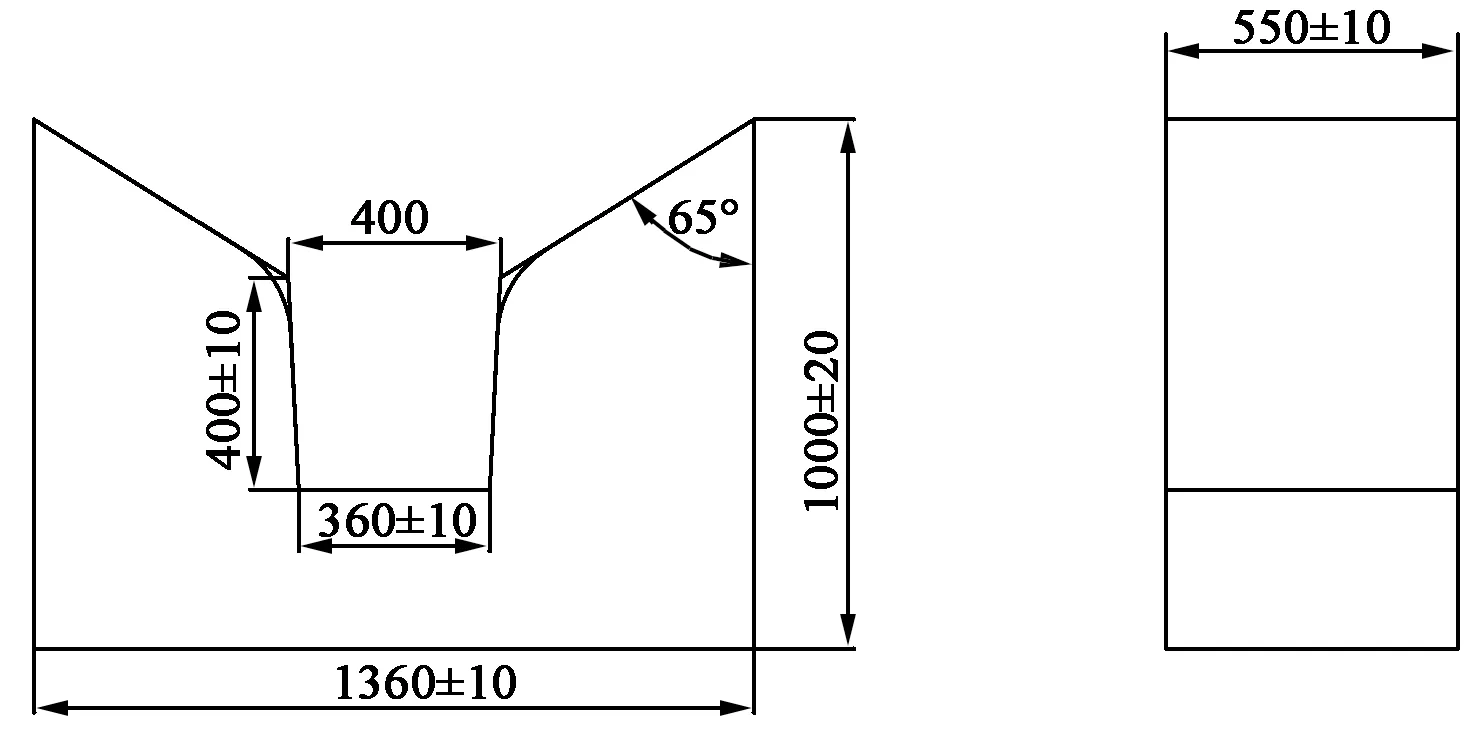

(1)采用传统自由锻方式生产,将一端压成圆柱形,另一端压成扁方,锻件图如图2所示。

图4 新工艺方案锻件图Figure 4 New process plan of forgings

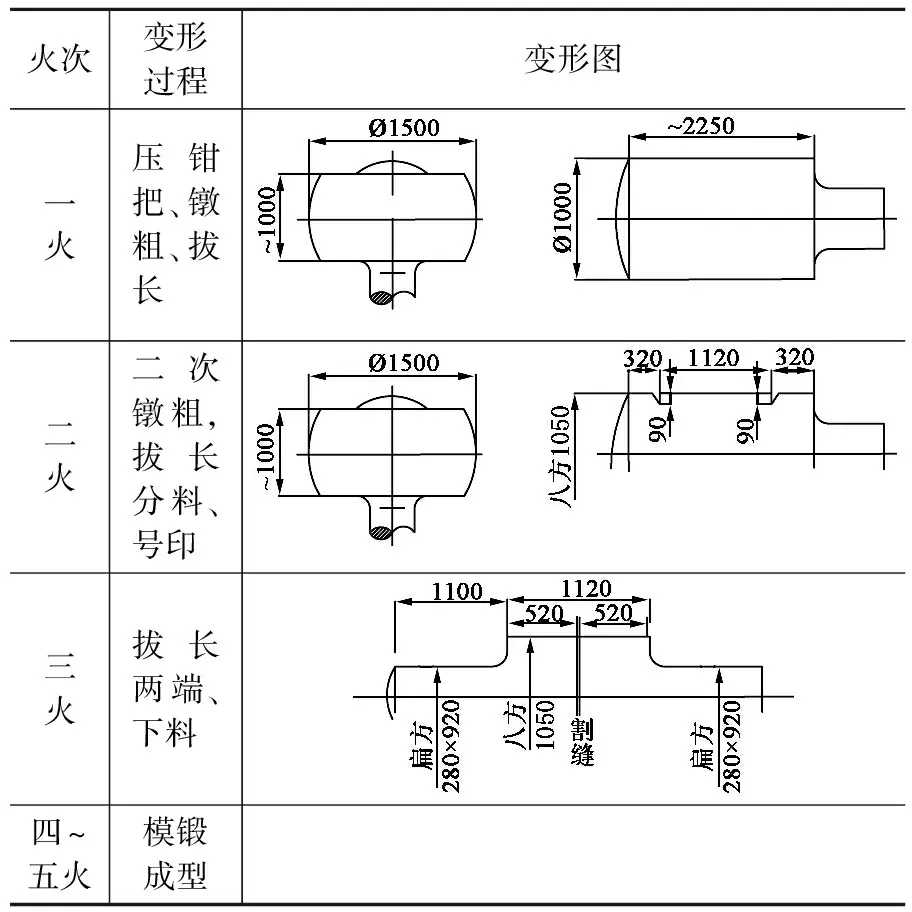

表2 新方案变形过程Table 2 The deformation process of the new scheme

(2)锻件重5.0 t×2,2件连锻,采用15 t真空精炼钢锭锻造,锻造温度1250~750℃。

(3)根据零件形状,其工艺流程应该为两次镦粗和拔长。具体锻造变形过程为:第一火,压钳把,倒棱,错水口。钢锭加热要烧均匀,压钳把时要保证钳把不要偏心,以避免在后续锻造过程中钢锭轴心发生偏斜。第二火,钢锭带帽镦粗最大圆∅1500 mm,再拔长至∅1000 mm。第三火,带帽镦粗,拔八方,两端上下号印。第四火,两端拔扁方,成型中间圆柱部分,最后氧割中间圆柱部分分料为两件完工。

采用一端压成圆柱形,另一端压成扁方的形式,原材料利用率低,机加工余量大,且机加工完成后圆柱端内部金属纤维流线形差,影响其力学性能,缩短其使用寿命。面对上述制造问题,本文研究了一种新的工艺方案来锻造生产该异形块。

2.2 新锻造工艺方案

(1)新工艺方案利用Y形槽工装,在芯棒和Y形槽斜面及圆弧过渡挤压下,成形坯料下面两个弧,并挤压成形Y形的3个突起,成形异形块。成形工装(图3)本体有Y形槽,Y形槽由上部两斜面和下部的U形槽组成,斜面和U形槽之间有与异形块Y形下部圆角R过渡,U形槽为上宽下窄,U形槽高度比异形块Y形下部高。锻造Y形时,先制造异形块坯料,异形块坯料一端为扁六方,一端为扁方;工装本体放于压机下,扁六方置

于Y形槽上,用平砧压,使异形块坯料下部分进入Y形槽内,操作机夹持芯棒,压机下行上砧压成形扁六方的上部圆弧部分,在芯棒和Y形槽斜面及圆弧过渡挤压下,成形坯料下面两个弧,并挤压成形Y形的3个突起,成形异形块。新方案锻件图见图4,变形过程如表2所示。

(2)锻件重4040 kg×2,采用13 t真空精炼钢锭锻造,锻造温度1250~750℃。

(3)具体锻造变形过程:两次镦拔后号印下料,异形块坯料一端为扁六方,一端为扁方。回炉加热坯料保温充分后出炉锻造,将异形块坯料扁六方端先置于Y形槽上并且对正,对正后,进行预成形。将芯棒放置在坯料上部,对中,加压,在芯棒和Y形槽斜面及其圆弧过渡挤压作用下,成形异形块坯料下面两个圆弧,并挤压成形Y形的3个突起。

3 结论

新工艺利用仿形技术,将异形块一边的Y形部分锻出,锻件毛坯更接近零件尺寸,便于机械加工,节约钢锭和生产成本,同时改善了异形块Y形的3个突起内部金属纤维流线,力学性能均一次合格,具有较高的可靠性和稳定性。