大型缸体锻件质量问题研究

苏继伟 许燕燕

(石钢京诚装备技术有限公司,辽宁115004)

我公司最近生产的一批材质为20CrMoA的机头共计40余件,其中有多支出现表面缺陷,导致不能满足用户要求报废,给公司造成了很大的损失。为了查找出现缺陷的原因,杜绝此类问题再次发生,我们对其中报废的1支产品进行了解剖分析。

1 表面缺陷及分布情况

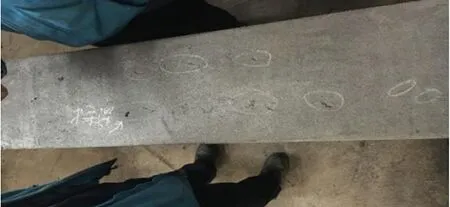

机头表面质量缺陷见图1。从图1可看出,表面存在多处缺陷,且有一定的深度。图2为缺陷在整支产品的分布情况。为此,从金相、断口、脱碳层等方面对缺陷部分进行了分析。

图1 表面缺陷Figure 1 The surface defects

图2 缺陷分布情况Figure 2 The defect distribution

2 检验结果

2.1 试样

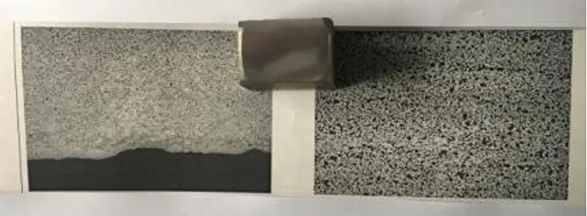

选取代表性的缺陷部位进行分析,切取试样宽度为50 mm,在分析中发现在试片的缺陷下的截面有一孔洞。对图3(a)中的缺陷分别切取制备试样,切取完的试样见图3(b)。在切开后的截面处又发现一处皮下孔洞,见图3(c)。

(a)

(b)

(c)

2.2 金相和脱碳层检验

图4(a)中缺陷在表皮处,组织为铁素体+珠光体,脱碳层深度为0.8 mm。图4(b)中缺陷为表面延伸的缺陷,组织为铁素体+珠光体,脱碳层深度为1.3 mm。图4(c)中缺陷为近表面孔洞缺陷,组织为铁素体+珠光体,脱碳层深度为1.3 mm。图4(d)中为正常表层组织,组织为铁素体+珠光体,脱碳层深度为1.4 mm。

(b)2#试样

(c)3#试样

(d)正常表层组织图4 金相组织(100×)Figure 4 The metallurgaphic structure (100×)

(a)1#缺陷处

(b)2#缺陷处

(c)3#缺陷处图5 高倍照片(25×)Figure 5 Photo of high magnification (25×)

从金相分析来看,缺陷处的组织和正常表面的组织均为铁素体+珠光体,未出现过热和过烧组织,排除由于加热温度过高或加热时间过长导致缺陷的产生。并且从脱碳层来看,并无异常情况。

在放大倍数较低的条件下观察,发现缺陷处有脱碳与氧化,见图5。此外,也有不脱碳、不氧化的区域的缺陷,见图6。

2.3 断口检验

对存在缺陷的部位制备断口试样(见图7),均未发现缺陷及异常,可排除夹杂物引起缺陷的产生。

图6 缺陷组织(25×)Figure 6 The structure of defects(25×)

图7 断口形貌Figure 7 Morphology of fracture

3 结论

(1)锻件表面、次表面存在孔隙类缺陷,部分缺陷边缘有脱碳或氧化。缺陷的纵向与锻造的施压方向相同,即锻造将隐性裂纹撕开。可通过优化锻造工艺,强化锻造第二阶段,压实与焊合所有孔隙。

(2)对钢锭进行了表面清理,磁粉检测未发现缺陷,并采用超声检测对钢锭的组织进行了声波衰减测定,组织致密,但部分钢锭表面存在凹陷,可通过加强钢锭模表面清理,保证钢锭模质量来控制钢锭表面质量。

(3)通过调整冶炼及锻造工艺,目前再次生产的缸体表面没有发生此类缺陷,合格率为100%。