基于Amesim的轴向柱塞马达特性仿真研究

孙宣德,高有山,安 龙,程冬宏

(太原科技大学机械工程学院,太原 030024)

仿真的直接目的是分析现有系统或者辅助设计新的系统。关键过程是找到一组合适的数学公式来描述需要模拟的实际系统,最后求解。

Amesim仿真对上述过程进行了图形化,并提供给了求解的多种算法。在液压方面,Amesim提供了丰富的数学模型,将其归类称为三种“库”:标准液压库(Hydraulic,HYD)、液阻库(Hydraulic Resistance,HR)和液压元件设计库(Hydraulic Component Design,HCD).液压领域的建模分为液压系统建模[1]和液压元件建模[2],首先根据原理图进行草图的模型构建;再为其构建子模型并赋值,最后求解。由于轴向柱塞液压马达可通过斜盘角度调速且控制简单的优点,在工程机械的回转机构中被广泛应用。液压马达在工程机械的液压驱动系统中作为传动作用的关键部分,其传动效率间接决定了整个液压系统的驱动性能[3]。对于液压马达建模,首先根据其机械结构和创建物理原理模型,之后用系统建模方法建立模型,利用数学物理模型,模拟再现液压马达元件的静、动态特性[4-5]。

1 基本工作原理

液压马达作为液压系统的动力元件,具有大排量,高扭矩,高效率的特点[6-10]。运转过程中,每个柱塞在高压流量作用下,通过在缸体内的往复运动推动缸体旋转,将高压油液(液压泵)输入的压力能(压力p和流量q)转换为机械能(转矩T与角速度ω)输出,同时为执行元件提供动力。故液压马达的性能直接影响到液压系统的工作效率和可靠性。

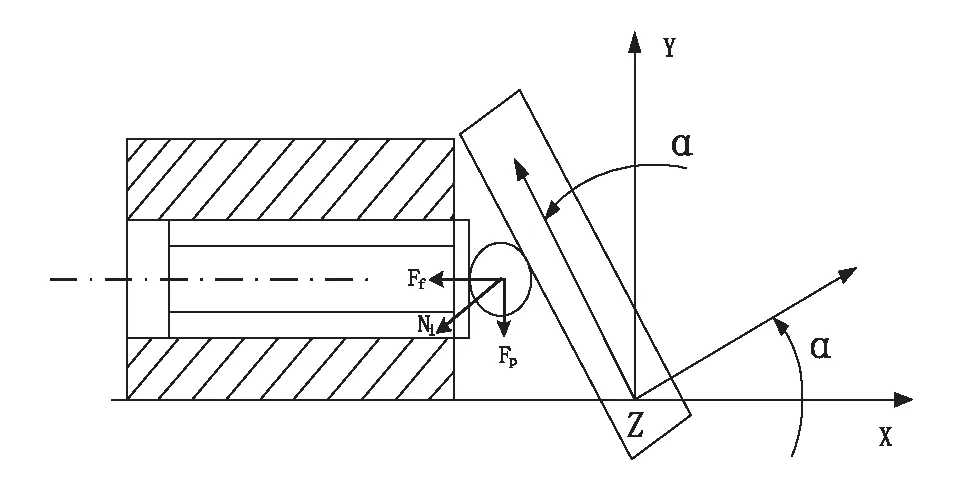

图1 柱塞受力

Fig.1 Piston load

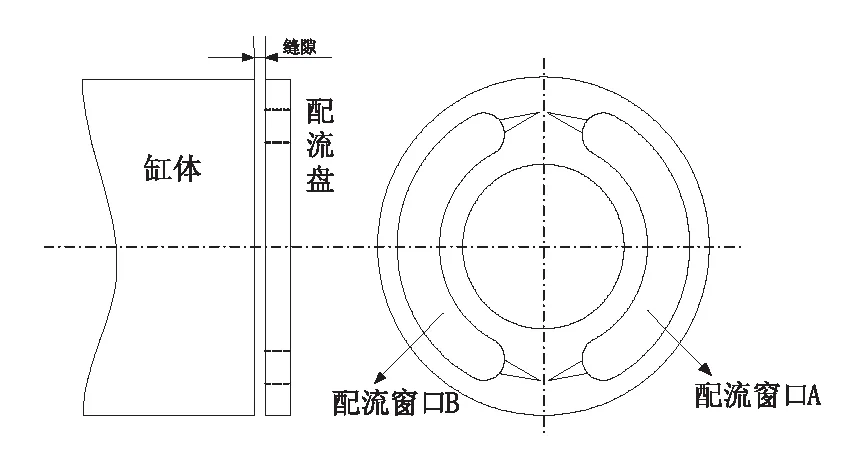

图2 配流窗口结构

Fig.2 Match flow pattern

当高压油液通过配流盘(图2缸体左侧配流窗口)进入柱塞的内部密封腔时,油液压力作用将滑靴紧压斜盘,同时滑靴受到来自斜盘的反作用力Ni,可将Ni分解为沿缸体中心线方向的分力Ff以及柱塞垂直的分力Fp(图1中的Fp对缸体回转中心产生力矩)。由于位于斜盘的上死点(柱塞在缸体外位移最大值处)和下死点(柱塞回程位移的最大值处)的连线与左右两侧配流窗口的对称轴线位于同一平面,且柱塞在缸体内圆周布置均匀,故在任意时刻都有4~5个柱塞处在高压区(各柱塞的分力F到轴心的距离虽然不同,但所形成扭矩的方向是相同的)。处在高压区的柱塞均受到相同的Ni,合力矩通过柱塞对缸体的作用,由缸体驱动马达中心轴转动。所以当液压马达进油窗口连续供入压力油时,液压马达将连续驱动负载回转。若将调换液压马达的左右配流窗口,或变量机构(斜盘)角度的正负发生变化时,液压马达的旋转方向将发生变化,但工作原理相同。其中马达的几何排量为:

(1)

式中n—马达转速,r/min;

dk—柱塞直径,m;

R—柱塞分布圆半径,m;

α—斜盘倾角,/(°)

z—柱塞数量。

可知,当输入流量不变而α减小时,转速将提高。

高压油液通过配流窗口进入单个柱塞腔产生的压力Fp为:

Fp=πd2·pc/4

(2)

式中pc—柱塞腔内压力,Pa

柱塞此时的运动是沿柱塞轴线的往复运动和绕缸体轴线的旋转运动的复合。受到沿轴线的惯性力Fa为:

Fa=mp·R·ω2·tanα·cosφi

(3)

式中:mp—柱塞质量,kg;

φi—柱塞相对于上止点的位置角,rad;

ω—缸体及输出轴的旋转角速度,rad/s;

沿柱塞轴线方向受力平衡式:

mp·R·ω2·tanα·cosφi=

πdk2·pc-Nicosα-f·mpRω2

(4)

式中:f—柱塞与缸体摩擦系数;

马达瞬时总转矩为所有同时位于高压腔柱塞产生的瞬时转矩之和,即:

(5)

式中:m—处于高压腔的柱塞个数。

2 仿真原理

液压马达作为液压执行元件,其转矩特性直接关系到马达性能的优劣,对其转矩和流量的分析显得尤为重要[6]。

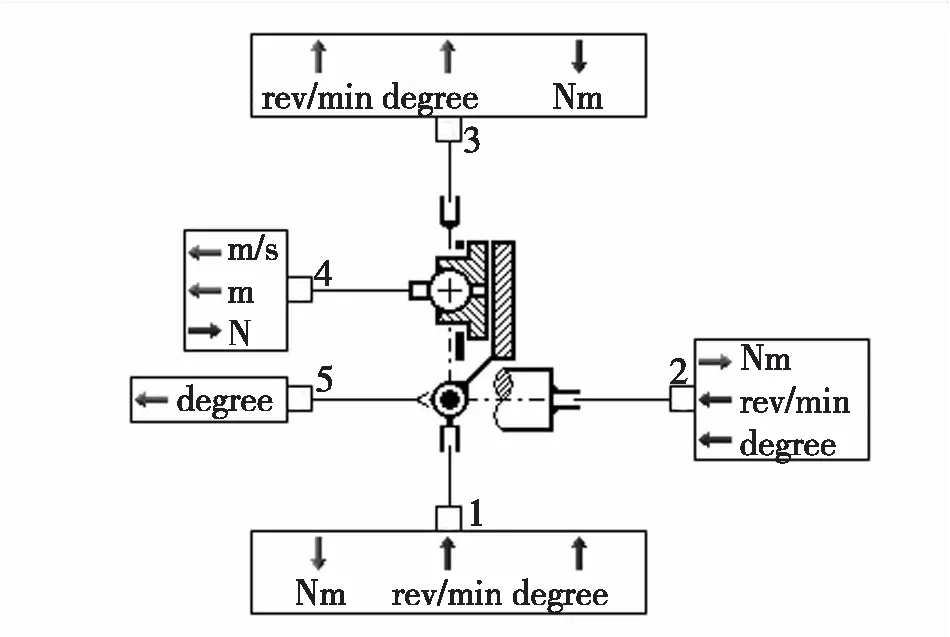

图3 轴向柱塞马达模型

Fig.3 Axial piston motor model

为了分析和研究轴向柱塞马达在定排量情况下的流量以及转动惯量和配流三角槽过渡面积等对柱塞马达运转各个特性的影响,模型参考90系列直轴式柱塞液压马达,利用Amesim软件搭建了包括配流盘,斜盘,柱塞腔以及泄露模块的9柱塞定排量双配流窗口轴向柱塞马达的仿真模型(图3).

模型中采用恒流源作为液压马达的动力来源,油液通过配流盘进入位于高压部分的柱塞腔内,推动柱塞在缸体内运动,每转一周完成一次充油和排油,各个柱塞相互交替做功,为输出轴产生连续转矩。马达的转矩的可以分为瞬时转矩和平均转矩,其特性不仅受马达结构参数的影响,同时由其他如摩擦副结构、旋转负载的惯性、输入流量、系统压力等的综合影响。由于定排量柱塞马达的斜盘倾角为固定角度,其输出转矩值主要由油源所提供压力决定,同时与流体的压缩性以及柱塞马达的主要三大摩擦副(柱塞与缸体、缸体与配流盘、滑靴与斜盘)的泄露有关。Amesim中的HCD液压模型库对搭建一些特殊的液压模型非常方便,包括柱塞腔容积模型,柱塞与缸体泄露模型。由于柱塞与缸体泄露模型中采用可变节流孔模拟泄露时不能很好设置参数,所以本文采用了缝隙泄露模块,更切合实际柱塞滑靴与斜盘的泄漏情况。

2)通过仿真得到了X、Y、Z方向的切削力,通过铣削加工试验,获取铣削力数值并与仿真铣削力进行对比,验证了试验模型的准确性。为后续试验研究(加工效果,加工质量等)做好准备。

图4 进排油口信号

Fig.4 Oil inlet and outlet signal

柱塞马达工作时,配流盘被定位销固定,每个柱塞的过流面积随着其位于斜盘的位置而改变。模型采用两个可变阻尼孔模拟柱塞的充放油情况,输入口信号为 0~360°的周期信号,计算实际马达的配流窗口过流面积,赋值于可变节流孔的开口宽度,将其变换为 0~1的梯形循环信号并输出(图4),同时输出的信号宽度及坡度可根据模型需要直接调整。该模型的作用:向可变阻尼孔发出吸排油口开口量信号,控制吸排油口的开闭以及开口面积。在配流结构方面,为了避免过大的压力脉动冲击,配流盘采用了进出油口轻微相通的结构,虽然降低了马达工作的容积效率,但对其噪声控制和延长寿命有一定的效果。

柱塞在缸体内的往复运动由斜盘倾斜角度α以及缸体回转角度θ决定,式(6)在模型中作为推导关系,将旋转运动变换为直线运动。柱塞在任意旋转角度下的横坐标:

-Rsinαcosθ

(6)

斜盘模型(图5)是根据以上两个参数来确定柱塞轴向位移以及速度的封装模块,包括了斜盘倾角,滑靴作用力,输出扭矩等外部变量,同时将其输出给吸/排油口模型。

图5 斜盘封装模块外部变量

Fig.5 External variables of sealed modules of sliding plate

变量柱塞马达的排量大小由斜盘角度α确定,实验中可以通过改变变量机构的活塞位移,推动斜盘围绕回转轴转动来改变排量大小。模型中通过改变斜盘摆角输入信号改变排量,由于主要探究定排量马达的特性,故其变量采用角度和角速度模型仿真,加载定量的斜盘倾斜角即可。

3 仿真结果

为实现马达正反转切换功能,其配流盘窗口和减震三角槽均采用对称布置。定排量油源作为模型中马达的压力源,实际工作中采用定量泵驱动。采用模型库的大惯性负载模拟马达负载,回转部分与飞轮的总转动惯量为5.1 kg/m2,液压马达两侧容积除以液压体积弹性模量为1.58 mL/MPa,油源最大输出流量为95 L/min.

(7)

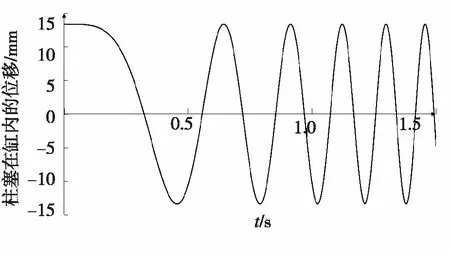

与泵的工作原理相反,在高压区油液压力推动下,柱塞受到的侧向反力Fp推动缸体转动。仿真结果显示(图6),柱塞在缸体内的最大位移为0.013 398 m,随着转速上升其往复周期逐渐缩短,位移曲线平稳顺滑。

图6 柱塞1位移

Fig.6 Displacement of Piston 1

轴向柱塞马达在工作开始时,柱塞腔内压力由0急剧上升,达到油源减压阀预设压力值15 MPa附近时,压力开始下降。从图7可以看出,柱塞每达到位移峰值时,其最高压力呈下降趋势,且在4 s后逐渐稳定在5 MPa附近。由于负载为定值,且配流口的减振结构作用,柱塞腔内脉动冲击在转速稳定前最高为32 MPa.

图7 柱塞腔内压力

Fig.7 Pressure in piston cavity

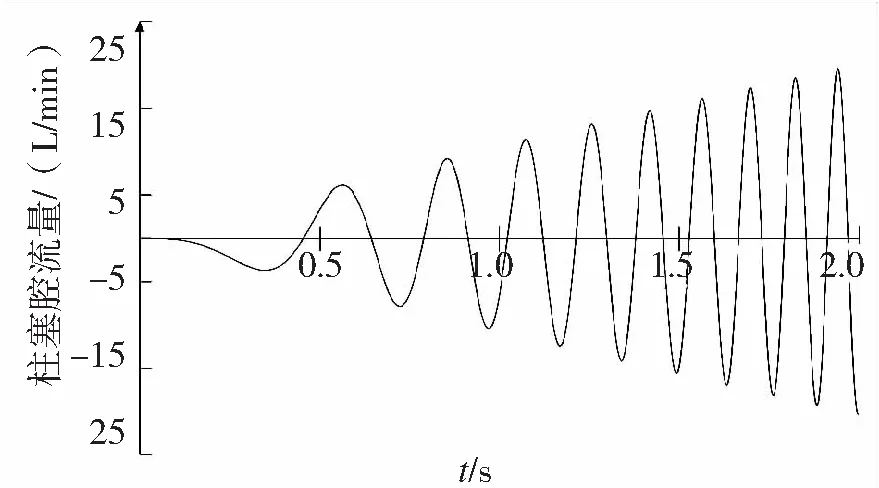

图8为轴向柱塞马达单个柱塞腔内流量变化曲线(L/min),随着缸体转动速度增加,单个柱塞在缸体内往复频率加快,其流量也随之均匀增加。

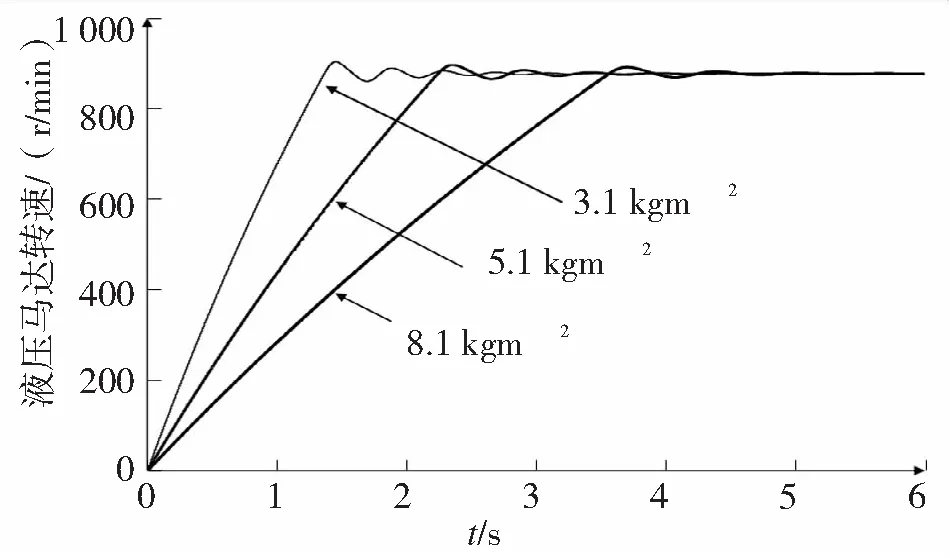

惯性负载转速随着轴向柱塞马达转速同步变化,模型中转动惯量负载大小为5.1 kg/m2.在0~2.2 s内,惯性负载处于加速阶段,转速呈直线状上升,2.2 s后,转速出现幅度为50 r/min的震荡,3 s后基本趋于平稳。可以看出(图9)转动惯量越大,马达转速稳定需要的时间越长,且平稳性越好,波动区间和脉动震荡减小,最后的稳定转速都相同。

图8 柱塞腔流量变化曲线

Fig.8 Flow curves of piston cavity

图9 不同转动惯量下马达转速曲线

Fig.9 Motor velocity curves under different rotation torque

将负载模型中的粘性系数大小设置为0.9 Nm/(rad/s),反复调试马达转速将其稳定在850 r/min后,得到其加速时间及加速度值均与文献[11]中实验结果相近,证明仿真模型及结果可靠。

图10 惯性负载加速度

Fig.10 Acceleration of inertia load

随着马达转速愈来愈高,马达和负载惯性不断增大,相当于马达每次循环的启动扭矩减小,加速力矩逐渐趋于平稳;而惯性阻力矩和粘性阻力矩逐渐增大,惯性负载加速度于4 s后,最后在0值附近波动。

表1 仿真主要参数

参数数值参数数值油源压力/MPa15柱塞分布圆半径/m0.05马达转动惯量/(kg·m2)5.1斜盘倾角/(°)15柱塞个数9负载粘性阻尼系数Nm/(rev/min)0.9柱塞行程/m0.268

4 结 论

(1)基于Amesim的液压马达模型可以满足仿真要求,基本能够达到实验效果,精度可靠,可以为后续液压马达的配流结构方式改进提供模型参考。

(2)当负载转动惯量增加时,其平稳响应时间变长,柱塞腔内压力脉动峰值减小,转速稳定的震荡区间减小。

(3)采用配流盘AB油口减振三角槽在柱塞配流时相通的结构,能有效降低马达工作时的压力脉动峰值,保护配流盘不受过载的油液冲击,延长寿命,提高可靠性。

参考文献:

[1] YAJUN FAN,ANLE MU,TAOMA.Design and control of apoint Absorber Wave Energy Converter with an Open Loop Hydraulic transmission [J].Energy Conversion and Management.2016.121:13-21.

[2] 高有山.轴向柱塞液压马达机械液压耦合仿真分析 [J].农业机械学报, 2016, 47(5): 394-400.

[3] LIJIE YANG, SONGLIN NIE, SHUAI YIN.Numerical and Experimental Investigation on Torque Characteristics of Seawater Hydraulic Axial Piston Motor for Underwater Tool System [J].Ocean Engineering.2015, 104:168-184.

[4] 张王,程建明,宋贵珍,等.恒转矩高效轴向柱塞马达[J].中国农机化学报,2016,37(6):160-162.

[5] 任远.配流盘减振结构对轴向柱塞马达转速转矩影响研究[D].西安:西安建筑科技大学,2015.

[6] 吴振松,谷立臣.附加惯量对马达转速的影响[J].机床与液压,2016,44(13):34-37.

[7] Bing XU, Junhui ZHANG and Huayong YANG.Simulation Research on Distribution Method of Axial Piston Pump Utilizing Pressure Equalization Mechanism[J].Journal of Engineering Science,2012,227(3): 459-469.

[8] 周创辉.泵-马达闭式液压系统压力脉动抑制方法研[D].长沙:中南大学,2012.

[9] 刘小初,叶正茂,韩俊伟,等.基于Amesim软件的三级电液伺服建模与仿真[J].机床与液压,2008,36(11):135-137.

[10] 顾临怡,王庆丰,路甬祥.液压驱动的大惯性负载加减速特性研究[J].机械工程学报.2002,38(10):46-49.