风力发电机组振动监测的超标问题研究

崔夕峰,王建梅,宁 可

(1.太原重工新能源装备有限公司,太原 030024;2.太原科技大学 山西省冶金设备设计理论与技术重点实验室,太原 030024)

近年来,随着能源危机的日益突出。风能以其清洁性、可再生性,越来越受到世界各国的重视,风电机组装机容量迅猛增长。[1]随即导致风机设备市场竞争的激烈程度不断加剧,厂商纷纷通过加大叶片、增高铁架、提升风机体积的方式来提高经济效益;风机承受的风力载荷越来越大,发电机以及轴承、齿轮箱等设备的故障率不断升高。[2-4]又由于风力发电机组大多处于环境恶劣的偏远地区,设备维修成本较高,为最大限度减少维修支出,同时降低恶性故障发生的几率,就必须在风电组件进入加剧磨损期前通过维护措施延长使用寿命,并在其即将损坏前及时更换维修[5]。

通过对近年来风电机组故障的统计分析可以得出:在故障次数上,虽然发电机、齿轮箱和主轴只占各类故障停机次数权重的18.1%, 但在停机时间上的统计已经占到了68.7%[6]。因此,加强对发电机、主轴、齿轮箱等关键部件的状态监测,采用预知维修和故障诊断技术及时发现故障隐患、快速分析、诊断、处理故障,对保障风力发电机组安全运行有着重要意义。在此基础上设计开发的风电机组振动状态监测分析与故障诊断系统,使用集散式拓扑结构,通过安装于每台风机机舱的数据采集装置实现数据的收集,再利用设立在风场升压站的数据服务系统完成分析功能。[7]而在设备监测过程中,振动超标现象时有发生,随即导致风机强制停机,严重影响发电效率,降低风机的使用寿命。本文以某厂2MW发电机振动测试为例,对振动超标问题进行初步的探索研究。

1 风力发电机组振动监测介绍及超标原因分析

以2 WM风电机组作为研究对象,当风速达到3 m/s左右,以切入风速实现风机初次并网,风速达到9 m/s左右发出额定功率,当风速达到22 m/s时切出停机[8]。随着风速的变化,风机状态改变较大,且极不稳定,因此,在监测过程中机组本身固定一些永久性监测点的难度较大,通常在机组外部加装一些监测点。振动监测通常利用测量轴系各支撑点的瓦振,再借助速度传感器得到瓦振的振动速度幅值、相位,或者进行积分得到瓦振的振动位移幅值、相位。基于此完成振动数据的采集和振动标准的拟定。其中VDI3834标准是被国内外大多数知名企业所接受的风机振动评测标准,见表1.其中,评估参数位于区域A为风电机组及其组件适合在其振动载荷下连续运行,区域B为不适合持久性地运行,区域C为危险区域,当机组各主要部件振动程度低于区域界线A/B标准值时,表示振动状态良好;振动程度高于区域界线B/C标准值,表示振动处于危险区域;振动程度处于两边界值之间时,表示振动处于报警区,不宜长期连续运行。

表1 VDI3834-1振动烈度限幅表( mm/s)

Tab.1 Limited amplitude of VDI3834-1vibration intensity

主轴承齿轮发电机A/B边界值2.03.56.0B/C边界值3.25.610

风电机组在运转中,产生振动过程的监测超标问题,一是因为风机本身工作环境恶劣且结构复杂使轴承和齿轮箱等关键部件极易受到破坏、产生故障;二是与电机弹性支撑的选定以及监测标准的设定数值有关。

针对风机本身的问题,依据近年来的相关统计,在风电机组振动超标的所有故障中,齿轮箱和轴承的故障率占总权重的近80%[9],分析其故障产生的可能性因素,首先是变载荷的重载状态下,齿轮箱、轴承等关键部件在运转过程中会产生大量热量,容易造成润滑剂温度过高发生失效,进而导致轴承、齿轮箱等部件产生故障[10]。其次设计制造上的缺陷也是导致故障产生的重要因素,由于轴承、齿轮等部件在承载能力设计过程中,一般不是取实际运行的经验数据,而是按照常规标准,造成厂商选用的应用系数普遍偏低,再加上实际运行过程中风载荷的不稳定性,使得理论设计值与实际要求值存在一定偏差,容易引发机组故障[11]。此外,油液泄漏、轴不对中、断齿、断轴等都会引起振动超标、机组故障,必须根据反馈数据,具体问题具体分析。

针对电机弹性支撑的选定以及超标标准的设定问题,主要是由于企业标准设定环节缺乏足够的实验检验,往往采用常规数据,没有针对具体风场、温度、气候进行有效的数据规整。这些需要相关企业在设计制造、检验检测环节进行大量的风机试验、数据处理,而我国风电产业起步较晚,实验检测水平较低,相关制度仍不完善,风电厂商在这些方面还存在很大欠缺,再加上监测设备主要依靠进口,在数据标准的设定上仍需要进行很深入的探究。

2 风力发电机组振动测点布置及传感器选择

通过对风力发电机组和振动监测设备现场工作情况的具体分析,在前后轴承、齿轮箱齿轮和发电机等部位较容易出现振动超标,产生设备故障[10]。考虑到风机运转的具体情况及测试的方便性,将振动传感器主要布置在主轴、齿轮箱和发电机上。

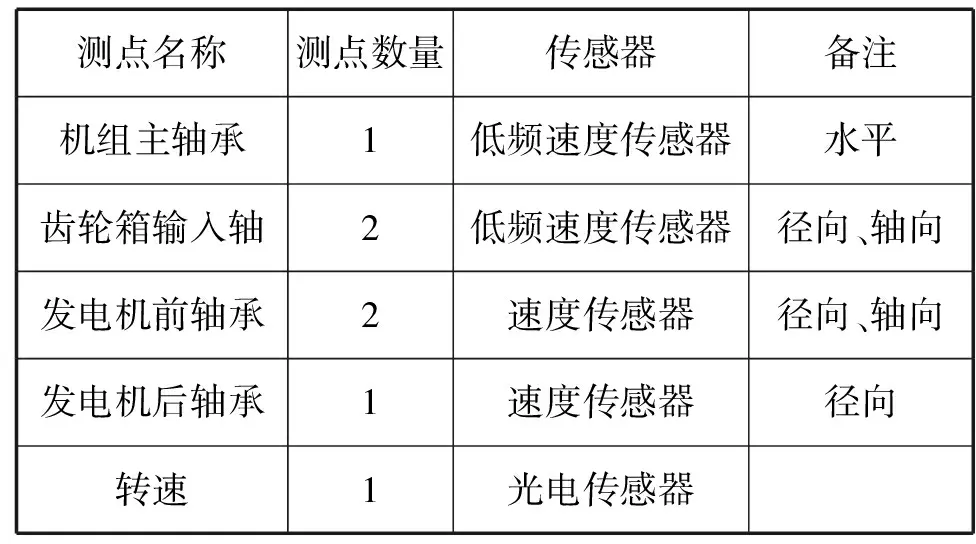

以2 MW风电机组作为研究对象,在主轴监测布置中,因为机组整体一般为单主轴承结构,主轴自身只承载少量的轴向推力,发生故障时的特征主要表现在径向上,因此在主轴承上安装一个径向振动传感器即可达到监测目的。齿轮箱齿轮监测主要考虑齿轮箱与高速轴联接的斜齿齿轮结构,在运行过程中会产生连续的轴向推力,因此,不仅要在高速轴轴向部位安装传感器实现对轴不对中问题的监测,而且还应在发电机驱动端轴向部位加装一个传感器提升监测效率。除此之外,在发电机两端径向位置布置的传感器监测到明显的转频信号后,驱动端轴向传感器监测的频谱图也可以有效地完成对转子弯曲或者转子不平衡故障的监测[12]。根据以上监测原理确定安装布置方案如表2,振动传感器的布置位置如图1.

表2 风电机组振动测点布置表

Tab.2 Measurement points layout of wind turbine group

测点名称测点数量传感器备注机组主轴承1低频速度传感器水平齿轮箱输入轴2低频速度传感器径向、轴向发电机前轴承2速度传感器径向、轴向发电机后轴承1速度传感器径向转速1光电传感器

图1 风力发电机组振动测点布置示意图

Fig.1 Diagram of vibration measurement

图2 测量现场

Fig.2 Measurement scenepoint layout of wind turbine group

3 具体实例分析及问题解决

某型号2 MW发电机各项性能指标在厂内试验测试中均符合相关标准。但根据客户反映,在某弹性支撑上转速1 200 rpm 时振动超标问题严重,具体数据如表3.

由表3可知,电机在1 200 rpm时,底脚的振动接近甚至大于轴承的振动,经过整机勘测,机组本身不存在设备故障,由此推断电机在1 200 rpm时的振速幅值可能与安装基础和弹性支撑有关。针对该型号电机的超标问题,总结归纳可能的原因一是弹性支撑的选取问题,二是超标标准的设定问题。随后通过试验台进行5种刚度为弹性支撑的全转速振动试验来验证以上推论并通过试验求取弹性支撑与电机的最佳匹配度。

实验仪表选用光电转速仪,加速度传感器等,测量现场见图2.被测电机为随机抽取的两台2 MW发电机(按照测量顺序标为1#机和2#机),分别选择某型号刚度为15 kN/mm、12.5 kN/mm、9 kN/mm、4 kN/mm的弹性支撑作为电机支撑。求取电机空载工况在刚性支撑和不同弹性支撑下的全转速振速曲线(2~1 000 Hz).

表3 某型号电机1 200 rpm时振速数据( mm/s)

Tab.3 A model generator velocity data at 1 200 rpm

1#电机刚性基础两端轴承振动随转速变化曲线如图3所示,电机振动数值随着转速的增加呈增大趋势,但数值普遍较小,1 800 rpm 振速最大为1.55 mm/s.电机在弹性为15 kN/mm下两端轴承的振动随转速的变化如图4所示,电机全转速范围内出现峰值转速分别为760 rpm、920 rpm、1 320 rpm,现场测量的1 200 rpm 偏离峰值。12.5 kN/mm弹性支撑下两端轴承振动随转速曲线如图5所示,峰值转速分别为1 180 rpm、1 240 rpm、1 620 rpm、1 760 rpm,现场测量的1 200 rpm接近峰值。9 kN/mm 弹性支撑下两端轴承振动随转速曲线如图6所示,峰值转速分别为760 rpm、920 rpm、1 320 rpm,现场测量的1 200 rpm偏离峰值。4 kN/mm弹性支撑下两端轴承振动随转速曲线如图7所示,峰值转速分别为600 rpm、780 rpm、1 140 rpm,现场测量的1 200 rpm在峰值回落区,1 200 rpm 以上至额定转速无峰值。

2#电机仅对刚性基础两端轴承振动随转速变化进行试验,曲线如图8所示,电机在刚性支撑下,全转速范围内振速最大1.7 mm/s,振动规律与1#电机相同。

图3 1#电机刚性基础两端轴承振动曲线

Fig.3 The vibration curves at the both ends of bearings on 1#wind turbines of rigid foundation

图4 弹性支撑刚性为15 kN/mm时振动曲线

Fig.4 The vibration curves of elastic support stiffness 15 kN/mm

图5 弹性支撑刚性为12.5 kN/mm时振动曲线

Fig.5 The vibration curves of elastic support stiffness 12.5 kN/mm

图6 弹性支撑刚性为9 kN/mm时振动曲线

Fig.6 The vibration curves of elastic support stiffness 9 kN/mm

图7 弹性支撑刚性为4 kN/mm时振动曲线

Fig.7 The vibration curves of elastic support stiffness 4 kN/mm

图8 2#电机刚性基础两端轴承振动

Fig.8 The vibration curves at the both ends of bearings on 2#wind turbines of rigid foundation

通过以上测试数据可以发现:(1)试验电机刚性支撑下振动良好,振速均小于2.3 mm/s,符合GB/T10068-2008标准[13]对电机振动的要求;(2)电机在弹性支撑下,会出现多个由电机与弹性支撑共振造成的振动峰值;(3)随着刚度的变化,电机振动峰值点也在发生变化。其中,刚度15 kN/mm、12.5 kN/mm、9 kN/mm均不同程度在发电机转速1 200 rpm至1 755 rpm有共振较大的峰值点出现;刚度4 kN/mm在发电机转速从1 200 rpm至1 755 rpm共振峰值较小。(4)系统共振转速和弹性支撑刚度与电机的匹配密切相关,对于1#电机的多种弹性支撑,刚度4 kN/mm时振动曲线峰值最大转速为1 140 rpm,1 200-1 750 rpm转速区间再无峰值,弹性支撑与电机匹配度相对较好。

再结合该型号电机在风场的实际运行状况,电机转速达到1 200 rpm的切入转速,并且满足特定持续运转时间条件后,发生并网;电机转速达到1 750 r/min后达到额定功率,风机进入最佳出力状态。为了降低风机振动损害,应该尽量避免振动峰值出现在该转速范围内。根据上述试验结果,采用刚度4.0~6.0 kN/mm的弹性支撑作为推荐值。

结合图7发电机的振速在6 mm/s以下时不会对发电机造成有害影响,由此将振动标准设定为6 mm/s,报警值设为7.5 mm/s,超过10 mm/s必须停机。选用合适弹性支持和振动标准后,该型号风机振动超标现象明显减少。

4 结 论

(1)发电机组振动超标的原因一方面来自于机组故障本身,另一方面来自于弹性支持的选定或者振动标准值的设定问题。针对不同的风场、温度,需要具体问题具体分析,通过大量试验确定超标原因。

(2)根据2 MW风机以1 200 rpm作为切入转速,在特定持续运转时间条件下,发生并网;风机转速达到1 750 rpm后达到额定功率,为了降低振动损害,应尽量避免振动峰值出现在该转速范围内。根据试验结果,推荐采用刚度4.0~6.0 kN/mm的弹性支撑。

(3)风机的在线振动监测时域指标分析方法简单、快捷,是实现在线报警的良好选择,但是振动量值的大小缺少参照标准[14],本文基于风电机组试验,推荐2 MW风机振动标准设定为6 mm/s,报警值设为7.5 mm/s,超过10 mm/s必须停机,同时通过风机风场试验完全可靠,为相关研究提供数据参考。

参考文献:

[1] EWEA.World wind energy report 2009[R].Bonn:World Wind Energy Association,2010.

[2] 李腾, 吕跃刚.风力发电机组振动状态监测与故障诊断[J].科技风, 2013(14):14-14.

[3] WANG JIANMEI, KANG JIANFENG, TANG LIANG.Theoretical and experimental studies for wind turbine's shrink disk[J].Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science February, 2015, 229(2): 325-334.

[4] 刘德顺, 戴巨川, 胡燕平,等.现代大型风电机组现状与发展趋势[J].中国机械工程, 2013, 24(1):125-135.

[5] 张志刚.风电场集中控制系统开发与综合评价研究[D].北京:华北电力大学, 2014.

[6] 任玉亭.振动监测技术在风力发电机组的应用[J].内蒙古电力技术, 2010, 28(2):8-12.

[7] 武丽君, 刘衍选, 蔡晓峰.风力发电机组在线振动监测系统的应用研究[J].科技和产业, 2014, 14(7):150-152.

[8] 杜鹏.直驱风力发电机运行控制及低电压穿越技术研究[D].北京:华北电力大学, 2014.

[9] POPA L M,JENSEN B B,RITCHIE E,et al.Condition monitoring of wind generators [J].Industry Applications Conference,2003,3:1839-1846.

[10] 张登峰, 郝伟, 郝旺身.风力发电机组的振动测试与诊断[J].大电机技术, 2012(1):10-12.

[11] 单光坤.兆瓦级风电机组状态监测及故障诊断研究[D].沈阳:沈阳工业大学, 2011.

[12] 郑海波.浅议风电机组的振动监测技术应用方案[J].中国高新技术企业, 2014(31):42-44.

[13] GB/T10068-2008/IEC60034-14:2007,轴中心高为56mm及以上电机的机械振动振动的测量、评定及限值标准[S].

[14] 陈雪峰, 李继猛, 程航,等.风力发电机状态监测和故障诊断技术的研究与进展[J].机械工程学报, 2011, 47(9):45-55.