一种大载荷传动轴定位结构设计

冯 超 邵颖慧 潘玉竹

一种大载荷传动轴定位结构设计

冯 超 邵颖慧 潘玉竹

(北京航天发射技术研究所,北京 100076)

大载荷传动轴通常采用推力球轴承与圆柱滚子轴承组合使用,本文介绍一种在紧凑空间下,使用一组推力调心滚子轴承同时实现调心与承载功能的传动结构设计方案,并通过有限元仿真及加载试验验证,同时总结出轴承装配工艺实施经验,为空间受限的大载荷下传动轴定位结构设计提供借鉴。

大载荷;传动轴;定位结构

1 引言

在大载荷传动轴定位结构设计中,通常采用推力球轴承与圆柱滚子轴承组合使用。推力球轴承主要用于承载,而圆柱滚子轴承主要用于径向的定位和承受外部的径向力[1]。但由于圆柱滚子轴承体积较大,对于空间受限的使用环境,则无法使用圆柱滚子轴承,此时就需要对轴承选型及定位结构进行改进,使用单组轴承实现调心与承载的功能。本文从某大型设备用千斤顶传动轴结构入手,通过改进定位结构设计,改进轴承选型等方式,设计出一种使用推力调心滚子轴承同时满足承载与调心的传动轴,并经仿真计算与样机试验验证。

2 千斤顶结构介绍

某大型设备用千斤顶是一种典型的螺旋传动结构,通过螺纹实现承载及升降功能,属于典型的低速大承载结构,如图1所示。其承力顺序为:壳体→推力轴承→轴承座→螺杆→螺母→底座,壳体直接承受压载荷,通过推力轴承将载荷传递给轴承座、螺杆,螺杆通过螺纹将载荷传递给螺母、底座,升降功能通过螺杆在螺母上的升降实现。

为改善螺杆受力,有别于一般的轴承座设计,将轴承座设计在了轴承轴圈。实际应用中,使用了多组千斤顶共同顶起一个大型地面设备,由于设备承载吨位较大,需要将千斤顶密集分布并且距地高度较低,从而实现了较大的安全系数。在此空间尺寸下的千斤顶设计中,受限于壳体直径尺寸,又需要尽可能提高千斤顶升降行程,若采用双轴承方案必然无法满足要求。为此设计出一种使用单个推力调心滚子轴承承载,辅助有定位套的传动轴定位结构,通过取消径向定位轴承的方式达到设计目标。

图1 千斤顶组成及结构示意图

3 传动轴定位结构设计

3.1 轴承选型

选择轴承类型或结构的一般流程为:有效空间→轴承载荷→调心性能→运转速度→旋转精度→刚性→噪声与振动→轴向位移→摩擦力矩→安装和拆卸。在分析轴承载荷时,应按基本额定静载荷或基本额定动载荷选择轴承尺寸,并根据载荷工况确定合适的安全系数[2]。千斤顶转速低于10r/min,因此按额定静载荷进行计算。

当轴承工作中处于静止或缓慢旋转(≤10r/min)时,轴承的基本额定静载荷可按下式确定。

0≥00

0——额定静载荷;0——当量静载荷,若轴承静止或转速较低,需根据实际受载工况换算当量静载荷;0——安全系数。对于静止轴承、缓慢摆动和转速极低的轴承,安全系数应大于1.5。根据洛轴使用经验,对于推力调心滚子轴承,无论其旋转与否,均应取0≥4。

经静载计算,若选推力球轴承(GB/T301—1995)与圆柱滚子轴承组合使用,径向与轴向空间不满足要求,而选用推力调心滚子轴承(GB/T5859—1994)在同尺寸下的承载能力相当,自身具备调心能力,可单独使用,但为保证传动轴的稳定性,还需要在传动轴设置径向定位结构。

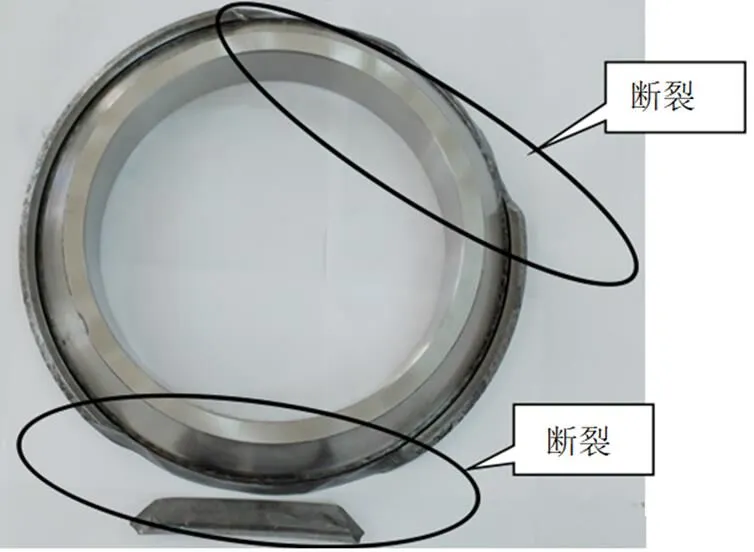

3.2 定位间隙设计

轴承在使用中,由于承受载荷轴会产生挠曲,同时加工安装存在误差,会导致滚道上载荷分布不均,严重时产生应力集中并导致疲劳失效[3],如图2所示,因此需要对传动轴进行径向定位,以确保轴承安全。千斤顶采取措施为:在传动轴上设置高强钢制轴承座,提高轴承与轴的安装精度并提高安装面刚度;在轴承远端设置铜制定位套,限制传动轴远端的径向晃动量。

图2 断裂轴承座圈

在设计轴承座时需控制与轴承的配合间隙略小于轴承标准游隙,以保证对轴承的定位精度不低于圆柱滚子轴承。径向游隙是轴承在套圈固定,另一套圈不受载时,该套圈沿轴向或径向在极限位置的最大位移,游隙直接影响轴承的载荷分布,最终影响寿命[4]。对于低转速、高载荷下的工况推荐选用0组游隙。千斤顶在轴承座设计时将轴承外圈与承载壳体配合间隙设计为0.001D(D为轴承外径),与传动轴配合结构公差设计为H8/h8,从而将累积最大间隙控制在0.2mm内,小于圆柱滚子轴承基本组最小游隙,轴承座能够起到定位作用。

为保证轴承座自身刚度并与传动轴安装牢固,将轴承座与传动轴设计为过盈配合H7/js6。设计时需考虑温差法装配的工艺要求:为保证轴承座H7/js6配合尺寸的最大过盈量小于加热后轴承座的内径增大量,否则需考虑其它过盈装配方式。使用温差法进行过盈装配,最大外径增大量计算如下:

其中,配合面压强:

此外,还在轴承远端设置了定位套,与轴承座共同实现对传动轴的两端定位。定位套与传动轴尺寸配制,设计最大间隙0.001D,小于圆柱滚子轴承基本组最小游隙。定位套使用铜合金制造,具有较好的耐磨性与自润滑性,不会影响传动效率。

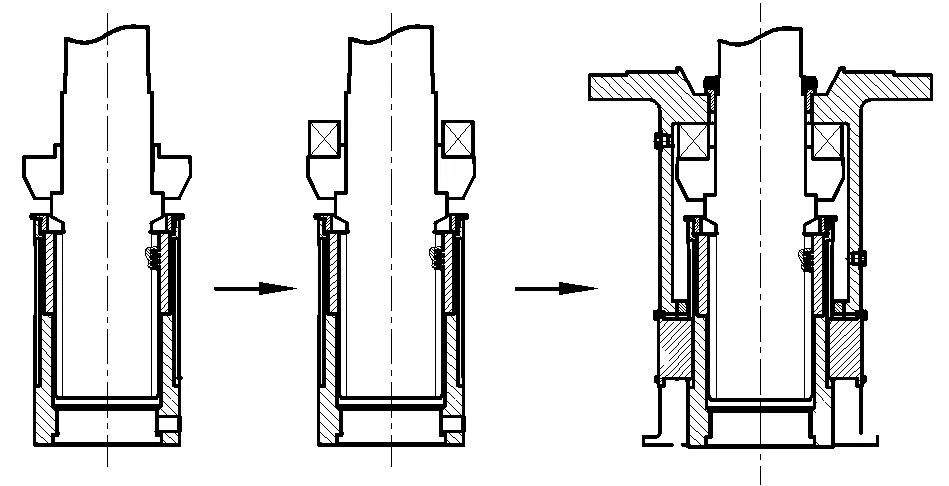

3.3 轴承预紧工艺

轴承在装配时,应施加一定的预紧力,使轴承的滚动体与内、外圈滚道之间受力产生预变形,实现对内外圈与全部滚动体的压紧[5]。推力调心滚子轴承应采用轴向定压预紧,最小轴向预紧力应大于1‰的额定静载荷。千斤顶在实际装配时,将承载壳体从上往下套入压在轴承上,利用自重进行轴承的预紧,如图3所示。自重预紧后剩余的预紧力,通过力矩扳手拧紧传动轴底部的圆螺母,使圆螺母压紧螺杆从而精确施加。对于低速重载的传动机构,装配工艺的合理性更重要,将直接影响产品的最终性能[6]。

图3 千斤顶轴承装配流程

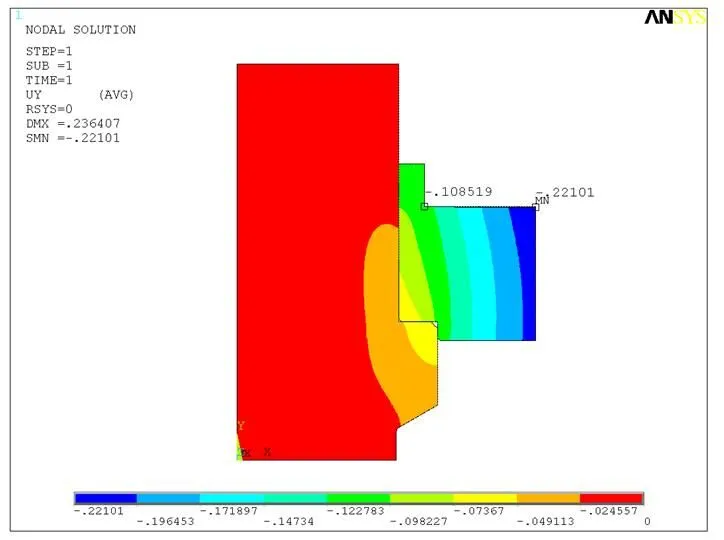

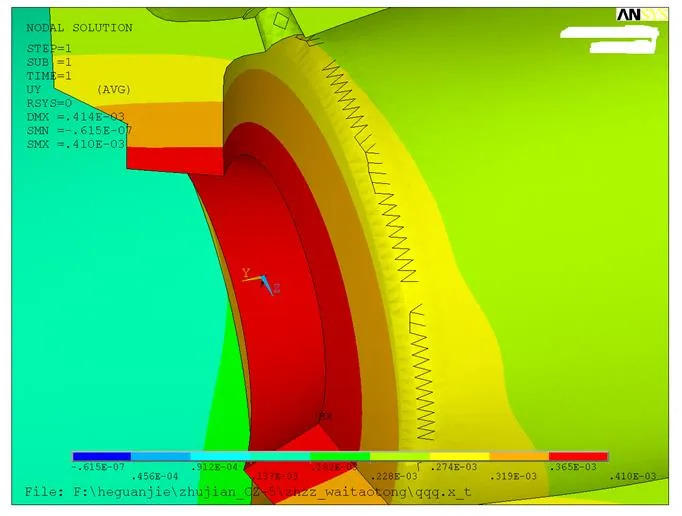

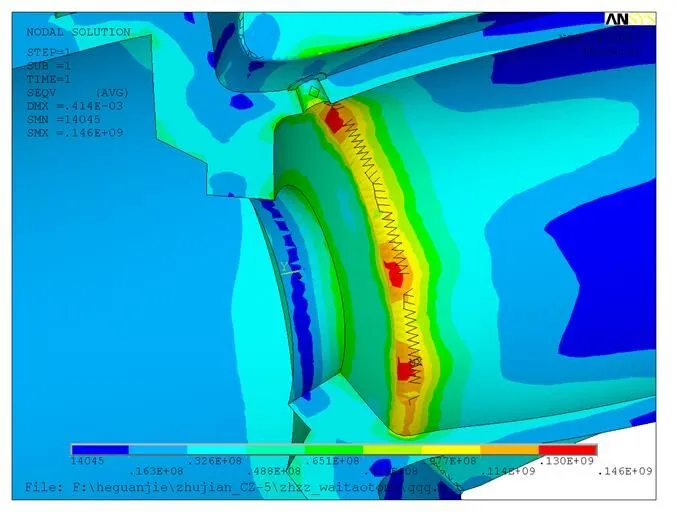

4 有限元仿真分析

对传动轴及轴承座的受力情况进行有限元分析(见图4~图7):按200t轴向最大静载荷计算,径向载荷较小故忽略不计,螺杆材料为合金结构钢,许用应力835MPa,计算最大应力335MPa,最大静载下的安全系数2.5,位于输出轴端面根部;最大变形0.23mm,位于轴承座外沿。计算表明传动轴设计时,应重点关注轴承安装内圈根部的应力情况,确保轴承座根部及传动轴端面的刚强度满足要求。

图4 轴承座与传动轴应力分布图

图5 轴承座与传动轴变形分布图

图6 传动轴上轴承座安装部位变形分布图

图7 传动轴上轴承座安装部位应力分布

5 承载试验分析

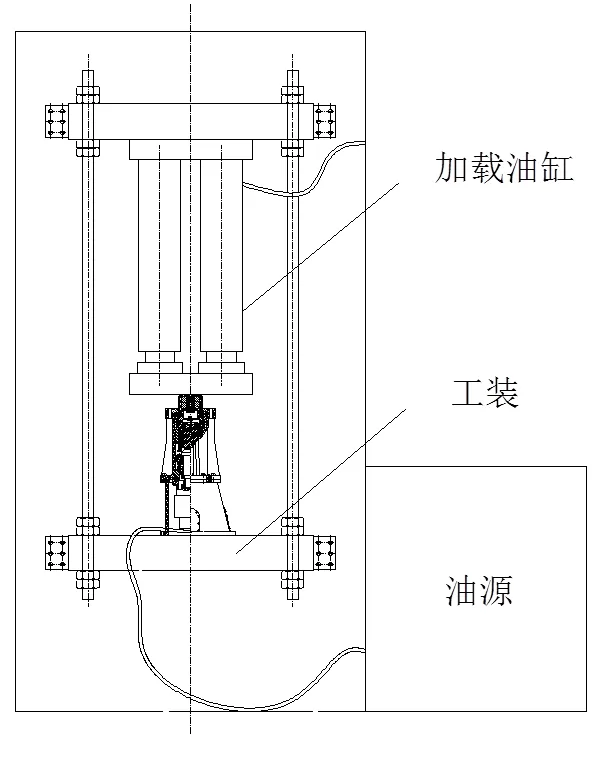

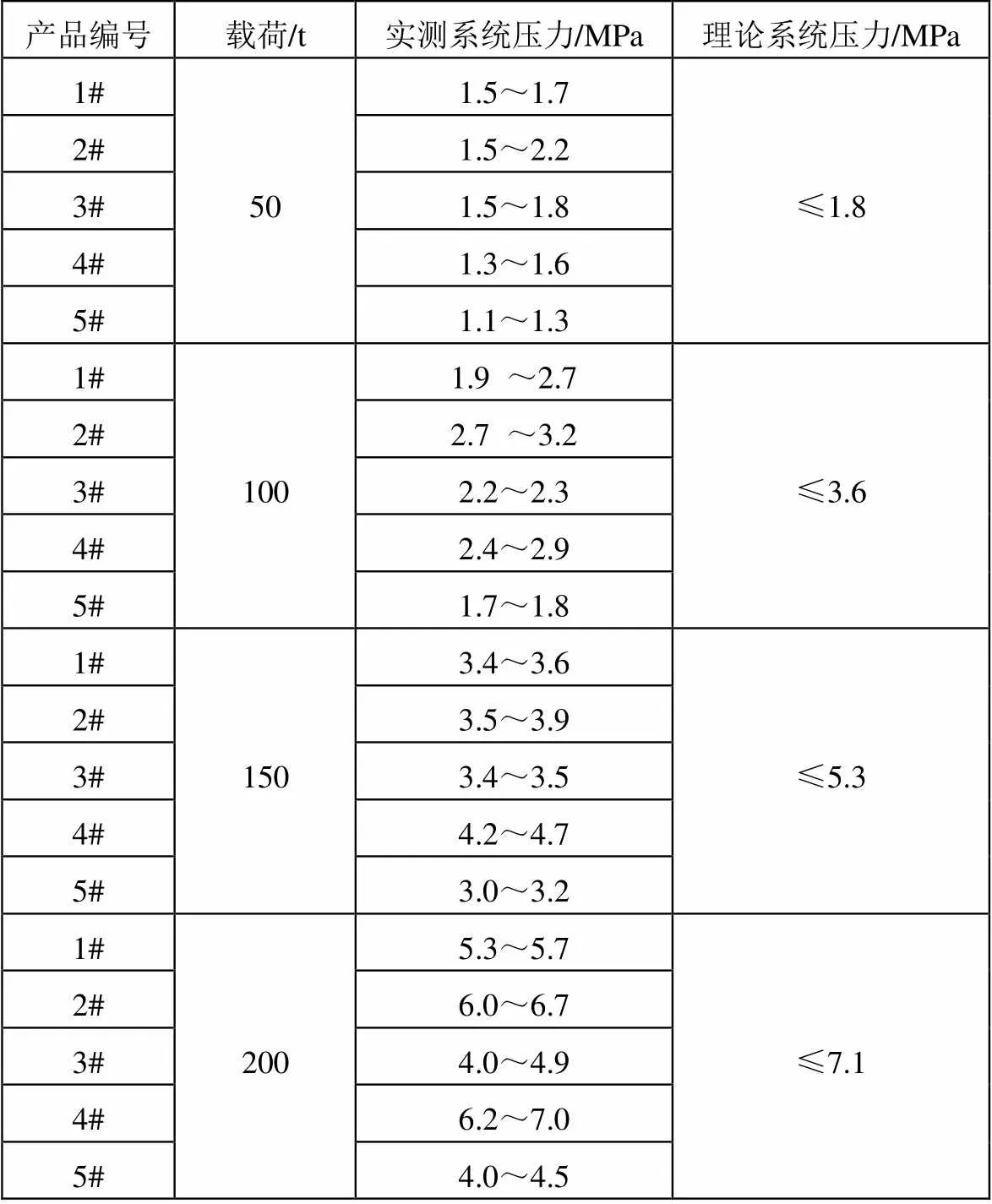

千斤顶装配后,为保证传动轴定位结构设计合理,装配质量合格,设计了专用试验系统,试验采用5组相同样机进行试验,通过加载多级载荷的方式对定位结构的设计进行验证。试验系统主要由加载油缸、油源、加载工装组成,如图8所示。采用加载油缸对千斤顶底座施加载荷,加载油缸具有随动功能,以保证加载力的恒定。试验结果表明,在50t载荷下的系统压力较低,测试数据出现波动,但在200t额定载荷下的试验系统压力与理论值吻合,且传动轴在各级载荷下的升降动作平稳,如表1所示。

图8 千斤顶试验方案示意图

表1 千斤顶试验数据

6 结束语

在千斤顶的装配过程中,总结了许多轴承装配、验收及工艺实施的经验,在同类设计中可作为参考。

a. 进行轴承上表面转动端跳检测,确保轴承安装面的平面度。千斤顶在实际加工时,要求该面端跳不大于0.1mm;

b. 装配后,对输出轴转动力矩进行测量,对运行效率进行确认;

c. 出厂前,设备应进行额定载荷承载试验,试验后需分解轴承及轴承座着色探伤,不允许出现裂纹;

d. 试验后,应分解轴承进行压痕检查,滚道和挡圈表面不允许出现异常划伤。

通过设计一种单组轴承的大载荷传动轴定位结构,实现了在空间受限下的低速重载传动轴定位,总结出轴承质量及装配工艺实施经验,为紧凑结构传动系统的设计提供参考借鉴。

1 梁云,夏春晶. 高速客车转向架轴箱轴承选型设计[J]. 铁道机车与动车,2015(7):1,4,5,8

2 洛轴轴承样本[Z]. 洛阳LYC轴承有限公司,2013:31~32

3 张海,孟伟. 某型航空发动机减速器轴承失效故障分析与排除[J]. 航天制造技术,2013(3):25~29

4 闻邦椿. 机械设计手册[M]. 第五版. 北京:机械工业出版社,2010

5 王硕桂,夏源明. 过盈配合量和预紧力对高速角接触球轴承刚度的影响[J]. 中国科学技术大学学报,2006(12):1314~1320

6 田立新,施伟斌,高培涛,等. 舱段产品高精度装配工艺研究[J]. 航天制造技术,2011(3):66~67

Design of A New Positioning Structure for Heavy Load Transmission Shaft

Feng Chao Shao Yinghui Pan Yuzhu

(Beijing Institute of Space Launch Technology, Beijing 100076)

In general, the transmission shaft is supported with both thrust ball bearing and cylindrical roller bearing. In the current paper, a new transmission positioning structure by using one pair of spherical roller bearings is introduced for the heavy load application, to meet the requirement of positioning and load supporting. The finite element simulation and loading test are both carried out for verification. The experience for the shaft assembly process are summarized, which can provide reference for the design of heavy load transmission shaft positioning under limit space.

heavy load;transmission shaft;positioning structure

冯超(1985),工程师,热发射技术专业;研究方向:发射装置设计。

2018-02-28