前缘类复合材料制件固化变形控制的研究及应用

成艳娜,李 楠,李欣桐,何煜文

(西安飞机工业(集团)有限责任公司,陕西 西安 710089)

复合材料具有质轻、强度较高、模量较大、抗疲劳、耐腐蚀和可设计性较强等特点,尤其适用于大型及整体结构,是理想的航空结构材料,在飞机结构上的应用日益广泛。热压罐成型工艺是目前广泛应用的复合材料结构件成型方法之一。然而,采用热压罐固化的热固性树脂基复合材料结构件普遍存在固化变形现象。复合材料在固化成型阶段经历了复杂的温度和压力历程,会发生树脂基体交联反应、树脂基体固化收缩以及树脂流动等一系列复杂的物理-化学过程[1,2]。此外,由于增强纤维和基体树脂热胀系数不同[3],固化工艺参数各异,以及零件-模具相互作用[4],使得在固化成型阶段复合材料零件内部极易产生残余应力,最终导致复合材料零件脱模后产生变形。复合材料固化变形问题严重影响其加工成本和质量稳定性,限制了其在工程上的广泛应用。

前缘类零件为飞机上的次承力部件,外形双曲,截面为U型。由于前缘类零件受材料种类、结构尺寸差异、工艺因素以及不同模具等相关因素影响,导致其固化变形机理较为复杂,成型精度难以控制。前缘类零件固化变形表现为收口,越接近零件边缘则收口变形量越大。采用三维激光扫描仪检测某前缘零件固化变形情况,结果如图1所示。收口变形导致前缘类零件在后续的装配过程中产生装配容差超大等问题,若强制装配则可能降低结构的强度和疲劳寿命,甚至造成制件报废。

图1 前缘零件三维扫描结果与设计模型比对Fig.1 Comparison of measurement result and design model for leading edge part

针对前缘类复合材料制件固化变形问题,一般通过调整模具型面来补偿制件变形量,以控制变形程度或抵消变形的影响作用。模具的调整量通常根据以往的经验或反复试模。该方法大大增加了制件的成本预算和研制周期,严重制约了复合材料在复杂装配关系结构中的应用。随着复合材料结构类型及用量的大幅增加,工程上对复合材料固化变形的预测与固化变形补偿方法提出了紧迫的现实要求。改变依靠工艺人员经验和反复试错进行变形量预测和补偿的传统方法,建立复杂外形曲面零件变形量补偿和专用技术,成为必须面对和解决的问题。出于工程应用需求的考虑,希望固化变形预测方法具有步骤简单规范、计算效率较高、成本较低、实用性较强等特点。

本研究探讨了前缘类复合材料制件的固化变形问题,开发了一套基于试验数据的复合材料结构件固化变形规律及其补偿量的预测方法,实现了前缘类复合材料制件的固化变形量预测与补偿,满足了工程应用的要求。

1 研究方法及试验件设计

1.1 研究方法

前缘类复合材料的固化变形控制研究方案如下:①设计并制造前缘类典型结构的局部特征试验件,通过检测局部特征试验件的型面数据,分析材料种类、结构形式、铺设层数、夹芯材料种类及厚度等因素对试验件固化变形量的影响;②基于试验数据,建立一种便于工程上应用的复合材料结构件固化变形规律及其补偿量的预测方法;③针对工程上的复合材料制件,根据该预测方法,获取变形规律和补偿量,建立工艺数模;④通过变形补偿后的工艺模型驱动成型模具设计和成型过程,实现前缘类复合材料制件的高效、高质量成型。

1.2 试验件设计

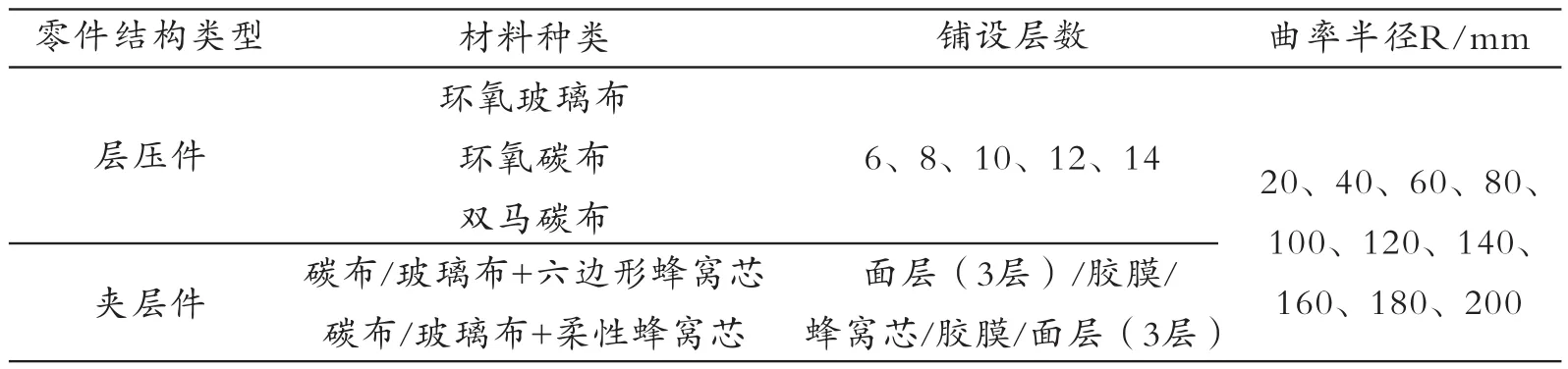

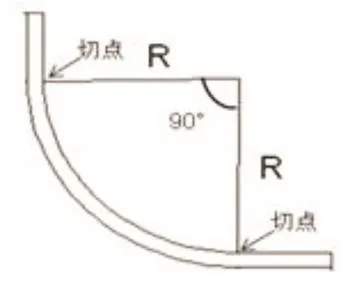

为了获得前缘类零件的固化变形规律,同时减少试验数量,选取预浸料种类、铺设层数、夹芯材料种类及厚度、曲率半径R等参数相互组合,开展响应面试验。试验件参数如表1所示。试验件为定截面,分为层压结构和夹层结构2种,成型用的工装材质为普通钢。层压结构试验件长度为200 mm,夹层结构试验件长度尺寸为400 mm,R区半径范围为20~200 mm,R区夹角θ均为90°。局部特征试验件截面示意如图2所示。

表1 响应面法试验件参数Tab.1 Test parameters of test specimens for response surface experiment method

图2 局部特征试验件结构示意图Fig.2 Schematic diagram of local characteristic test specimen

2 固化变形规律局部特征试验件的制造及检测

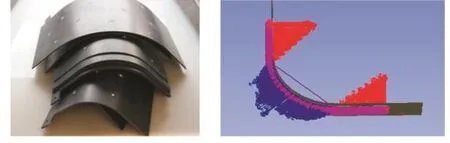

采用热压罐成型工艺制造固化变形规律局部特征试验件。固化工艺按照每种材料工程上使用的参数。试验件型面检测采用三维激光跟踪仪。利用SA软件的特征拟合与球面提取功能,将点云与理论数模进行比对分析,得到固化前后的变形情况。层压件及夹层件的检测结果如图3、图4所示。

图3 层压结构局部特征试验件及变形情况检测结果Fig.3 local characteristic test specimen of laminated structure and deformation test result

图4 夹层结构局部特征试验件及变形情况检测结果Fig.4 Local characteristic test specimen of sandwich structure and deformation test result

3 固化变形规律及补偿量预测方法

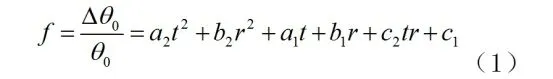

采用响应面法预测复合材料的固化变形,采用双因素中心复合法,得到二次方的实验规律模型,见式(1)。

基于局部特征试验件测量数据,可分别求解函数关系式(1)中的拟合系数a1、 a2、b1、 b2、 c1和 c2, 构 建 出 不 同 材 料 对 应 的 圆 弧半径R、铺设层数与固化变形量之间的函数关系式,进而得到补偿量函数关系式(2)中的补偿修正后的成型角θ′。

式中,为基础试验角度回弹值,θ0为直角,r为圆角半径,t为铺层数量,a2、 a1、b2、 b1、 c2和 c1为 拟 合 系 数 。

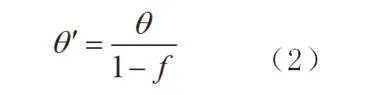

式中,θ为成型角,f为回弹率,为补偿修正后的成型角。

针对工程上特定的前缘零件,按照固化变形预测数学模型函数关系式(1)和函数关系式(2),求解出补偿修正后的成型角。利用零件理论型面,根据求解出的补偿修正后的成型角,可进行固化变形补偿工艺模型设计,然后进行成型工装的设计和制造,最后进行试验件的制造和型面检测。通过型面检测结果与理论型面进行对比,验证前缘类复合材料制件固化变形补偿预测结果的准确性。

该固化变形补偿预测方法依据基于实验数据的函数关系式,可快速计算出不同曲率位置、不同厚度的变形补偿量,具有步骤简单规范、计算效率较高、成本较低和实用性较强等特点。

4 固化变形预测方法的工程验证

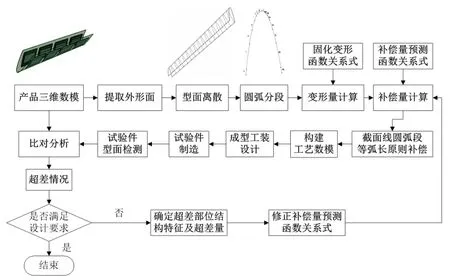

针对工程上的前缘复合材料制件,本方案中固化变形预测方法的应用过程主要包括:①采用截面线离散或其他类似方法,在三维模型中提取零件基体型面进行曲面离散及点离散,此过程可将复杂组合结构拆解为典型截面的多个圆弧段;②依据固化变形规律函数关系式预测每个弧段对应的固化变形量,依据补偿量函数关系式计算补偿后的圆弧半径;③按照半径补偿量对各弧段按照等弧长原理重构,最后拉伸厚曲面、添加相关结构特征形成工艺数模;④按照工艺数模驱动成型模具进行设计和成型过程;⑤利用三维激光跟踪仪或激光扫描仪等检测试验件型面。最终实现前缘类复合材料制件的高效、高质量成型。

图5 前缘零件变形补偿流程图Fig.5 Flow chart of deformation compensation for leading edge part

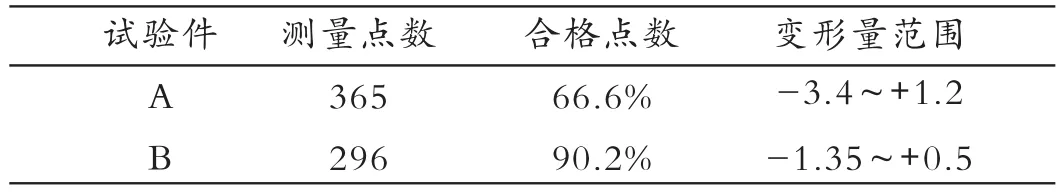

选取某尾翼前缘零件,按照设计数模制造进行试验,标记为试验件A;按照图5中的前缘零件变形补偿流程图进行工艺过程设计,根据工艺数模设计成型工装型面,制造前缘试验件,标记为试验件B。利用三维激光跟踪仪分别测定试验件A及B的型面[气动外缘型值基本公差为(0±1.0)mm],比对分析结果如表2所示。

由表2可知:按照预测补偿值构建的工艺数模制造试验件,型面合格点数由66.6%提高到90.2%,其固化后的变形量可减少约60%,证明基于试验数据得到的固化变形规律及补偿量预测方法适用于工程上的前缘零件,按照本研究中的变形补偿方法进行设计,可实现前缘零件的固化变形控制,显著降低工装 返修率和制造成本。

表2 试验件A及试验件B的型面检测结果Tab.2 Profile measurement results of test specimen A and B

5 结论

本研究针对前缘类复合材料制件,通过局部特征试验件制造及检测,构建了固化变形补偿经验关系式,利用关系式可快速计算出不同曲率位置、不同厚度的变形补偿量。工程验证表明,应用该补偿方法可提高前缘零件的型面精度,满足工程实用要求。

对于已经构建的前缘零件固化变形经验公式,仍需在工程应用过程中根据补偿后制件的实际偏差值的范围进行优化,通过持续的积累和完善,不断提高预测和补偿的准确度,最终实现前缘类复合材料制件的变形可控化。

参考文献

[1]张纪奎,郦正能,关志东.复合材料层合板固化压实过程有限元数值模拟及影响因素分析[J].复合材料学报,2007,24(2):125-130.

[2]李辰砂,冷劲松,王殿富,等.纤维增强对称层合复合材料固化过程的研究[J].纤维复合材料,1991,6(1):1-6.

[3]李剑锋,燕瑛.复合材料热膨胀性能的细观分析模型与预报[J].北京航空航天大学学报,2013,39(8):1069-1073.

[4]Twigg G,Poursartip A,Fernlund G.Toolpart interaction in Composite Processing[J].Composites Part A Applied Science and Manufacturing,2004,35(1):121-133.