自引发紫外光固化低聚物的合成及性能研究

余宗萍 2 余宗宝 杨鹏飞 邱凤仙

(1.浙江省瑞通光电材料有限公司,浙江 湖州 313000;2.苏州市明大高分子科技材料有限公司,江苏 苏州 215234;3.江苏大学化学化工学院,江苏 镇江 212013)

紫外光(UV)固化是目前比较先进的高分子成膜技术之一。具有节能、高效和环保等优点。而光引发剂作为UV固化材料的关键组分,在UV固化涂料、油墨、胶粘剂、微电子及印刷板材等领域得到广泛应用[1]。

自光引发剂的概念首次在1968年德国Bayer公司开发的环保节能型UV固化涂料中提出后,世界各国相继将光引发剂应用于多种UV固化产品的开发。近年来,随着节能环保法规的日益完善,对UV固化产品提出了新的要求,从而也对光引发剂提出了更高的要求[2]。传统光引发剂为小分子光引发剂,其存在易挥发、易迁移、低引发效率、高黏度、易发黄和有气味等缺点,从而难以满足工业化生产过程中的快速而又环保的发展需求[3]。而大分子光引发剂能有效解决上述问题。这是由于大分子光引发剂在主链(或侧链)上含有多个光活性基团,在光照条件下可产生自由基(或离子);自由基(或离子)进一步引发官能团单体进行聚合,使其具有高活性、低挥发性、低毒环保、混容性及低迁移性等优异性能[4]。因此,新型大分子光引发剂逐渐受到人们的广泛关注。但是大分子光引发剂也有一些缺点,比如引发效率较低,成本过高等,所以开发出能够自引发而不需要引发剂的UV固化低聚物是一项迫在眉睫的工作。

本研究就是在含丙烯酸酯的聚氨酯(PUIA)体系中引入特殊官能团,既可以自引发成为大分子引发剂,也可以交联聚合。这样就避免了普通引发剂存在的易挥发、易迁移、低引发效率和有刺激性气味等缺点。

1 实验部分

1.1 主要原料

2-羟 基 -2-甲 基 -1-苯 基 -1-丙 酮(1173),工业级,长沙新宇化学公司;异佛尔酮二异氰酸酯(IPDI),工业级,德国巴斯夫公司;丙烯酸羟乙酯(HEA)、丙烯酸羟丙酯(HPA)、甲基丙烯酸羟乙酯(HEMA)、甲基丙烯酸羟丙酯,工业级,江苏三木集团公司;三丙二醇二丙烯酸酯(TPGDA),工业级,江苏利田化学;有机铋(异辛酸铋)、有机锌(异辛酸锌),工业级,川剑(上海)化工有限公司;三羟甲基丙烷三丙烯酸酯(TMPTA)、1,6-己二醇二丙烯酸酯(HDDA),工业级,江苏利田化学公司;抗氧剂264,化学纯,南京华立明有限公司;对羟基苯甲醚(HEQA),化学纯,无锡恒辉化学有限公司。

1.2 主要仪器与设备

MY2000型紫外光固化机(3灯),浙江南浔明益机械有限公司。EIT UV Power Puck®F型UV能量计,美国EIT公司;NicoletS5型傅里叶变换红外光谱(FT-IR)仪,美国Thermo Nicolet公司;NDJ-1型旋转黏度计,广州标格达精密仪器与子公司;WYA-1S型折光仪(阿贝折射仪),上海光学仪器一厂。

1.3 试验制备

1.3.1 PUIA的合成

将一定量的抗氧剂264、催化剂、200 g的IPDI和HEQA放入带温度计及滴加漏斗的三口烧瓶内,搅拌10 min,再将115 g的1173装入滴加漏斗,在45~50 ℃下缓慢滴加1173,加完料后温度控制60~65 ℃,3 h后测量—NCO值达到理论值时加入130.6 g的HEA,在70~75 ℃控温4 h,测得—NCO质量分数<0.1%,即得合成产物PUIA。

1.3.2 PUIA的UV固化膜的制备

将60 g 的PUIA、20 g 的TMPTA和20 g 的HDDA放入200 mL的不锈钢杯容器中,高速分散搅拌均匀,用湿膜制备器在PVC板上做80 g/m2的涂布量(约75 μm),流平15 s后在UV固化灯(在100 mJ/cm2的能量下)固化后,再辊涂一道40 g/m2涂布量的UV固化面漆,在同样条件下固化,室温放置4 h后测试相关性能。

1.4 性能测试

(1)固化度(RAU):将成膜黏液体在玻璃板上涂布50 μm后,用300 mJ/cm2的UV固化制膜,于25 ℃、静置24 h,在25 ℃、湿度为50%的条件下用FT-IR仪测试固化度。根据结构,测丙烯酸酯中C=C的指纹光谱是极其有效的。这主要是利用其特征的指纹区光谱,即波数在808~810 cm-1处的吸收光谱的峰高或峰面积在固化前后变化就可以计算出固化度RAU[5]。

(2)附着力:按照GB/T 6739—1996《涂膜硬度铅笔测定法》标准,通过划格实验对涂膜的附着力进行测试。

(3)固化速度:按照GB/T 1728—1979(1989)《漆膜、腻子膜干燥时间测定法》标准中的指甲触法来进行判断(50 μm制膜后用UV固化装置进行固化,固化速度以m/min和mJ/cm2来表示)。

(4)黏度:按照GB/T 9751.1—2008《色漆和清漆用旋转黏度计测定黏度第1部分:以高剪切速率操作的锥板黏度计》标准,采用旋转黏度计进行测试。

(5)折光率:按照GB/T 8238—1987《不饱和聚酯树脂液体和浇铸体折光率的测定》标准,采用阿贝折射仪进行恒温测试。

2 结果与讨论

2.1 FT-IR分析

合成PUIA的FT-IR谱图如图1所示。

图1 合成PUIA的FT-IR谱图Fig.1 IR spectrum of synthesized oligomer PUIA

由图1可知,在2 270 cm-1处附近没有特征峰,说明不存在游离的-NCO,反应是完全的 ; 另 外 , 在3 360 cm-1和 1 100 cm-1处 的OH吸收峰全都消失,说明1173反应是彻底的 。 在3 360 cm-1和 1 721 cm-1附 近 存 在N—H键和C=O键的特征峰,证明大量的氨基甲酸酯键存在。2 954 cm-1附近为甲基和亚甲基的伸 缩 振 动 峰 , 在1 720 cm-1和 810 cm-1处 有丙烯酸酯不饱和键C=C的特征峰。

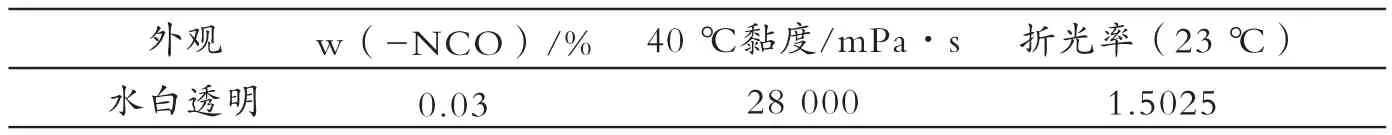

2.2 合成PUIA物性指标

为了更加清晰了解合成PUIA的物理指标,在合成的PUIA里加入20%TPGDA进行测试,具体相关指标如表1所示。

表1 PUIA物性指标Tab.1 Properties of PUIA

2.3 催化剂对反应速度的影响

目前国际上在聚氨酯合成中,一般选用更加环保的有机铋作为催化剂[6],而传统上多使用高效的有机锡或有机胺。有机锡毒性较大,有机胺稳定性不是太好。但有机铋催化效率较低,为此,需要选用一种复配的催化剂,按照0.5%的添加量,本试验选用辛酸铋和辛酸锌(简要表示为Bi/Zn),以本反应中的反应时间来确定最佳的复配比。表2为不同配比的催化剂用量之反应时间。

由表2可知,当催化剂添加量为0.5%、Bi/Zn质量比为1∶2时,反应所需要的时间相对最短,反之,其余比例都将延长反应时间,说明Bi/Zn为1∶2时相对最佳,此时催化效果相对最好。

表2 不同配比催化剂的反应结果Tab.2 Reaction results for catalysts with different ratio

为了确定相对最佳的催化剂用量,选择Bi/Zn为1∶2,不同用量对反应时间[w(-NCO)<0.1%]和反应后的黏度(用20% TPGDA稀释后测量,下同)影响如表3所示。

由表3可知,当催化剂用量较低时,反应时间较长,黏度也会增大,用量越低、黏度也越大。原因可能是反应时间过长,PUIA发生了碳碳双键加成副反应,导致黏度增加。催化剂用量太多,反应时间减少,也会带来副反应,因为金属离子在高温时也能在UV固化体系中发生自由基聚合反应[5],最后也会导致黏度上升。综合来看,当催化剂用量为0.5%时,反应时间和黏度都较适宜。

表3 不同催化剂用量的产物指标Tab.3 Product property for different catalyst amount

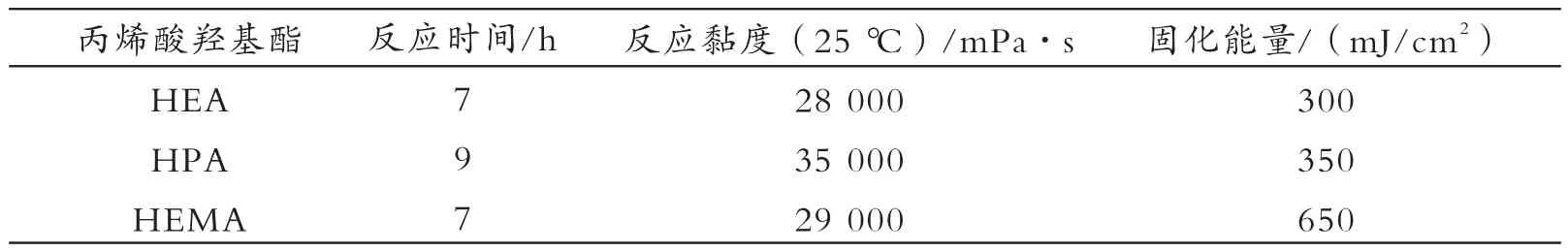

2.4 不同丙烯酸羟基酯的影响

选择丙烯酸羟基酯的作用有2方面:①让合成的化合物带上可以UV固化的碳碳双键丙烯酸酯官能团;②选择羟基可以让合成时接上另外一端能够自引发的聚氨酯并进行反应。不同丙烯酸羟基酯对反应时间和反应物黏度以及固化所需要能量的影响如表4所示。

表4 不同丙烯酸羟基酯反应产物性能Tab.4 Product properties for different hydroxy-containing acrylic esters

由表4可知,只有HEA和HEMA的反应时间相对最短,HEA的黏度相对最低,固化能量也是相对最低。其中,HPA主要是因为纯度不高(同分异构体存在),有2位和3位的羟基,空间位阻较大,所以反应时间较长,同时分子质量较大和异构体存在造成黏度也较大。HEMA反应时间和黏度都很合适,但是由于甲基丙烯酸的甲基位阻关系,UV固化的效率特别低,需要超过1倍的能量,并且表干还不佳。综合考虑,选择HEA较合适。

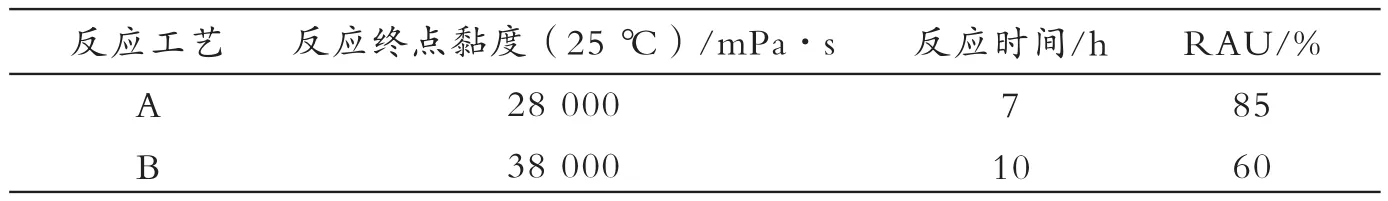

2.5 物料添加顺序对性能的影响

本反应是聚氨酯合成反应,2边羟基反应理论上都是一样的,都会在IPDI的2,4位上接上去。通过试验可以考查不同物料的添加顺序,对产物的指标黏度、反应时间和固化需要的能量影响如表5所示。先加1173,后加HEA记为A工艺;先加HEA,后加1173记为工艺B。

由于合成工艺中物料的添加顺序存在差别,从表5可以看到反应后黏度及固化速度有较大的不同。这是因为A工艺在低温下先反应的大分子羟基化合物1173容易和4位上-NCO进行反应,剩下的2位-NCO与分子质量较小的HEA较容易发生反应,所以反应时间也短,黏度较低。B工艺前半部分较容易发生反应,主要是位阻、分子质量较小的HEA容易反应,但大分子的1173由于2位位阻较大,本身羟基组分的位阻也较大,不容易反应,所以反应时间较长,黏度较大;另外,B工艺RAU也较小,说明2位的加成反应后在UV下释放自由基的空间位阻也较大,所以反应较慢,RAU较低。综合考虑,选择A工艺的物料添加顺序较适宜。

表5 不同物料工艺顺序的PUIA性能测试Tab.5 Effect of charging sequence on PUIA performance

2.6 固化性能

按1.3.2配方及方法搅拌均匀后,在PVC板上制膜固化,于100 mJ/cm2下测试RAU、附着力和硬度等指标,结果如表6所示。

表6 固化膜性能Tab.6 Performance of cured film

由表6可知,本研究合成的PUIA不需要加入引发剂即可自引发固化,固化后具有优异的附着力和硬度,RAU可达85%,是较为理想的UV固化自引发低聚物。在双酚A环氧丙烯酸酯体系中加入普通引发剂,按同样要求的配方,加入4%的引发剂184,在300 mJ/cm2下测试的RAU只有70%。说明合成自引发低聚物的固化效率较高。

3 结论

(1)以1173、HEA和IPDI为原料合成了一种可以在UV照射下产生自由基并自交联固化的PUIA。合成工艺是:先加入1173,在温度60~65 ℃下反应3 h后加入HEA于70~75 ℃间反应4 h。

(2)催化剂选用复配的催化剂,Bi/Zn按1∶2的质量比,催化剂相对最佳用量为0.5%。

(3)合成中宜选用HEA。

(4)制备的PUIA在不加引发剂时也可在UV照射下固化,成膜具有较高的硬度、附着力和光泽。其中RAU达到85%。

参考文献

[1]舒航,赵扬,王宝清,等.紫外光固化预聚物的研究进展[J].安徽化工,2017,43(5):15-18.

[2]黄笔武,陈经伟,陈亚丽.一种高性能紫外光固化涂料的制备与性能[J].南昌大学学报(工科版),2017,39(3):213-218.

[3]GUO R,GAO Y,WU M,et al.Aliphatic ketones and aldehydes as water-soluble photoinitiators for the photopolymerization of methacrylic acid[J].Polymer,2013,54(18):4940-4947.

[4]杨永登,梁爽,李云庆,等.UV固化涂料用长臂多官能度大分子光引发剂的合成及性能[J].涂料工业,2017,47(6):19-24.

[5]余宗萍,黄世斌,丁海琳,等.红外光谱在紫外光固化研发中的应用[J].上海涂料,2016,54(1):37-40.

[6]王泽永.聚氨酯弹性体用催化剂的选择[A]//中国聚氨酯工业协会弹性体专业委员会2015年年会论文集[C].中国聚氨酯工业协会弹性体专业委员会,2015,8.