高性能无溶剂新型船用树脂的研制

吴 冯,虞鑫海,周兴平

(东华大学化学化工与生物工程学院应用化学系,上海 201620)

环氧树脂具有优异的综合性能,是热固性树脂中用量最大、应用最广的品种[1,2]。在航海与造船领域,环氧树脂因其粘接强度高、粘接面广、突出的抗化学品性、对水、溶剂等优异的抗渗透性和耐蚀性、收缩率低、稳定性好、电绝缘性及加工性好等优点,发挥着不可替代的作用,亦获得广泛应用。在航海领域,环氧树脂配以不同固化剂可以获得具有不同特殊功能的涂膜,是通用底漆的首选,常应用于海洋重防腐涂料[3,4]。在造船业中, 它一般也用作钢板的防腐涂料。在船用仪表的制造过程中, 环氧树脂大多被用作粘接剂和制造小零件[5]。由于环氧树脂具有一定的绝缘强度,可以配制成高度绝缘的环氧制品,用来灌封电器元件,达到绝缘、封固和防潮的目的。环氧树脂垫块及垫片在船舶机械的安装定位上也有广泛应用,例如主机、发电机、齿轮箱、舵机、甲板机械和艉轴管等设备的安装定位[6~8]。此外,高性能环氧树脂复合材料也是制造船体的优异材料之一。

虽然环氧树脂有诸多优异性能,但其固化产物交联密度高,分子链间相对滑动少、刚性强、内应力较大,导致固化产物存在抗冲击韧性差、质脆、耐疲劳性和耐热性差等问题,不能满足某些领域工程技术的要求,限制了应用范围,必需对环氧树脂进行改性,以增强其韧性及耐热性等[9,10]。

聚酰亚胺是一种较理想的耐热高分子材料,柔韧、耐热、耐磨、耐腐蚀、电气绝缘性能良好、模量高[11,12],与环氧树脂配合使用可以使涂料具有很好的粘接性能、耐腐蚀性,作为环氧树脂固化剂其配比范围较宽,并且可在室温固化,具有很好的实际应用条件[13]。

为了获得高性能的船用树脂,本文将聚酰亚胺与环氧树脂配合使用,通过在环氧树脂中引入聚酰亚胺,也即向环氧树脂骨架中引入亚胺环结构[14~16],以期提高环氧树脂的韧性和耐热性,同时为了适应日益提高的环保要求拟设计无溶剂的配方。鉴于此,采用热固性聚酰亚胺BMI改性环氧树脂(TGDDM),辅以扩链剂(D-248),活性环氧稀释剂(CE793-250),固化剂甲基四氢苯酐(MTHPA)和促进剂(LCA-30),合成了新型无溶剂双组分环氧-亚胺树脂(TDBM);并对A组分的黏度,TDBM树脂黏度、凝胶化时间与表观活化能、变温拉伸剪切强度、介电性能、接触角与表面能及吸水性进行测试,综合评价该树脂的各项性能。

1 实验部分

1.1 主要原料

多官能环氧树脂N,N,N',N'-四环氧丙基-4,4'-二氨基二苯甲烷(TGDDM),橙黄色透明黏稠液体,环氧值0.8 mol/100 g,浙江金鹏化工股份有限公司;扩链剂D-248、促进剂LCA-30,上海EMST电子材料有限公司;N,N'-(4,4'-亚甲基二苯基)双马来酰亚胺(BMI),湖北洪湖双马新材料科技有限公司;活性环氧稀释剂CE793-250,工业级,上海EMST电子材料有限公司;甲基四氢苯酐(MTHPA),工业级,东阳市富顺绝缘材料有限公司。

1.2 仪器及设备

CAP2000+型 锥板 黏度 计, 美国BROOKFIELD公司;ASIDA-NJ11A型凝胶化时间测试仪,广东正业科技股份有限公司;CZ-8012型变温电子式拉力试验机,众志检测仪器有限公司;TH2828s型自动元件分析仪,常州市同惠电子有限公司;XHKE-CATY视频接触角测试仪,承德鑫马测试仪器有限公司;CMI-200型厚度测试仪,英国OXFORD公司。

1.3 环氧-亚胺树脂TDBM的制备

将一定量的TGDDM、扩链剂D-248放入反应釜中,于100~110 ℃烘箱中搅拌反应至均相透明后加入BMI,继续搅拌反应至完全均相透明,再加入CE793-250,搅拌混合均匀,于80~90 ℃烘箱中搅拌反应15 min,冷却至室温,得到A组分。

将一定量的MTHPA和促进剂LCA-30加入A组分中,于50~60 ℃烘箱中搅拌反应至均相透明,制得环氧-亚胺树脂TDBM。固化工艺:室温→90 ℃/3 h→110 ℃/4 h→130 ℃/5 h→RT。

1.4 性能测试

1)黏度

根据GB/T 2794—1995[17],分别对A组分和TDBM树脂进行黏度-温度依赖性跟踪测试。

2)凝胶化时间

选 取140、150、160、170、180、190、200 ℃7个温度点,跟踪测定放置不同时间后在不同温度下,TDBM树脂从熔融状态到开始出现拉丝状态所经历的时间,这一时间就是在该温度下TDBM树脂的凝胶化时间。

3)变温拉伸剪切强度

根 据GB/T 7124—2008[18], 选 取25、100、150、180、200、220、240 ℃7个 温 度点,对固化后的钢片-TDBM树脂-钢片标准试片进行变温拉伸剪切强度跟踪测试,每个温度点测试3次取平均值。

4)介电性能

将固化后的TDBM树脂制成2 mm×2 mm规格薄片,剪2片1.5 mm×1.5 mm规格的铝箔纸,将树脂薄片夹在正中,选择频率范围为20~1 000 Hz,最 小 分 辨 率1 mHz,测 试TDBM树脂样品的电容和介电损耗。

5)接触角

采用液滴法测试去离子水、乙二醇、甘油3种测试液在树脂固化物表面的接触角,每次测试时测试液的用量大约为5 μL。

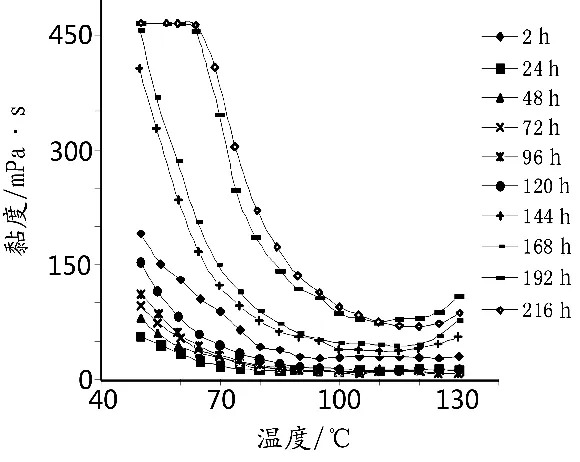

6)吸水性

根 据GB/T 1034—2008[19]对 固 化 后 的TDBM树脂进行吸水性测试,进行3次试验取平均值。将固化后TDBM树脂制成10 mm×10 mm的试样,先在100 ℃下干燥1 h后称干重G1,再在恒温水浴25 ℃中浸泡24 h,后迅速擦干称湿重G2。吸水性W可由式(1)计算。

2 结果与讨论

2.1 黏度

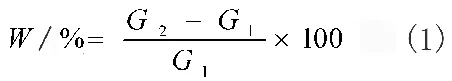

对A组分进行了长达216 h的黏度-温度依赖性跟踪测试,如图1所示。其中,放置2 h的黏度数据起伏最大,并在50 ℃时达到一个最高值1 100 mPa·s,表明A组分刚配制完成时,各种原料间虽达到了表观的均相透明,但其分子间状态未能完全混合,表现为其黏度随温度升高迅速下降。放置24 h与48 h时,在50 ℃其黏度相较于2 h大幅下降,且黏度-温度曲线下降趋势非常平滑,显示整个体系已完全混合均匀。于是放置72~216 h A组分的黏度-温度曲线趋于重合,同一温度点的黏度数据虽随放置时间的延长不断增大,但幅度较小,且在放置216 h后50~70 ℃下黏度基本无变化,但此时A组分仍具有流动性,仍能继续使用,根据后期搅动判断,A组分有效适用期超过2周。

图1 放置不同时间的A组分黏度-温度图Fig.1 Viscosity-temperature graph of A component for different storage time

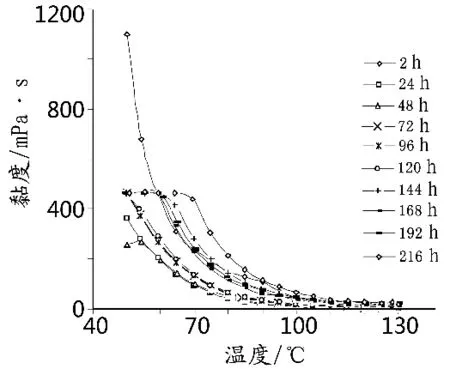

对TDBM的黏度-温度依赖性进行了长达216 h的跟踪测试,如图2所示。放置120 h后,随着温度升高,TDBM的黏度首次出现先降后升的趋势。放置120、144、168、192、216 h后,黏度的转折点逐渐降低,分别出现在125、120、120、115、115 ℃,可见随着放置时间延长,在室温下TDBM内部已发生部分固化。测试时随着温度升高,试样逐步固化,宏观表现为黏度变化出现转折,呈现再上升的过程,这也是未添加固化剂的A组分黏度不会发生的。同时,除刚配制完放置2 h的TDBM树脂混合不完全,其他放置时间(24~216 h),同一温度下的黏度随放置时间的延长而增大。此外,室温放置216 h后TDBM树脂依然具有活性,虽处于由黏流态向固态转变的过程,但仍可以涂布与粘接。

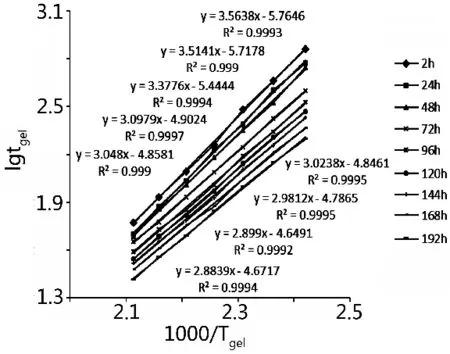

2.2 凝胶化时间和表观活化能

跟踪测定放置不同时间后,TDBM树脂在不同温度下的凝胶化时间(表1),根据参考文献[20],以凝胶化时间tgel的对数lgtgel对绝 对温度T的倒数作图,线性拟合可得一直线(见图3),由直线斜率Kslope,按照公式(2)计算:

可以计算出TDBM的表观活化能(见表1)。

图2 放置不同时间的TDBM黏度-温度图Fig.2 Viscosity-temperature graph of TDBM for different storage time

表1 放置不同时间的TDBM凝胶化时间与表观活化能Tab.1 Gelation time and apparent activation energy of TDBM for different storage time

图3 放 置 不同时 间 的TDBM lgtgel- 1 000/T g el图Fig.3 lgtgel- 1 000/T g el graph of TDBM for different storage time

由表1可知,TDBM树脂的凝胶化时间随温度升高逐渐减少,其中150 ℃时的凝胶化时间接近160 ℃的2倍,发生突变;而且随着放置时间延长,相同温度点下的凝胶化时间都降低。140、150 ℃的凝胶化时间,放置2 h的数据接近放置120 h的2倍,而160、170、180、190、200 ℃时的凝胶化时间,放置2 h的数据接近放置144 h的2倍。可见,随着放置时间的延长,TDBM树脂的凝胶化时间显著降低,这是由室温下TDBM树脂已发生部分固化引起的。

一般,表观活化能值越小,表示反应速率越快。常温下,表观活化能小于40 kJ/mol,则速率很快;大于120 kJ/mol,速率相当慢。此9组表观活化能值均在50~70 kJ/mol间(表1),表明TDBM的表观活化能处于可接受范围内,反应速度适宜,反应活性较高,宜采用双组分包装。此外TDBM的表观活化能随放置时间增加而递减,表明随着放置时间的增加,TDBM树脂固化反应速度加快,反应难度降低。

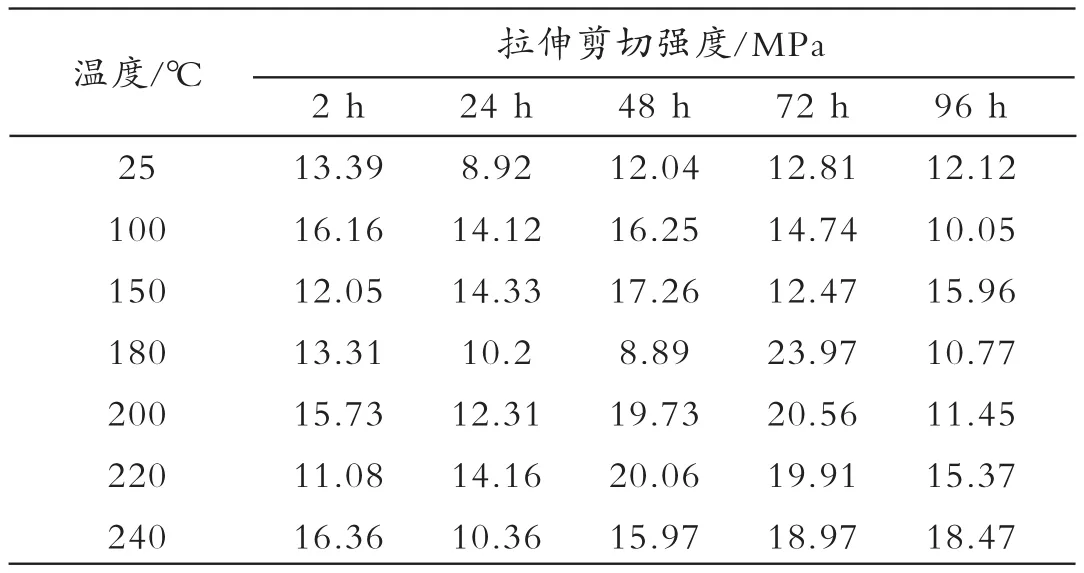

2.3 变温拉伸剪切强度

表2为TDBM分 别 放 置2、24、48、72、96 h后,不同温度下的拉伸剪切强度数据。

表2 放置不同时间的TDBM拉伸剪切强度Tab.2 Tensile shear strength of TDBM fordifferent storage time

由表2可知,放置2 h与24 h时,TDBM树脂拉伸剪切强度的高值主要集中在100、150和200 ℃,但放置48、72、96 h时拉伸剪切强度的高值则集中在200、220和240 ℃,显然,随着放置时间延长,TDBM树脂拉伸剪切强度的高值向高温区转移。放置时长72 h时,TDBM树脂的整体拉伸剪切强度最高,在高温下(200、220 和240 ℃)能达到19 MPa,耐热性能良好,放置48 h时仅次之,放置96 h略降低,而放置2 h与24 h时其拉伸剪切强度性能最差,说明树脂在配制后须待其完全混合、反应均相后才能达到最佳效果。

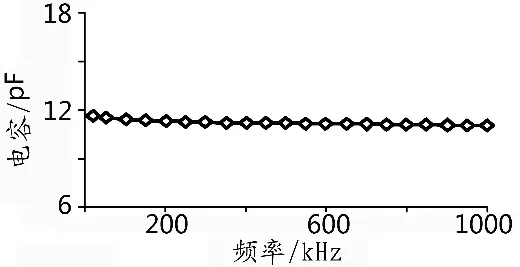

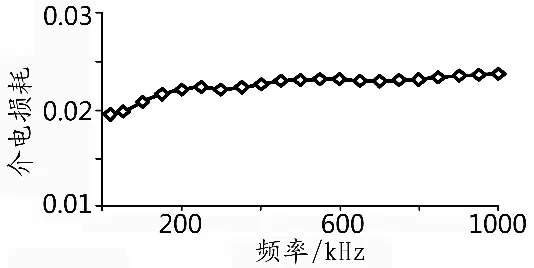

2.4 介电性能

图4、5分别为TDBM树脂固化物的电容-频率、介电损耗-频率的依赖关系。所测TDBM树脂试样厚度为33.97 μm,根据参考文献[21],通过计算可知TDBM树脂的相对介电常数为4.29,说明该TDBM树脂固化物绝缘性能良好。由图4、5可知,随着频率从20 kHz向1 MHz扫描,TDBM树脂的电容与介电损耗值整体上波动不大,电容值极其平缓,介电损耗略有波动,都保持在一定范围内,电学性能较稳定。

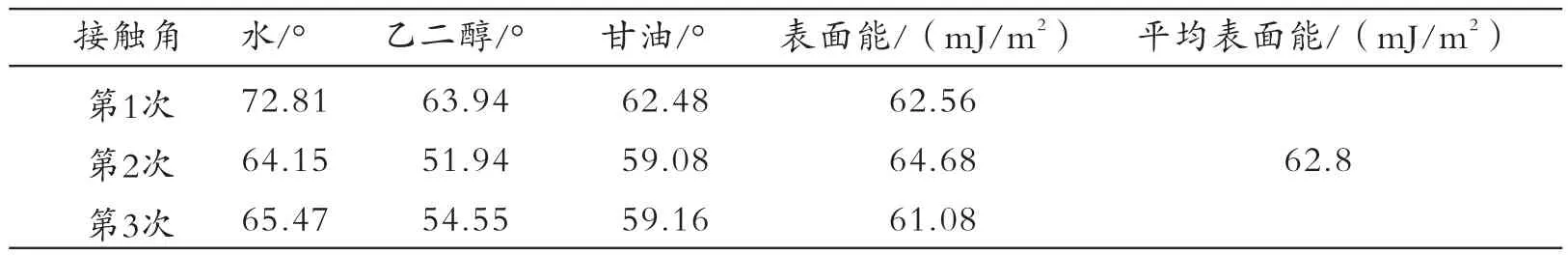

2.5 接触角与表面能

3种测试液在TDBM树脂固化物表面的接触角如表3所示,利用YGGF方程[22,23],即可求得固化物的表面能。从结果可看出,TDBM树脂的表面能为62.8 mJ/m2,小于水的表面能72.8 mJ/m2,这说明TDBM树脂的疏水性良好[2 4]。

图4 TDBM的电容-频率图Fig.4 Capacitance-frequency graph of TDBM

图5 TDBM的介电损耗-频率图Fig.5 Dielectric loss-frequency graph of TDBM

表3 TDBM的接触角与表面能Tab.3 Contact angle and surface energy of TDBM

2.6 吸水性

通过计算可知TDBM树脂的吸水性为0.51%,低于1%,说明TDBM疏水性能好,与表面能分析所得结论一致,足以满足正常工业使用。

3 结语

(1)采用热固性聚酰亚胺BMI改性多官能环氧树脂TGDDM,辅以扩链剂D-248、活性环氧稀释剂CE793-250、固化剂甲基四氢苯酐(MTHPA)和促进剂LCA-30,制成了新型高性能无溶剂耐高温双组分环氧-亚胺树脂TDBM。

(2)环氧-亚胺树脂TDBM黏度适宜,流动性好,适用期超过216 h,反应活性较高,反应速度适宜,利于生产加工与工业应用,宜采用双组分包装;采用无溶剂的配方不仅符合环保要求,而且树脂挥发损失少、填充率高、固化时间短、固化收缩率低,综合性能稳定;固化后的TDBM树脂表现出优异的力学性能和耐热性能,电学性能稳定,绝缘性能良好,吸水性低,疏水性良好。综上,环氧-亚胺树脂TDBM能够满足船用树脂的使用要求,具有推广应用价值。

参考文献

[1]洪彬,王天祯.环氧树脂应用领域市场分析[J].热固性树脂,2011,26(3):54-58.

[2]程相春.环氧树脂的合成与应用研究概况[J].当代化工,2011,40(5):514-516.

[3]金明.化学品运输船用环氧树脂涂料[J].精细与专用化学品,1985,(24):12-13.

[4]马青华,袁起立,郦智斌.环氧树脂发展现状及重防腐蚀粉末涂料研制思路[J].材料保护,2011,44(4):5-8.

[5]史仁基.环氧树脂在船用仪表上的应用[J].造船技术,1980,8(5):35-37.

[6]张小秋,刘凤奇,王彪.浅谈环氧树脂垫块在船用甲板机械安装中的应用[J].科学技术创新,2013,(18):89.

[7]李天匀,刘鹏飞,朱翔,等.船用环氧树脂垫片的浇注成型及相关力学性能研究[J].中国舰船研究,2012,7(1):100-104.

[8]余育聪,陈朴.船舶机械设备安装的新材料—JN-120A浇注型环氧机座垫片[J].江苏船舶,1993,14(2):23-26.

[9]李星,申连华.环氧树脂的改性研究进展及发展趋势[J].云南化工,2017,44(6):13-15.

[10]葛蕾.环氧树脂的改性及探究[J].化工管理,2017,(5):176.

[11]梁敏,陈伟.工程塑料聚酰亚胺的性能及应用[J].化工时刊,2015,29(10):23-24,40.

[12]崔永丽,张仲华,江利,等.聚酰亚胺的性能及应用[J].塑料科技,2005,33(3):50-53,64.

[13]赵广,张丽华.提高环氧胶粘剂耐热性的研究进展[J].化工时刊,2010,24(7):53-74.

[14]Frank K,Childers C,Dutta D,et al.Fluid uptake behavior of multifunctional epoxy blends[J].Polymer,2013,54(1):403-410.

[15]徐永芬,虞鑫海,赵炯心.含羟基聚酰亚胺改性环氧胶的制备及性能研究[J].热固性树脂,2013,28(2):26-30.

[16]虞鑫海.2,2-双[4-(2,6-二硝基-4-三氟甲基苯氧基)苯基]六氟丙烷的制备方法[P].CN 101260043,2008-09-10.

[17]GB/T 2794-1995,胶粘剂粘度的测定[S].中国:中国国家标准化管理委员会,1995,1-3.

[18]GB/T 7124-2008,胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)[S].中国:中国国家标准化管理委员会,2008,1-5.

[19]GB/T 1034-2008,塑料吸水性的测定[S].中国:中国国家标准化管理委员会,2008,1-15.

[20]阎睿,虞鑫海,李恩,等.新型环氧胶粘剂的制备及其性能研究[J].绝缘材料,2012,45(2):12-14,18.

[21]Wang J Y,Yang S Y,Huang Y L,et al.Synthesis and properties of trifluoromethyl groups containing epoxy resins cured with amine for low Dk material[J].Journal of Applied Polymer Science,2012,124(3):2615-2624.

[22]Xu Y,Fei F,Zhao J,et al.Preparation and characterization of novel polyimides with hydroxyl groups[J].Journal of Macromolecular Science,Part B,2011,50(11):2090-2102.

[23]Fowkes F M.Determination of interfacial tensions,contact angles,and dispersion forces in surfaces by assuming additivity of intermolecular interactions in surfaces[J].The Journal of Physical Chemistry,1962,66(2):382.

[24]陈平,王德中.环氧树脂及其应用[M].北京:化学工业出版社,2004,7.