表面粗糙度对厌氧平面密封胶初固时间和粘接强度的影响

杨晓娜

(北京天山新材料技术有限公司,北京 100041)

厌氧平面密封胶主要应用在平面法兰密封、泵类、变速箱体、机体端盖和车桥等零件接合面,诸如发动机油底壳的密封、缸体的密封和变速箱的平面密封等。厌氧胶可以100%填满平面间隙,同时具有强度较高、密封能力较强、耐油、抗振动以及老化性能较好等特点,是目前汽车行业应用较为广泛的产品[1~4]。

厌氧胶的性能受诸多因素影响,粘接的表面粗糙度(Ra)是其中一个因素。Ra不同,造成厌氧胶的固化速度和强度存在差异,若Ra太大会造成厌氧胶在表面不固化,对粘接强度造成严重影响。Ra对厌氧胶性能的影响至今还没有确切的结论,因此有必要对2者的关系进行深入的研究。

有鉴于此,研究不同Ra对厌氧胶固化速度和强度的影响显得尤为重要,这是获得量化而又直观的逻辑关系较为主要的手段。通过研究这些数据,可以得出Ra对厌氧胶初固时间和粘接强度的影响规律,进而可以指导客户选择合适的产品。

Ra为加工表面具有较小间距和微小峰谷的不平度。其2波峰或2波谷之间的距离(波距)较小(为1 mm以下),其属于微观几何形状误差。Ra越小,则表面越光滑。

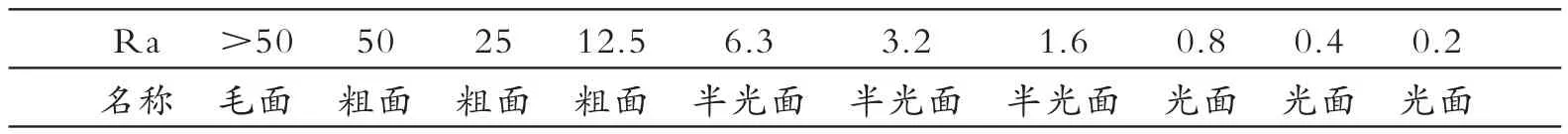

Ra一般是由所采用的加工方法和另外一些因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。根据行业内的测试依据,Ra可以采用轮廓算术平均偏差来表示。Ra可以分为以下等级(如表1所示)。

表1 Ra等级表Tab.1 Ra level table

1 实验部分

1.1 主要材料

厌氧平面密封胶:可赛新®1510(1510)、可赛新®1 5 1 5(1 5 1 5)、可赛新®151 8(1518),北京天山新材料技术有限公司。

1.2 材料制备

实验选取6个等级的Ra来做测试,分别是0.4、0.8、1.6、3.2、6.3和12.5,这6个 等级的粗糙度基本能涵盖厌氧胶在实际工况中使用的加工面情况。选取了具有代表性的1510、1515和1518这3个产品进行测试。通过对3个产品在不同粗糙度上的初固时间和剪切强度进行测试,从而得出Ra对厌氧胶性能的影响规律。由于Ra为12.5等级的粗糙面实际加工起来比较麻烦,因此,实际得到的相对最大粗糙度为Ra=8,后续实验研究的相对最大粗糙度等级就取到Ra=8。

测试试件取碳钢本色剪切片,试片规格为100 mm×25 mm,试片厚度为(1.6±0.1)mm,粘接宽度为(12.5±0.25)mm。

1.3 仪器与设备

粗糙度测试仪,TR200型,上海凌仪有限公司:万能拉力试验机,美国INSTRON。

1.4 性能测试

(1)初固时间(即胶粘剂在2个粘接面之间刚开始固化的时间):采用悬臂扭剪法[5]进行测试[目前对于厌氧胶的初固时间没有明确的定义,只是一个定性的概念,但是在实际应用中此项指标还至关重要。因此,根据实际应用中的经验,摸索了一种既方便实验室测试的同时又对客户有指导意义的方法,其测试示意图如图1所示。原理是将一对试验片(粘接面处夹一个书页夹)垂直放入检测工具槽内,悬出87.5 mm(即粘接面一边缘线),将定量的砝码悬挂在悬出的试片上,取下书页夹同时计时,5 s内粘接试片如发生位移、开裂,或悬挂试片落下则需要将下组试片顺延1 min后重复上述实验,直至悬挂试片不发生位移、不开裂、不掉落则认为此时粘接时间为初固时间]。

(2)剪切强度:按照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》标准,采用万能拉力试验机进行测试(选取以上6个等级的Ra测试3个产品的强度,同时还测试了在不同时间下的强度,得出不同Ra在不同时间下的强度曲线)。

图1 测试示意图Fig.1 Test schematic

2 结果与分析

2.1 初固时间测试结果

初固时间测试结果如表2所示。由表2可知:初固时间随Ra的增加而增大,当Ra≤6.3时,初固时间虽然也是增大的趋势,但变化幅度不大;当Ra>6.3时,初固时间突然变得较慢,出现突变,因此此时测试初固时间意义不大。究其原因,主要是由于Ra越大,表面微孔深度越大,胶液渗透不入微孔中,导致微孔中存有氧气,形成了“氧阻聚”现象,故而初固时间变慢。

表2 初固时间测试结果Tab.2 Test results of initial fixing time

2.2 剪切强度测试结果

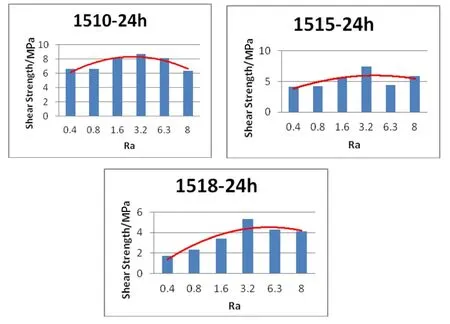

剪切强度的测试数据如图2、图3所示。

图2 1510、1515和1518的强度曲线Fig.2 Strength curves of sealants of 1510,1515 and 1518

图3 1510、1515和1518最高强度变化趋势Fig.3 Strength change trend for sealants of 1510,1515 and 1518

由图2、图3可知:强度随时间的延长呈现增长态势,这是总的规律。24 h强度随着Ra的增大呈现先升后降的趋势,3种产品的相对最高强度出现在Ra=3.2处。

究其原因,除了微孔的存在会导致“氧阻聚”现象外,随着Ra的增大,粘接面表面出现凹凸不平的现象,胶层随即出现均匀性差异,导致胶层固化缺陷较多,应力集中点增多,因此造成最终强度出现下降趋势。

对于上述3种胶,Ra都会对其性能产生一定的影响,总体规律一致,即Ra越大,初固时间越慢,强度也会降低,而强度随Ra的增大会出现一个相对最大值。

3 结论

Ra是影响厌氧胶性能的一个比较重要的因素,零件由于机加工的影响,Ra的存在又是不可避免的。因此,要选择一个合理的范围,既能轻松的实现加工,又能达到厌氧胶的较佳粘接强度。通过本次实验,可以得出以下结论。

(1)Ra不是越大或者越小越好,随着Ra的增大,初固时间变慢,当超过6.3时会出现拐点。

(2)剪切强度随着Ra的增大呈现先升后降的趋势,强度相对最高点出现在Ra=3.2左右。

(3)鉴于机械加工时存在的误差,推荐Ra范围为0.8~6.3,1.6~3.2为相对最佳范围。

参考文献

[1]Girard S H.Machinery adhesive for locking,retaining and sealing[M].New York:Marcel Dekker,INC,1986.

[2]王孟钟,黄应昌.胶粘剂应用手册[M].北京:化学工业出版社,1987.

[3]吴民达.机械产品胶接密封技术实用手册[M].沈阳:辽宁科学技术出版社,1995.

[4]张振英,张玉龙,李长德,等.厌氧胶黏剂[M].北京:化学工业出版社,2003,5.

[5]胡东昇,尹玉生,杨晓娜.一种厌氧胶初固时间的检测方法[J],粘接,2017,38(7):55-57.