磷酸三苯酯/纤维素阻燃PC/ABS的研究

姜慧敏 孙东立 郑燕 张晰 林润雄*

(1. 青岛科技大学高性能聚合物研究院,山东 青岛,266042;2. 西安鑫垚陶瓷复合材料有限公司,陕西 西安,710117)

塑料类材料的阻燃主要是采用在其基体中加入阻燃剂等方法,如今研究者多采用将多种阻燃剂复配的方法获得综合性能良好的塑料[1]。天然高分子材料纤维素材料以其优异的生物相容性、良好的生物可降解性、环境友好及生物体毒性低等优点而被广泛应用[2]。纤维素中碳含量很高,一些研究表明[3-4],可以将其作为阻燃成炭剂使用。下面将微晶纤维素(MCC)与磷酸三苯酯(TPP)复配作为阻燃剂,研究MCC与TPP的协同阻燃作用,并对MCC/TPP比例、添加量进行优化,获得了综合性能优异的聚碳酸酯/丙烯腈丁二烯-苯乙烯(PC/ABS)合金。

1 试验部分

1.1 试验原料

PC,0110,浙铁大风公司;ABS,WD-133,东营万达公司;抗氧剂,168与1010,上海凯茵化工公司;TPP,德国朗盛公司; MCC,日本旭化成公司。

1.2 样品制备

将PC,ABS与阻燃体系于鼓风干燥箱中烘干,将PC 70.0份、ABS 30.0份、质量分数0.3%抗氧剂168、质量分数0.1%抗氧剂1010与TPP/MCC混合均匀,通过双螺杆挤出机进行熔融共混,得到PC/ABS合金。

1.3 测试与表征

拉伸性能按照GB/T 1040.2—2006 进行测试。弯曲性能按照GB/T 9341—2008进行测试。冲击强度按照GB/T 1043—2008进行测试。熔体流动速率(MFR)按照GB/T 3682—2000进行测试。热变形温度(HDT)按照GB/T 1634.2—2004进行测试。极限氧指数(LOI)按照GB/T 2406.2—2009进行测试。垂直燃烧性能按照UL94标准进行测试。热失重(TG)分析:氮气氛围,升温速率为10 ℃/min。锥形量热测试按照 ASTM E—1354进行测试。

2 结果与讨论

2.1 TPP/MCC配比对合金性能的影响

将PC/ABS合金中阻燃剂的总含量固定为10份,按表1中TPP/MCC的配方制备不同阻燃剂含量的PC/ABS合金,研究不同比例的TPP/MCC对PC/ABS合金力学与燃烧性能的影响。

表1中列出不同配比的TPP/MCC对合金垂直燃烧水平与LOI特性的影响。从表1可以发现,当PC/ABS合金中加入10份的MCC或TPP时,PC/ABS合金的LOI分别为23.0%或25.2%。而当PC/ABS合金中同时添加MCC和TPP时,LOI和垂直燃烧水平都明显提高,特别是当TPP/MCC为7.5/2.5时,LOI可达28.0%,阻燃性能达到V-0级。上述试验证实,TPP与MCC复配阻燃体系具有明显的协同阻燃效果且TPP/MCC为3/1协同阻燃效果最好,故在后续试验中将TPP与MCC的比例固定为3/1。

表1 PC/ABS/TPP/MCC合金的垂直燃烧性能

2.2 TPP/MCC用量对合金力学性能的影响

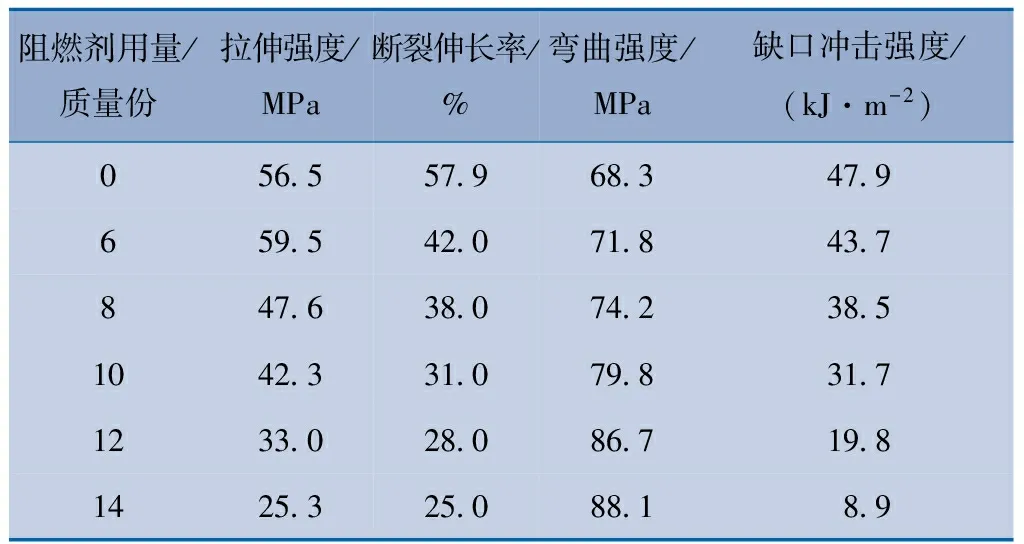

表2中列出加入不同份数TPP/MCC(二者质量比为3/1,下同)的PC/ABS合金力学性能测试结果。

表2 复配阻燃剂用量对PC/ABS合金力学性能的影响

从表2中可见,添加少量TPP/MCC复配阻燃体系PC/ABS合金的拉伸强度高于未阻燃试样的,这可能是因为适量的TPP/MCC能够起到增强作用[5],使材料的拉伸强度从56.5 MPa上升到59.5 MPa;随着复配阻燃体系用量的进一步增加,PC/ABS合金的拉伸性能下降,当添加量为14份时,拉伸强度仅为25.3 MPa,这是因为当复配阻燃体系添加量较大时,TPP/MCC团聚,材料内部产生应力集中点从而使材料的拉伸强度迅速下降。另外TPP/MCC在ABS中含量提高会使得合金材料中橡胶相的相对含量降低,导致材料的断裂伸长率不断下降。从表2还可以发现,随着复配阻燃体系添加量从0份增加到14份,合金的弯曲强度逐渐增大,这是因为小分子阻燃剂起到了增韧作用。缺口冲击强度呈现下降趋势,这是复配阻燃体系的增韧与团聚综合作用的结果。

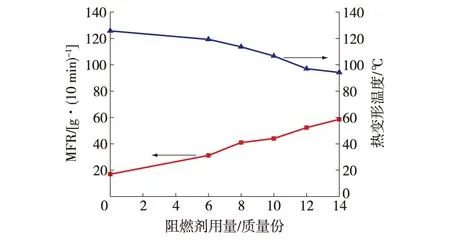

为表征材料的加工流动性,对合金进行了热变形温度和MFR测试。从图1可以看出,PC/ABS合金的MFR随着复配阻燃体系用量的提高而逐渐增加。这主要是由于复配阻燃体系中TPP的相对分子质量较小且熔点较低,从而可以作为增塑剂,对高分子链起到润滑作用,因而合金的流动性提高,易于加工。同时由于合金中小分子阻燃剂能够提高基体分子链的运动能力,从而使合金的耐热性变差。

图1 PC/ABS合金加工流动性及热变形温度

2.3 TPP/MCC用量对合金阻燃特性的影响

对加入不同用量的复配阻燃剂PC/ABS合金进行LOI及垂直燃烧测试,结果列于表3。从表3可以得到加入复配阻燃体系后,PC/ABS合金的LOI显著提高,其中当添加量为10份时,PC/ABS合金的LOI达到28.0%,PC/ABS合金呈现出优异的阻燃性能并且能够通过UL94 V-0级测试,使得PC/ABS合金具有优良的阻燃实用价值。

表3 复配阻燃体系含量对PC/ABS合金阻燃性能的影响

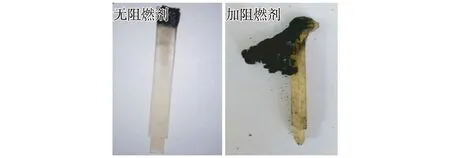

从图2可以发现,在试样加入TPP/MCC复配阻燃剂的PC/ABS合金在燃烧过程中会产生布满致密泡孔的膨胀炭层包裹在合金表面。残炭层能够隔绝空气中氧气与基体的接触,使得燃烧无法继续进行,同时残炭层能够隔绝热量,而TPP同时起到了发泡剂和稳定焦炭层的作用[6]。

图2 PC/ABS试样燃烧后照片

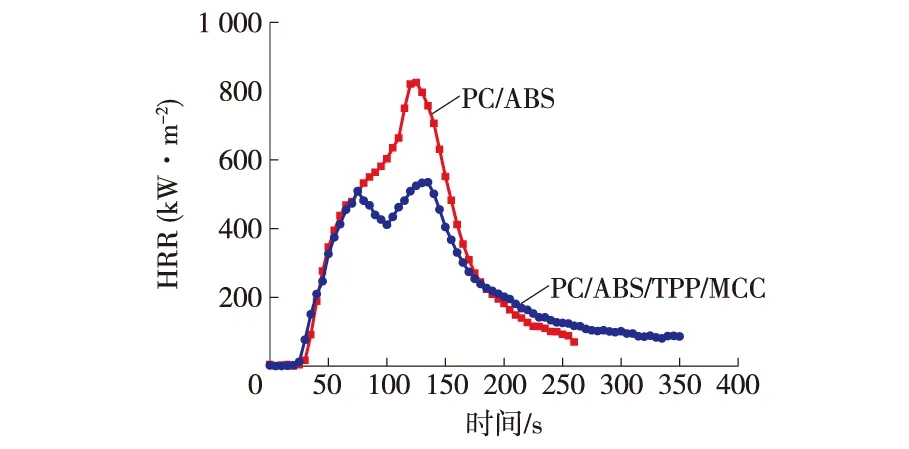

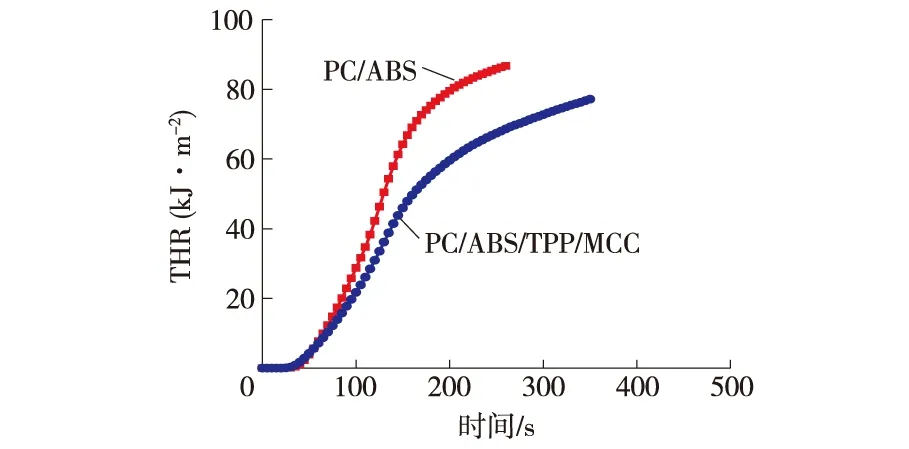

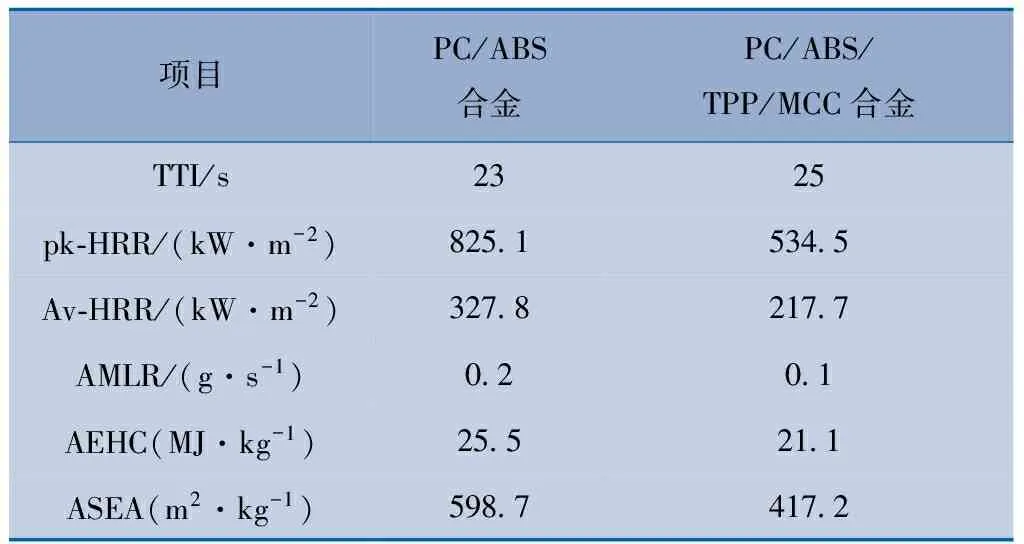

PC/ABS合金及PC/ABS/TPP/MCC阻燃合金(70.0/30.0/7.5/2.5)的热释放速率(HRR)和总热释放量(THR)曲线如图3,4所示。

图3 PC/ABS合金样品的HRR曲线

从图3可知,PC/ABS合金的点燃时间(TTI)为23.0 s,在125.0 s达到HRR的最大值,并在300.0 s内燃尽,其HRR曲线表现为一个尖峰。当加入了2.5份MCC和7.5份TPP复配阻燃体系后,合金的点燃时间变成了25.0 s,HRR峰(pk-HRR)下降到534 kW/m2,降低了35.2%。添加TPP/MCC的试样点燃时间略有延长。由图4可知,THR增长缓慢,结合燃烧时间明显延长等数据说明复配阻燃体系的加入使得PC/ABS合金的阻燃性能得到提升。

图4 PC/ABS合金试样的THR曲线

PC/ABS合金平均质量损失速率(AMLR),平均有效燃烧热(AEHC),平均比消光面积(ASEA)数据列于表4。由表4可知,TPP/MCC加入会使合金材料的AMLR显著减小,原因是TPP的分解温度低,比PC/ABS基体分解早且分解较为彻底,促进了阻燃合金形成炭层,使得材料的残炭量增加,进而引起AMLR降低。加入10份TPP/MCC阻燃体系后, ASEA下降了30.3%,这说明加入TPP/MCC复配阻燃体系后,材料的抑烟效果显著。加入TPP/MCC复配阻燃体系后,AEHC下降,如果以气相阻燃为主要阻燃机理的阻燃剂添加到PC/ABS基体中,体系就会燃烧不充分,HRR 降低,从而有效燃烧热峰值(Av-HRR)降低;因此TPP/MCC主要属于气相阻燃机理,同时在燃烧初期,TPP与PC发生酯交换反应、MCC燃烧分解,形成了稳定致密的炭层,能够起到明显的阻隔空气及热量的作用,呈现出凝聚相阻燃机理。

表4 PC/ABS/TPP/MCC合金锥形量热行为测试数据

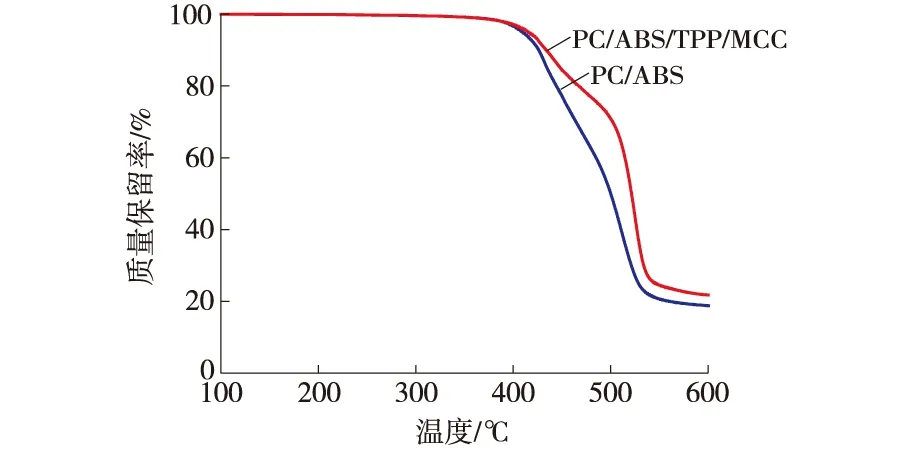

合金试样的热失重分析(TGA)结果,如图5。

图5 PC/ABS合金的热失重曲线

其中PC/ABS/TPP/MCC合金的阻燃剂添加量为10份。从图5可以看出,PC/ABS/TPP/MCC合金的残炭率(550 ℃)为23.7%,高于未阻燃的(20.6%)。这说明复合阻燃剂TPP/MCC的加入可使PC/ABS合金的残炭率明显提高。

3 结论

a) 复配阻燃剂TPP与MCC具有明显的协同作用,两者复配后材料的阻燃性能明显好于TPP与MCC单独使用时的性能。

b) TPP/MCC复配阻燃体系能明显提高PC/ABS合金的阻燃特性。其中当复配阻燃剂体系的总添加量为10份,TPP/MCC质量比为3/1时,合金具有优良的力学性能,同时材料的LOI值可达到28.0%,阻燃等级能达到UL94V-0级。

c) TPP/MCC复配阻燃剂阻燃机理主要为气相阻燃,同时也伴随着凝聚相阻燃。

[1] 侯博, 杨利. 无机磷系阻燃剂的开发应用[J]. 现代塑料加工应用, 2001, 13(6):25-27.

[3] 张水洞, 汪鹏, 吴荣星,等. 过氧化氢氧化再生纤维素及其阻燃、吸附性能[J]. 化工学报, 2016, 67(6):2401-2409.

[4] SZOLNOKI B, BOCZ K, STI P L, et al. Development of natural fibre reinforced flame retarded epoxy resin composites[J]. Polymer Degradation & Stability, 2015, 119:68-76.

[5] 刘燕琴. 高效无卤阻燃PC/ABS合金的制备[D]. 北京:北京化工大学, 2015.

[6] LEWIN M, ENDO M. Catalysis of intumescent flame retardancy of polypropylene by metallic compounds[J]. Polymers for Advanced Technologies, 2010, 14(1):3-11.