重载货车车钩钩体的强度校核及抗疲劳设计

李晨曦,商跃进,王 红,薛 海

(兰州交通大学 机电工程学院,甘肃 兰州 730070)

0 引 言

随着我国列车货运不断向重载和高速方向发展,大秦线已于2006年3月开行了2万吨重载货运列车。列车年运量的大幅增加以及运行工况愈加复杂,导致钩体服役环境更加恶劣,钩体裂纹故障率随之增加,使用寿命远低于设计寿命。调研发现,钩体裂纹故障多数是由疲劳损伤引起的,最终发生断裂[1]。因此,在新的运营条件下对钩体进行强度校核、抗疲劳设计显得尤为必要。

目前,国内对钩体疲劳安全性方面的研究主要有两种方法:一种是根据线路实测数据编制的载荷谱,采用名义应力法、局部应力应变法等方法结合有限元分析软件对钩体疲劳寿命进行预估;另一种是利用现有的钩体疲劳试验台,进行钩体静强度试验和疲劳强度试验,在此基础上论证钩体的疲劳安全性[2-5]。

上述两种方法没有考虑钩体铸造缺陷存在分散性,不能完全反映钩体在实际运行中的载荷分布特性和疲劳特性。为此,笔者先利用有限元软件结合Goodman疲劳极限图完成钩体强度校核,然后再根据大秦线实测载荷谱进行钩体疲劳寿命估算及抗疲劳设计。

1 钩体静强度校核

大秦线C80列车采用的17号车钩钩体材料为E级铸钢。材料屈服强度为690 MPa,强度极限为830 MPa,弹性模量为215 GPa,泊松比0.3。利用Solidworks建立17号车钩钩体的三维实体模型,并对不影响计算结果的非承载结构进行简化。将钩体三维实体模型导入Mechanical APDL软件中,采用四面体单元对钩体进行网格划分,单元数为22 978个,节点数为27 398个。采用Workb-ench软件对有限元模型进行强度分析。

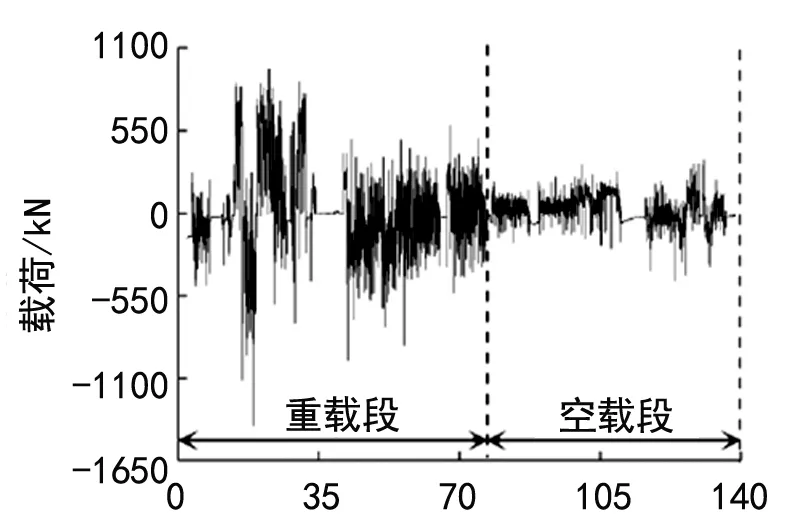

车钩运行时主要有拉伸和压缩两种工况。测取大秦线一个往返行程(包括重载和空载)的载荷时间-历程,对其进行异常信号剔除和滤波处理,见图1。分析可知,重载运行时车钩最大拉伸载荷为1 052 kN,最大压缩载荷为1 428 kN。空载运行时车钩最大拉伸载荷为347 kN,最大压缩载荷461 kN。

图1 车钩载荷-时间历程

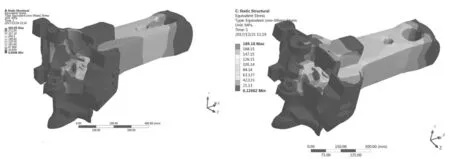

车钩拉伸工况,在牵引突缘处添加位移约束,限制钩体两侧面的横向位移,在钩尾销孔牵引弧面处施加载荷。车钩压缩工况,在钩耳护销突缘处和钩体钩舌接触面处添加位移约束。根据实测车钩力大小进行静强度分析,得到重载拉伸工况和重载压缩工况的等效应力云图,见图2、图3。在最大拉伸载荷和最大压缩载荷作用下,钩体的最大应力分别为304.93 MPa、189.16 MPa,钩体应力均低于E级钢的屈服强度690 MPa。钩体在各种工况下,应力较大部位是上下牵引突缘根部、钩耳护销突缘外端面以及钩头内弯角处。

图2 重载拉伸工况应力云图 图3 重载压缩工况应力云图

2 钩体疲劳强度校核

2.1 修正的Goodman-Smith疲劳极限图

本节采用修正的Goodman-Smith疲劳极限图对钩体进行疲劳强度评定。首先,绘制钩体的修正Goodman图。其次,选取疲劳控制点进行疲劳校核。材料的屈服极限σs、强度极限σb和钩体的的疲劳极限σN是绘制Goodman曲线的重要参数。E级铸钢屈服强度为690 MPa,强度极限为830 MPa,钩体疲劳极限可由式(1)求得。考虑钩体形状、尺寸和表面加工质量等因素的影响,将E级钢的疲劳极限σ-1与影响系数相乘来得到钩体的疲劳极限限。

(1)

式中:β-1为表面加工系数;ε为尺寸系数;k为应力集中系数。

查阅文献[6],由公式(1)求得钩体的疲劳极限为223 MPa。根据各转折点的坐标绘制Goodman疲劳极限图。

2.2 疲劳控制点选取

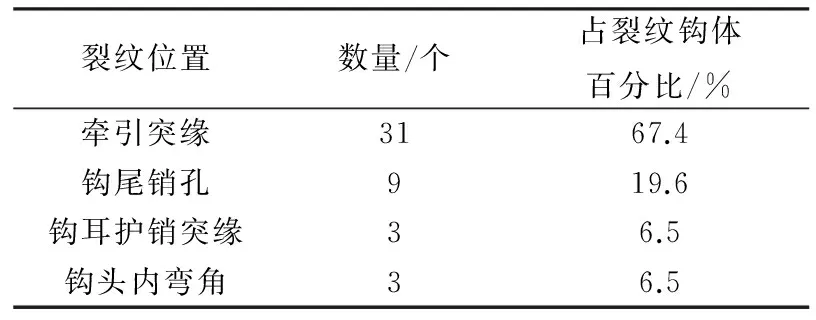

分析大秦线湖东车辆段对失效车钩部件的采样记录,钩体裂纹主要出现在四个部位:钩尾销孔内、钩耳护销突缘外端面、钩头内的下牵引突缘以及钩头内弯角。钩体裂纹统计结果见表1所列。

表1 裂纹钩体统计结果

参考裂纹钩体统计结果及有限元分析结果,选取常见裂纹发生处及应力较大处的6个点作为主要控制点。找到控制点在四种工况下应力的最大值σmax和最小值σmin,通过计算得到平均应力σm和应力幅σa。

控制点1选为下牵引突缘根部,控制点2选为上牵引突缘根部,控制点3选为上钩耳护销突缘外端面,控制点4选为下钩耳护销突缘外端面,控制点5选为钩头内弯角处,控制点6选为钩尾销孔内。控制点在四种车钩工况下的最大应力值、最小应力值、平均应力值以及应力幅值见表2所列。

表2 控制点应力情况 /MPa

2.3 疲劳强度校核

修正的Goodman疲劳极限图实际上是一种疲劳破坏包络线。曲线以外,表示材料经历N次疲劳后发生断裂,只有应力点处于封闭曲线内才能认为是安全的,即在经历N次循环或循环N次疲劳后,材料不会发生断裂现象[7]。利用Goodman-Smith疲劳极限图对所选的6个控制点进行校核,如图4所示,可以看出选取的的校核点全部位于封闭包络线内。由此可见,钩体的疲劳强度满足要求。

图4 钩体疲劳极限校核图

3 钩体抗疲劳设计

3.1 钩体S-N曲线

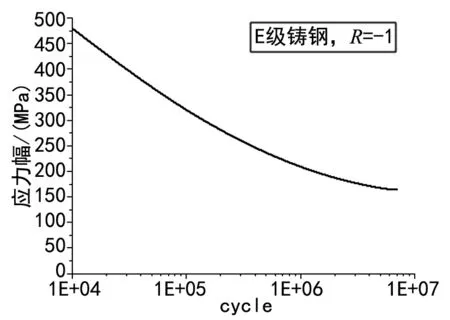

钩体的S-N曲线是采用名义应力法对其进行疲劳寿命设计的基础。在实际情况中,对钩体进行疲劳试验测取其S-N曲线的成本过高,国内大多采用钩体铸造材料E级钢的S-N曲线进行寿命设计。但相关研究表明[8-10],钩体在铸造过程中不可避免的会产生气孔、疏松、夹渣、偏析等铸造缺陷,这些缺陷会使钩体内产生裂纹源,车钩使用过程中循环载荷的作用会加剧裂纹的形成。此外,铸造缺陷极易导致局部应力集中现象,从而加速裂纹扩展减少了钩体的寿命。因此,采用E级钢S-N曲线进行寿命设计得到的结果并不准确。本文参考AAR标准,引入缺陷系数Kf对材料的S-N曲线进行修正得到钩体的S-N曲线。小缺陷情况Kf取1.25,中等缺陷情况Kf取1.5-2.0,大缺陷情况Kf取2.0-3.0。AAR设计基准推荐的E级钢S-N曲线是由大量实验数据绘制而成,能较好反应材料的真实应力-寿命关系,见图5。因此,采用AAR设计基准推荐的E级钢S-N曲线进行疲劳寿命设计,材料疲劳极限值为165.5 MPa。

图5 E级铸钢S-N曲线

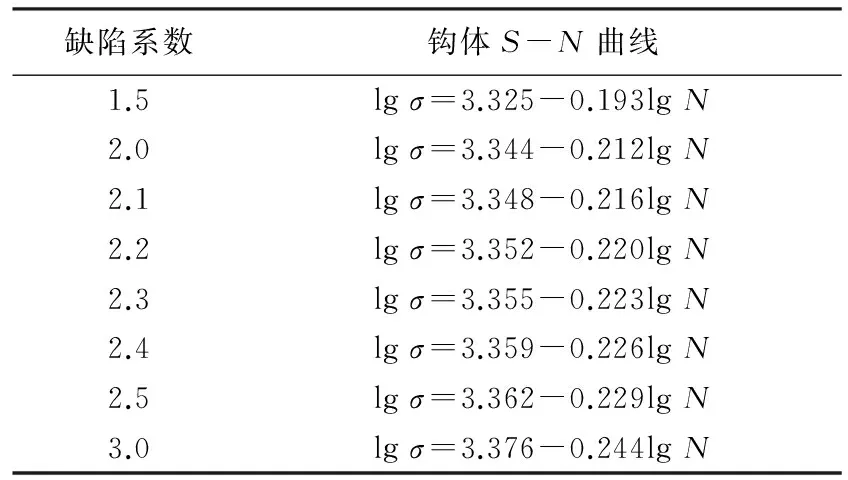

将S-N曲线转换为双对数曲线,取不同的缺陷系数即可绘制相应的钩体双对数S-N曲线。当疲劳寿命N≤5×106时,钩体双对数S-N曲线为斜率1/m的斜直线,其中m为材料常数;当疲劳寿命N>5×106,即应力小于疲劳极限,进入无限寿命设计。但实际上,当低于疲劳极限的载荷频次很高时引起的疲劳损伤是不能忽略的。为此,采用Elementary Miner法则,即将有限寿命部分的斜率1/m延伸到疲劳极限之下。通常情况下,小缺陷情况很少出现,钩体的铸造缺陷属于中等缺陷或大缺陷绘,本节选取的缺陷系数为1.5、2、2.1、2.2、2.3、2.4、2.5、3,求出钩体S-N曲线,见表3所列。

表3 钩体在不同缺陷系数下的S-N曲线

3.2 应力谱编制

由于牵引突缘和钩尾销孔处于钩舌、钩体及钩尾销连接处,布置应变片进行应力-时间历程的测试尤为不便。为了确定疲劳薄弱区的应力状态,在实测车钩载荷的基础上采用准静态法标定载荷和应力的关系。载荷-时间历程见图1。牵引突缘处载荷-应力关系标定系数为0.23,钩尾框处载荷-应力关系标定系数为0.09。根据载荷-应力标定关系,采用雨流计数法得到一个往返历程下牵引突缘和钩尾销孔处的8级应力谱[11],见表4所列。大秦线一个往返运营里程为1 250 km,即实测载荷谱的公里数。

表4 8级应力谱

3.3 寿命里程和疲劳寿命预估

本文依据大秦线实测载荷谱和AAR设计基准推荐的E级钢S-N曲线,采用名义应力法对17号车钩钩体进行疲劳寿命预估。根据Miner线性累积损伤理论,通过应力谱可以算出一个往返历程对钩体造成的损伤,进而估算钩体寿命里程。牵引突缘、钩尾销孔等疲劳薄弱区的应力大小决定了钩体的疲劳寿命。确定了疲劳薄弱区的等效应力即可根据S-N曲线计算出疲劳寿命。

大秦线实际运行状况下各级载荷谱对钩体造成的总损伤为:

(2)

式中:i为各应力谱级数;σai为第i级应力谱对应的应力;Ni为σai作用下发生破坏时的寿命;ni为σai作用下的实际循环次数;m、C为S-N曲线参数。

若钩体的寿命里程数为L2,实测载荷谱里程数为L1,则有:

(3)

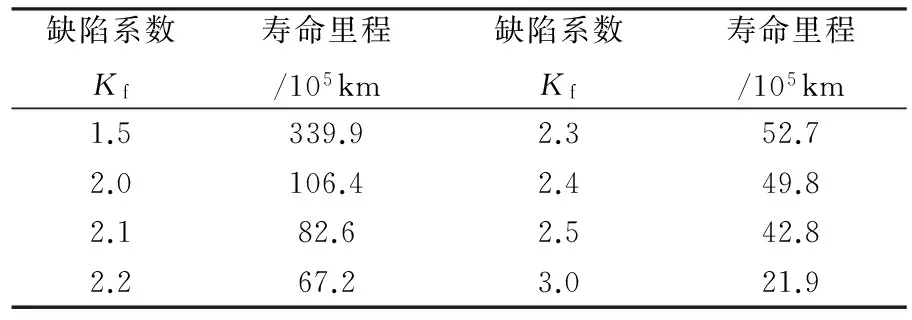

不同缺陷系数下,钩体的寿命里程数见表5所列。由表5可知,缺陷系数越大,钩体的寿命里程越小。当缺陷系数大于2.3时,钩体寿命里程小于我国货车的5×106km的设计公里数。

表5 钩体寿命里程数

若钩体设计时期望的安全运用公里为L,则有:

(4)

利用钩体的S-N曲线,得到钩体疲劳薄弱区的等效应力σe与钩体疲劳极限所对应的循环次数N的关系:

(5)

从而得到钩体所期望的疲劳寿命对应的应力σd:

(6)

文献[12]规定,AAR标准下货车设计运行里程为4.83×106km,我国货车的设计公里数为5×106km,由于大秦线2万吨重载列车的开行,参考25a的设计年限计算其运行公里数为5.7×106km。将计算得到的不同缺陷系数下钩体疲劳薄弱区等效应力带入S-N曲线,即可得到钩体疲劳寿命,见表6所列。当缺陷系数小于2.0时,钩体疲劳寿命大于1×107次,即钩体可以无限使用,但实际情况下钩体的使用寿命是有限的。在钩体满足使用要求的情况下,钩体进行疲劳设计时缺陷系数取值范围为2.0~2.3。

表6 钩体不同缺陷系数下的疲劳寿命

3.4 疲劳薄弱区应力设计

取缺陷系数为2.2进行疲劳薄弱区应力设计。采用上文所述三种设计依据,由式(6)得到表7所列牵引突缘和钩尾销孔处的应力。AAR标准、公里数设计以及年限设计下的钩体疲劳薄弱区应力取值见表7。

表7 不同依据下的应力 /MPa

4 结 论

(1) 考虑大秦线实际运行中重载和空载工况,结合有限元分析软件和Goodman-Smith疲劳极限图对钩体进行强度校核,校核结果显示钩体强度满足使用要求。

(2) 对大秦线2万吨重载列车车钩钩体进行疲劳设计时,缺陷系数取2.0~2.3。缺陷系数取2.2时,钩体疲劳极限为75.2 MPa,钩体寿命里程为6.72×106km,若要求满足25a的设计年限,对应的疲劳寿命为5.9E+6。

(3) 根据重载货车的实测载荷谱对钩体疲劳薄弱区进行应力设计,若满足25a的年限设计,牵引突缘处应力取为72.5 MPa,钩尾销孔处应力取为27.5 MPa。

(4) 由于缺少钩体大样本的载荷-时间统计,分析结果可能存在些许偏差。

参考文献:

[1] 白淑萍.大秦线C80型货车16、17号车钩裂纹原因分析及应对措施[J].铁道技术监督,2008(9):17-19.

[2] 张福田,王 曦,邵文东.铁路货车车钩的纵向载荷谱特性[J].北京交通大学学报,2017,41(1):68-73.

[3] 田武岭,张建武,管艳华,等.重载货车17号车钩疲劳寿命试验与可靠性预测[J].机械设计与研究,2012,28(3):115-118.

[4] 黄 倩.大秦线2万吨重载列车车钩纵向载荷谱的试验研究及应用[D].北京:北京交通大学,2010.

[5] 方 凯.铁道车辆车钩疲劳强度分析及试验台设计[D].重庆:西南交通大学,2015.

[6] 徐 灏.疲劳强度[M].北京:高等教育出版社,1988.

[7] 郑 伟,商跃进,王 红,等.动车组转向架构架疲劳强度及寿命分析[J].兰州交通大学学报,2016,35(6):67-71.

[8] Huang J,Xia L,Zhang Y S. Investigation on brittle fracture mechanismof a grade E cast steel knuckle[J]. Case Studies in Engineering Failure Analysis,2014,2(1):15-24.

[9] Robert Boelen,Paul Curcio,Alex Cowin,Russell Donnelly. Ore-car coupler performace at BHP-Billiton Iron Ore[J].Engineering Failure Analysis,2003,11(2):221-234.

[10] V. Infante,C.M. Branco,A.S. Brito,T.L. Morgado. A Failure Analysis Study of Cast Steel Railway Couplings Used for Coal Transportation[J]. Engineering Failure Analysis,2003,10(4):75-489.

[11] 薛 海,李 强,刘文飞.基于失效概率的重载货车钩体的抗疲劳设计[J].铁道学报,2017,39(3):37-41.

[12] 田葆栓.国内外铁路货车车体强度设计与试验标准的分析与研讨(续完)[J].铁道车辆,2009,47(6):29-33.