一种型材生产线飞剪的研发与优化

吴 伟

(中冶南方工程技术有限公司 热轧分公司,湖北 武汉 430223)

0 引 言

飞剪[1]是一种重要的冶金设备,通过剪刃的相对运动,横向剪切连续运动着的轧件。通常安装在钢坯连轧机、钢板连轧机、型钢和棒线材连轧机等轧制线上,用来剪切轧件头部、尾部、事故碎断或将轧件剪切成定尺长度。

自主研发了一种曲柄连杆式飞剪并应用于某中小型H型钢生产线,实现了该类型飞剪的完全国产化。飞剪于2012年8 月正式投用,并于2013年10月使用了优化后的剪刃更换装置。生产实践表明,该飞剪满足生产线各品种规格型钢的剪切要求,优化后的剪刃更换装置更加可靠、便捷,值得业内推广。

1 飞剪参数及结构特点

飞剪的基本参数见表1所列。

表1 飞剪基本参数

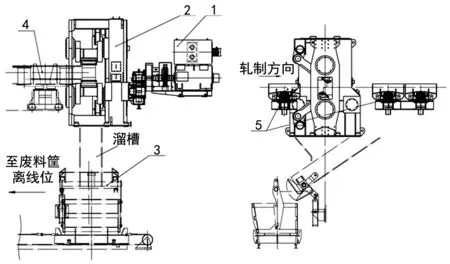

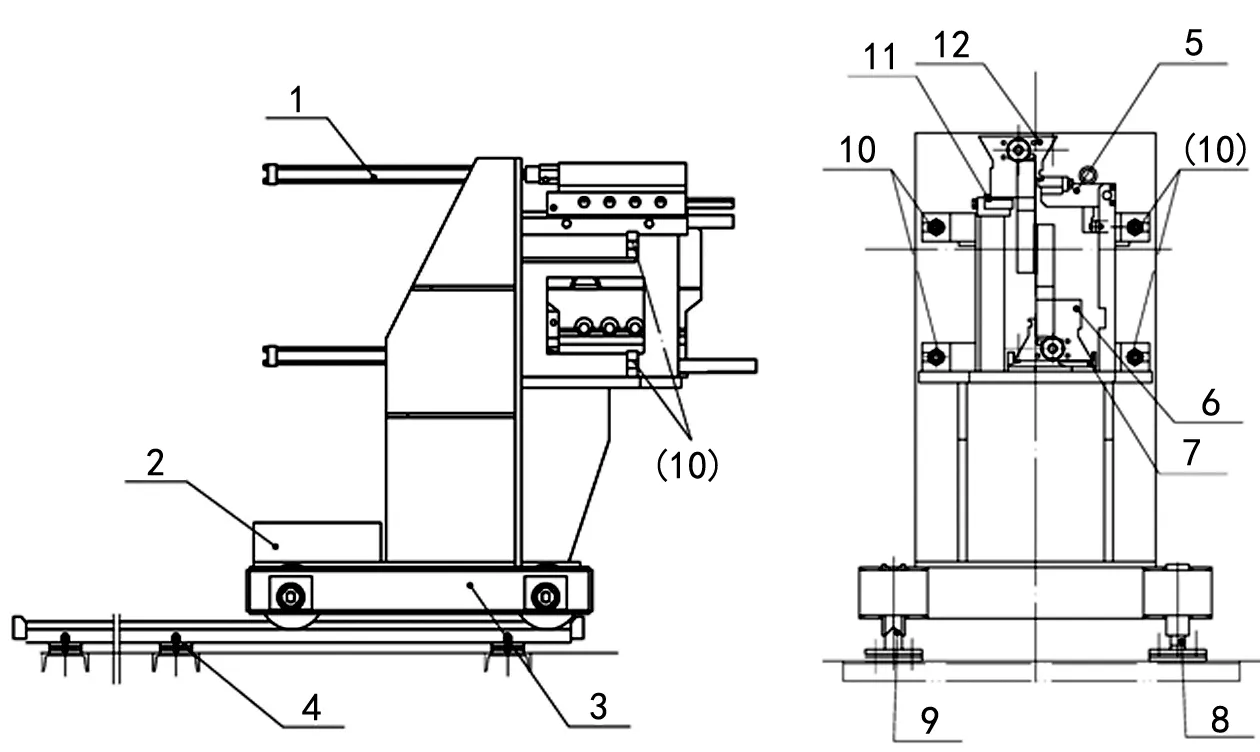

飞剪主要由主传动装置、飞剪本体、废料收集装置、换剪刃装置、飞剪输入输出辊道装置组成。

图1 飞剪结构示意图1.主传动装置 2.飞剪本体 3.废料收集装置 4.换剪刃装置 5.输入输出辊道

(1) 飞剪主传动装置

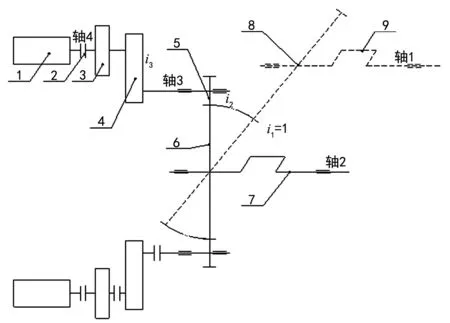

主传动装置主要由主电机,联轴器,飞轮,减速机,制动器组成。采取对称布置并联输入,主电机经由联轴器传送至减速机高速轴以及挂在高速轴上的飞轮,经减速机低速轴端将动力传输给飞剪本体(见图2)。飞轮通过键连接和减速机高速轴端相连,主要用于储存剪切能量。其中一台联轴器上带有制动轮和电液制动器相配合作用,其作用是剪刃停止工作期间确保曲柄连杆机构锁死,防止伤人、误操作。减速机高速轴连接联轴器和飞轮,低速轴为内花键轴,与飞剪本体一对齿轮轴以花键相连接。

图2 飞剪的传动示意图[2]1.电动机 2.联轴器 3.飞轮 4.减速机 5.本体小齿轮轴 6.本体下端大齿轮 7.下曲轴 8.本体上端大齿轮 9.上曲轴

(2) 飞剪本体

飞剪本体上包括包括机架、传动装置、剪切机构、剪刃侧隙调整装置、剪刃锁紧拆卸装置等。

① 机架 机架由若干钢板及六个轴承座,侧板等组成。轴承座全部焊接在机架上,进行焊后加工。曲轴的外端连接在侧板上,另外一端通过轴承座安装于机架内。另外设有两组轴承座用于安装齿轮轴。六个轴承座分别设有稀油润滑点。而侧板安装曲轴处设置有一个干油润点。

② 传动装置 传动装置由一对小齿轮,一对大齿轮及上下曲轴组成。飞剪本体接受来自于主传动传输装置的动力后,由小齿轮传递至下端大齿轮,然后与上端大齿轮啮合,最终将动力传至剪切机构实现剪切(见图2)。大齿轮与曲轴通过锥面过盈配合连接,曲轴上开有打压油孔,方便大齿轮及曲轴安装。

③ 剪切机构 剪切机构为曲柄连杆式四杆机构,由剪刃锁紧装置,剪刃侧隙调整装置,连杆,摆杆,曲柄等组成,锁紧装置主要由连杆,刀座,楔块,压杆,蝶形弹簧,活塞杆等组成。曲柄通过衬套和曲轴相连,将曲轴传递过来的动力传至四杆机构实现剪切。

(3) 废料收集装置

由溜槽,溜槽挡板,废料筐,废料筐横移装置组成。正常工作时,废料筐在工作位,溜槽挡板打开,废料框接收废料。废料框满,需要输出废料时,收缩气缸活塞杆,关闭溜槽挡板,由废料横移电机驱动卷筒,通过钢丝绳拖动废料框至离线位天窗口下,等待吊离。被吊离的废料框清理完废料后,由废料横移电机将废料框拖回初始工作位,然后活塞杆上顶,溜槽挡板打开,废料重新溜回废料框。

(4) 换剪刃装置

换剪刃装置由底座、换刀旋转架等组成,可在轨道上来回移动,共四个液压缸,可放置两对上下剪刃(新旧剪刃),两对剪刃可通过选择换刀旋转架旋转180°交换位置进行更换。

(5) 飞剪输入输出辊道

飞剪输入辊道承接粗轧机后飞剪运输辊道,将粗轧之后的轧件导入飞剪本体进行剪切,轧件剪切完后再由飞剪输出辊道导出到精轧机组进行轧制。辊道可以正、反向旋转,可以单独控制。

2 剪刃的安装拆卸及侧隙调整

(1) 剪刃的安装和拆卸

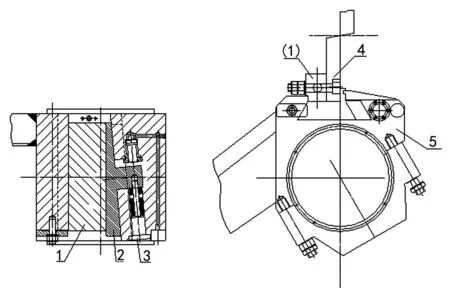

剪刃的安装和拆卸靠剪刃锁紧装置的锁紧与松开实现,锁紧装置(见图3)主要由锁紧楔块,碟簧,刀座,活塞杆,压杆,刀座盖板组成。剪刃的拆卸采取刀座加剪刃整体式更换方式,锁紧时,压杆压紧碟簧,碟簧被压缩,产生一定预紧力使楔块牢牢的将刀座固定在连杆头中,压紧后,用螺栓将压杆固定与连杆头上。松开刀座时,液压油经过打压油口打入活塞杆腔,推动活塞杆反向压缩碟簧,使得碟簧进一步被压缩,楔块与刀座分离,使得刀座可以被剪刃更换装置拖出进行更换。

图3 锁紧装置1.刀座 2.楔块 3.压杆装置 4.剪刃 5.连杆装置

(2) 剪刃侧隙调整

在改变轧制规格、剪刃严重磨损或损坏需更换、剪刃少量磨损需调整等情况时,需要对剪刃的相对位置进行调整。剪刃侧隙调整装置主要由摆杆,偏心轴,固定螺钉等组成。如图4所示。

当剪刃在剪切时不垂直与轧件,或剪刃的侧隙达不到要求时,可将剪刃转到垂直位置,然后卸下固定螺钉,旋转偏心轴,偏心轴外端置有24个沉头孔,与固定螺钉配合,可将偏心轴固定与机架上,实现±5 mm偏心。通过改变四杆机构摆杆固定点的位置,剪刃的位置发生改变,将剪刃调到正确位置后,再旋紧固定螺钉,固定偏心轴,达到调整剪刃侧隙的目的。

剪刃的间隙和重叠量的设定和调整是否正确.直接影响飞剪的剪切质量。剪刃的间隙过大会使剪切质量下降,断口形状不好:问隙太小,会加快剪刃的磨损,间隙为负值时,严重时会造成剪刃损伤或刀架损坏等事故。H型钢的剪刃的间隙一般控制在0.2~0.4 mm,上下剪刃的重叠量为l~2 mm[3]。

3 剪刃更换装置的优化

剪刃更换装置原设计为由底座、换刀旋转架组成,共四个液压缸,更换剪刃时,先将新剪刃在离线位安装好后,手推小车至飞剪换剪刃位,驱动小车上的液压缸将装有旧剪刃的上、下刀座整体拉出分别置于上下托盘上,旋转换刀旋转架,将离线剪刃(新剪刃)更换至在线位,液压缸将新刀座推送至飞剪本体,完成剪刃更换。设计换刀旋转体的初衷为减少停机时间,但实际投入生产后,很难在拆除旧剪刃后通过旋转换刀旋转架180°后定位上下刀座,不能立即更换已离线安装好的新剪刃,所需时间及更换剪刃难度反而增加。优化后的剪刃更换装置如图5所示。

图5 优化后的剪刃更换装置1.液压缸 2.配重 3.本体 4.调整垫片 5.旋转架 6.下刀座 7.下托盘 8.平轮 9.V轮 10.U型锁块 11.上托盘 12.上刀座

改进后,轨道采用一根平轨,一根V型轨,可在轨道上来回移动,手推至工作位时,用定位螺母使得换剪刃小车U型锁块和飞剪本体相对固定,驱动小车上的液压缸将上、下刀座整体拉出分别置于上下托盘上,先用吊车吊走上刀座后,打开旋转架,将下刀座吊走(见图6)。旧剪刃更换完毕后,先将新的下刀座用吊车吊入安装于下托盘上,将旋转架旋转至工作位,装入上刀座;新液压缸将新刀座推送至飞剪本体,剪刃锁紧后,松开本体锁紧螺母,小车退回至离线位,完成剪刃更换。

图6 剪刃更换

优化后的换剪刃装置具有以下特点:

(1) 车轮分别采用V型轮及V型轮轨道,平轮及平轮轨道,使得换剪刃小车车体与飞剪本体具有较好的对中度。

(2) 车轮采用2 mm偏心设计,轨道下端采用垫片组设计,用于高度方向的微调。

(3) 上托盘设置有调整螺母,用于调整托盘侧边与刀座的间隙(见图6)。

(4) 小车车体,及本体上用U型定位块+固定螺母锁紧,保证小车与本体无相对运动,稳定可靠。

(5) 车体附有配重,防止工作时小车倾翻。

4 结 语

阐述了一种曲柄连杆式飞剪的技术参数、结构特点、以及剪刃更换小车的优化设计。该连杆飞剪的成功研发使用,使得该厂具有了生产中小型型钢的能力,填补了该地区H型钢市场的空白。本飞剪的完全国产化设计和制造,有效降低了设计和制造成本,推进了型材飞剪在国产化进程上的持续发展,为国内其他类似的项目提供借鉴和经验。

参考文献:

[1] 黄庆学.轧钢机械设计[M].北京:冶金工业出版社,2007.

[2] 许 燚.热轧型材启停式曲柄飞剪关键性能参数的计算与分析[J].冶金设备,2016(3):18-20.

[3] 殷 强,蒋 涛.飞剪在型钢轧机生产线的应用[J].冶金信息导刊,2010(3):63-64.