镀Cr前处理及焊接电流对焊缝合金过渡和力学性能的影响

蒋成燕,张 潇,贾金龙,冯 毅,薛 诚

(兰州工业学院 材料工程学院,甘肃 兰州 730050)

0 引 言

不锈钢焊接作为一种常用的不锈钢件的成型工艺已大量应用于工业制造领域及智能化创新领域的各行各业[1]。但由于焊接过程是一个熔池高温熔化后快速凝固的相变过程,不可避免的会产生各种缺陷,从而影响不锈钢焊接结构件的强度、硬度和抗腐蚀性等。多年来许多材料工作者通过各种手段来减少焊缝中的缺陷,以满足其工程使用性能。合金过渡就是把所需要的合金元素通过焊接材料过渡到焊缝金属(或堆焊层金属)中去的过程[2]。有益元素的合金过渡可以消除焊缝中的缺陷,改善焊缝服役性能。实际焊接过程中,焊材设计为满足其通用性,多采用商业标准成分配制,并非包含焊缝改善性能需要的所有元素以及含量,这往往造成特殊焊接环境下,焊缝熔敷金属中所需合金元素的不足。而在焊接前对焊缝区进行有效元素的表面涂层处理后再进行焊接,可提高焊缝熔敷金属中的有效元素含量,避免焊接缺陷的产生。

0Cr18Ni9是应用最广泛的的一类奥氏体不锈钢,具有良好的焊接性能和使用性能,但是由于焊接过程中贫铬区(铬含量远低于钝化所需要的临界浓度12.5%)的存在使焊接接头具有明显的晶间腐蚀现象[3]。进而影响其使用寿命。而焊缝中过渡相对高的Cr含量可有效避免0Cr18Ni9不锈钢焊缝的晶间腐蚀缺陷。采用普通商用焊条对0Cr18Ni9不锈钢板和焊缝区镀铬处理的0Cr18Ni9不锈钢板进行表面堆焊处理,通过调整焊接电流考察二者熔敷金属中的Cr含量及硬度变化,以判断焊缝区先沉积有益元素涂层后进行焊接的工艺方法对焊缝使用性能的影响。

1 试验材料及方法

采用焊条电弧焊方法,通过调整焊接电流参数对0Cr18Ni9不锈钢板及表面镀Cr的0Cr18Ni9不锈钢板进行表面堆焊处理[4]。实验所用0Cr18Ni9不锈钢(板材规格200×100×4 mm)的名义合金成分见表1所列。利用JS450磁控溅射沉积系统对0Cr18Ni9不锈钢板焊缝区进行表面镀Cr处理[5]。工艺如下:将0Cr18Ni9不锈钢板用无水乙醇超声清洗2次,每次20 min,然后用热风吹干,置于真空室内,当背底气压抽至3.0×10-3Pa时,通入Ar气至0.75 Pa,采用直流电源进行Cr元素沉积。沉积功率600 W,时间2 h。选用商用A102不锈钢焊条作为焊接材料。焊接试验过程中焊接电流分别以80 A、100 A、120 A和140 A,电压平均值保持在21~23 V,平均焊接速度为6.67 mm/s。焊缝熔敷金属中Cr含量选用JSM-5600LV能谱分析仪测量。焊缝硬度测试采用MH-5-VM硬度硬度仪,为保证实验结果的真实性,每个样品测试5次,取有效数据的平均值。

表1 0Cr18Ni9不锈钢化学成分表

2 试验结果及分析讨论

2.1 试验结果

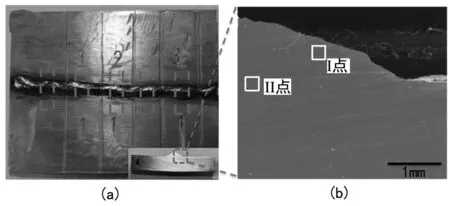

0Cr18Ni9不锈钢板采用80 A电流所得焊缝宏观形貌如图1(a)所示。焊缝整体成型均匀,外观无明显缺陷。各组焊缝钢板宏观形貌均类似。利用线切割在每块焊缝钢板中间取5组试样(尺寸规格30×6×4 mm),横截面用砂纸按800目、1200目和2000目顺序表面抛光处理,如图1(a)插图所示。图1(b)为试样焊缝SEM形貌。

图1 焊缝结构及SEM断面示意图

图2为0Cr18Ni9不锈钢板焊缝与镀Cr前处理的0Cr18Ni9不锈钢板焊缝边缘区与中心区域Cr含量随电流变化的示意图。由图2(a)可知,0Cr18Ni9不锈钢板母材中Cr含量约为16.74 wt.%。利用不锈钢焊条进行表面堆焊后,焊缝内部Cr含量均明显上升,这是由于堆焊过程中不锈钢焊条中的Cr元素过渡到焊缝中引起的。镀Cr不锈钢板焊缝边缘区Cr含量明显高于无Cr焊缝,Cr含量最高达22.16 wt.%,无Cr焊缝Cr含量最高达20.72 wt.%。随焊接电流的增加,焊缝边缘区Cr含量呈现逐渐降低趋势,当焊接电流为140A时,镀Cr焊缝Cr含量降至20.37 wt.%,无Cr焊缝Cr含量降至20.03 wt.%。这是因为,表面镀Cr的不锈钢堆焊过程中元素发生重融,弥散分布在焊缝中,造成Cr含量高于无镀层焊缝。焊缝中心区Cr含量与边缘区呈现出相同的特征,如图2(b)所示。当焊接电流为80 A时,镀Cr焊缝中心区Cr含量最高达24.55 wt.%,无镀Cr焊缝中心区Cr含量最高达21.18 wt.%。当焊接电流增加至140A时,镀Cr焊缝Cr含量降至20.86 wt.%,无Cr焊缝Cr含量降至20.18 wt.%。对比发现,相同焊接电流参数下,焊缝中Cr含量呈现非均匀分布,边缘区Cr含量低于中心区含量。分析认为,焊接过程中母材熔池与焊条熔化后形成熔滴过渡并迅速凝固,焊缝边缘区属焊条过渡后期,而先于中心区凝固。与母材熔合不够充分,从而造成中心区域Cr含量高于边缘区域。

2.2 合金元素对硬度的影响

化学成分的变化必然对焊缝的力学性能产生影响,图3所示为0Cr18Ni9不锈钢板焊缝与镀Cr前处理的0Cr18Ni9不锈钢板焊缝随电流变化的硬度值。由图3可知,母材平均硬度为HV195,焊缝硬度均高于母材硬度,这是因为焊接过程中液态金属过渡到焊缝区后迅速冷却凝固,焊缝中存在较大的热应力,同时快速凝固容易形成晶粒较小的奥氏体组织,从而使的硬度增大。随焊接电流的增加,焊缝硬度呈轻微增大趋势,且相同电流下,镀Cr焊缝硬度均高于无Cr焊缝。这是因为,电流增大,过渡熔滴所携带的热量更高,熔池内的扩散作用更加充分,元素分布更加均匀,焊缝的固溶强化作用更强。而镀Cr焊缝在Cr层沉积之前对不锈钢板进行有机溶剂清洗,并在真空室内用等离子轰击表面,使得表层污染和氧化物杂质含量减少;同时表层高的Cr含量使得焊缝高温环境中的O元素被Cr优先捕获,减少Fe的氧化,而生成的致密Cr2O3层进一步阻止了焊缝的氧化。再者,焊接过程中,焊缝背面由于缺乏渣-气联合保护,在焊接结束后的高温冷却阶段也容易发生氧化,而镀Cr焊缝中高的Cr含量也可以阻止焊缝中氧元素的进一步渗透。

3 结 论

对0Cr18Ni9不锈钢板和经过表面镀Cr前处理的0Cr18Ni9不锈钢板进行表面堆焊处理。利用EDS-能谱和维氏硬度计分析不同焊接电流对镀Cr前处理不锈钢焊缝熔敷金属中Cr元素含量及其焊缝硬度的影响。结果表明:经过镀Cr前处理的0Cr18Ni9不锈钢焊缝中Cr元素含量显著增加,焊缝中心区Cr含量最高达24.55 wt.%。焊缝硬度随焊接电流的增加轻微增大。这表面采用前处理镀Cr工艺后焊接的方法可改善焊缝的贫Cr现象且保证焊缝硬度,为预防不锈钢在焊接过程中出现晶间腐蚀现象提出一种新途径。

参考文献:

[1] 曾庆林,张立华.振动焊接技术在工程中的应用[J].机械研究与应用,2009,28(4):75-77.

[2] 张文钺.焊接冶金学-基本原理[M].北京:机械工业出版社,2008.

[3] 陈惠波,黄子东.晶间腐蚀对304不锈钢食具铬离子析出量的影响[J].现代食品科技,2017,33(6):240-247.

[4] 鲜玉强,周英俊.堆焊工艺参数对焊缝质量和合金过渡的影响[J].重庆建筑大学学报,1999,21(3):78-81.

[5] 冯 军,童洪辉,金凡亚,等.316L不锈钢直流磁控溅射制备铝膜的工艺研究[J].金属热处理,2015,40(1):21-24.