钢桁梁全焊桁片腹杆与节点焊接连接细节疲劳性能试验研究

卫 星,肖 林,唐继舜

(西南交通大学 土木工程学院,四川 成都 610031)

随着国内大跨钢桥的建设,新技术、新材料、新结构、新工艺等的应用极大提高了桥梁建造水平。20世纪60年代起,采用整体节点技术拼装的钢桁梁在国外逐渐得到推广,自1995年孙口黄河大桥首次采用整体焊接节点技术,整体节点技术目前已在国内钢桁梁中得到广泛应用[1]。目前,钢桁梁作为铁路钢桥的主要形式,连接形式、杆件结构、焊接接头等方面都发生了较大变化,逐渐由铆接向栓焊及全焊方向发展。钢桥构件在设计寿命内需承受由车辆荷载产生的循环应力作用,这些循环应力所产生的损伤累积可能导致桥梁构件形成裂纹并出现疲劳破坏[2]。结构的疲劳损伤通常始于高应力区,如几何突变处、受拉残余应力区和尖锐的不连续处等[3]。目前钢桁梁桥很多部位的连接主要采用焊接技术,焊接过程中引起的焊接残余应力和初始裂纹缺陷,都会降低焊接细节的疲劳寿命,因此对钢桥焊接连接细节的疲劳评估尤其重要。美国 Lehigh大学在1966—1974年期间对531根大型焊接钢梁进行疲劳试验,通过试验确定了一些典型构造细节的S-N曲线,为钢桥细节的疲劳寿命评估奠定了基础[4-5]。焊接接头的疲劳性能与接头形式、焊缝类型、加载情况和制造工艺以及缺陷状况等密切相关,桥梁运营中,焊接部位一般最容易出现疲劳破坏。钢桁梁桥全焊桁片中,为避免多条焊缝的交叉,工字形腹杆在与整体节点焊接连接时一般采用过焊孔与交叉焊缝错开的形式处理。设置过焊孔后,结构截面被削弱且由于局部刚度变化引起较高的应力集中,成为结构疲劳强度的薄弱点。国外学者通过对过焊孔焊接细节开展疲劳试验研究,得出了有价值的研究结论[6-11]。文献[12-14]的国外钢结构设计规范针对过焊孔焊接细节的疲劳强度给出不同的疲劳等级,但国内钢结构设计规范对该焊接细节的疲劳强度无相关规定,因此,为评估过焊孔焊接细节抗疲劳性能,本文对其开展有限元数值模拟及疲劳试验研究。

1 钢桁梁全焊桁片腹杆连接细节

钢桁梁的主桁杆件、纵(横)联杆件与横梁通过节点连接在一起形成空间结构体系。在普通节点中,相邻的弦杆、腹杆通过大的拼接板用高强螺栓(铆钉)连接起来,如图1(a)所示。整体节点则是将节点板与一端的弦杆焊接成为一个整体,其主桁节点板成为箱形弦杆的一部分,腹杆与主桁节点连接时,腹杆插入节点板中,采用高强螺栓连接,如图1(b)所示。近年来,按照“全焊代替栓焊”的设计理念,全焊桁片在钢桁梁桥中得到应用,主桁腹杆与整体节点的连接方式由高强螺栓连接变为直接焊接,如图1(c)所示。

(a)普通节点

(b)整体节点

(c)全焊节点图1 钢桁梁典型节点连接

全焊桁片的工字形腹杆在与整体节点焊接连接时,一般采用过焊孔来避免多条焊缝的交叉,如图2所示。设置过焊孔后腹板对翼缘的支撑不连续导致“翼缘间隙问题”,与腹板间隙面外变形导致疲劳开裂类似,次应力和变位对连接处的循环应力会产生影响。腹板间隙面外变形疲劳开裂发生在多种桥梁结构中,如在悬索桥的纵横梁连接处、纵梁的腹板、系杆拱桥的横梁腹板等[15]。钢桁梁腹杆翼缘板上存在间隙时,翼缘板面外变形会使焊趾处于高循环应力状态,导致疲劳开裂。国内对此焊接细节的研究相对较少,现行国内设计规范没有相关构造疲劳抗力规定。为保证结构耐久性,对于那些构造细节分类不明确且直接承受循环荷载作用的焊接细节,需要开展疲劳性能研究。

图2 全焊桁片腹杆与节点连接过焊孔细节

2 过焊孔连接细节疲劳试验模型

2.1 试验模型构造

为研究过焊孔细节的疲劳性能,疲劳加载试验模型可以采用整体模型或局部模型。为准确模拟全焊桁片节点腹杆连接细节,同时考虑试验模型加载的要求,以某钢桁梁桥全焊桁片节点腹杆连接细节为研究对象,工字形腹杆翼缘板宽0.8 m,腹板高1.2 m,钢板厚16 mm,腹板焊接细节处带有半径为40 mm的过焊孔。综合考虑试验设备加载能力,从实际结构上截取局部带过焊孔焊接细节部件进行疲劳加载试验。试验模型长1.29 m,包括0.3 m的焊接细节研究段和两侧连接锚固段(各0.495 m)两部分,翼缘宽度取10 cm,腹板高度取10 cm。为了防止施加荷载时荷载偏心对试验的影响,试验模型采用十字形对称截面。试验模型结构如图3所示。

(a)立面图

(b)平面图图3 疲劳试验模型(单位:mm)

试验模型钢材的材质、力学性能和化学成分与桥梁结构所用钢材一致,试样的受力方向宜与钢材轧制方向一致。试验模型材料为Q345C,腹板和翼缘焊接采用角焊缝形式。

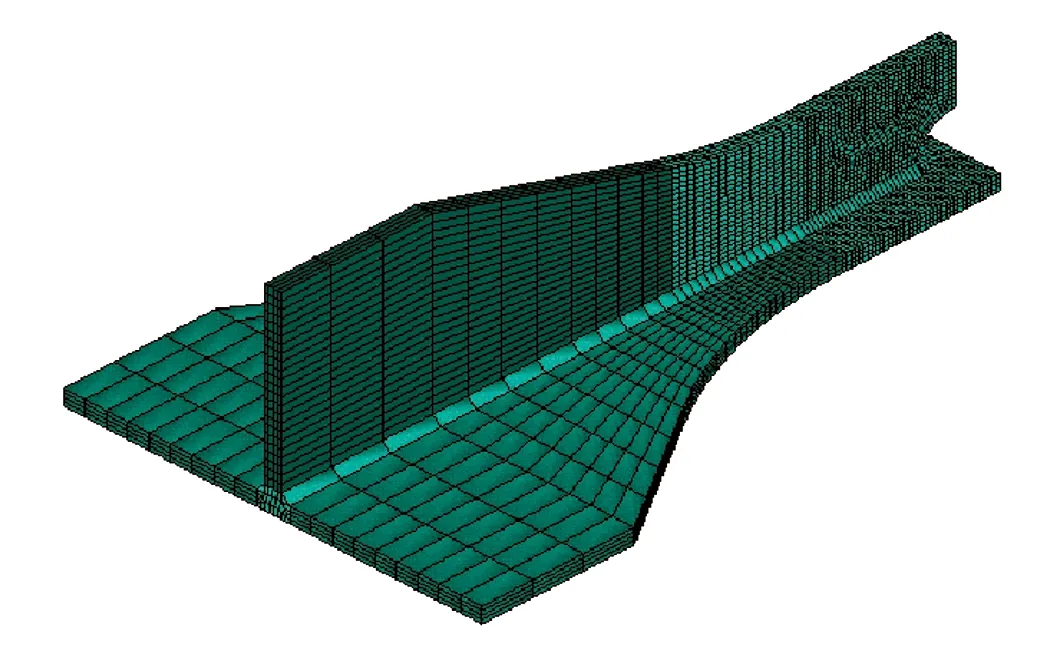

2.2 应力场分析

为保证试验模型真实反映实际桥梁结构焊接细节的受力状况,宜先对其应力场分布状态及应力集中系数进行分析。利用有限元软件ANSYS建立试验模型和实桥杆件空间模型,利用对称性,实桥模型及试验模型均取1/4部分进行分析,如图4所示,在对称面上施加对称约束。

端部施加位移荷载,使板件平均应力达到50 MPa,此时过焊孔焊接细节附近的应力场分布状态如图5所示。

(a)实桥杆件模型(1/4)

(b)试验模型(1/4)图4 有限元模型

(a)实桥杆件模型

(b)试验模型图5 过焊孔细节应力分布(单位:MPa)

对比分析表明,试验模型焊接细节过焊孔处的实际应力分布与实桥杆件模型一致,腹板上过焊孔顶部及过焊孔端部在翼缘板焊接处出现较大的拉应力。表1为实桥杆件模型及试验模型应力集中系数,可以看出试验模型的应力集中系数略大于实体结构。

表1 过焊孔焊接细节应力集中系数

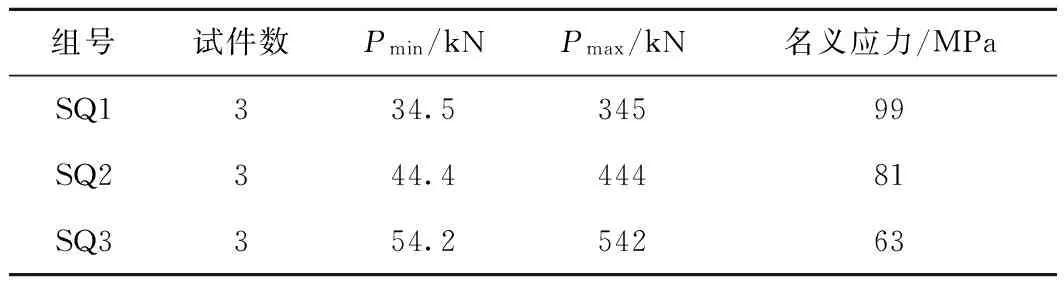

2.3 加载方案设计

疲劳试验模型采用美国MTS公司制造的全自动液压伺服疲劳试验机进行加载。疲劳荷载采用正弦波加载,荷载应力比0.1。通过调整最大荷载Pmax及最小荷载Pmin,使3组试验模型研究段名义应力分别为99、81和63 MPa。表2为疲劳试验加载参数。

表2 疲劳试验加载参数

试验模型竖直放置,一侧锚固段通过螺栓连接到作动器上,另一侧锚固段通过螺栓与锚固在地面上的地锚梁连接,如图6所示。

图6 试验加载示意

3 疲劳试验结果

3.1 破坏模式

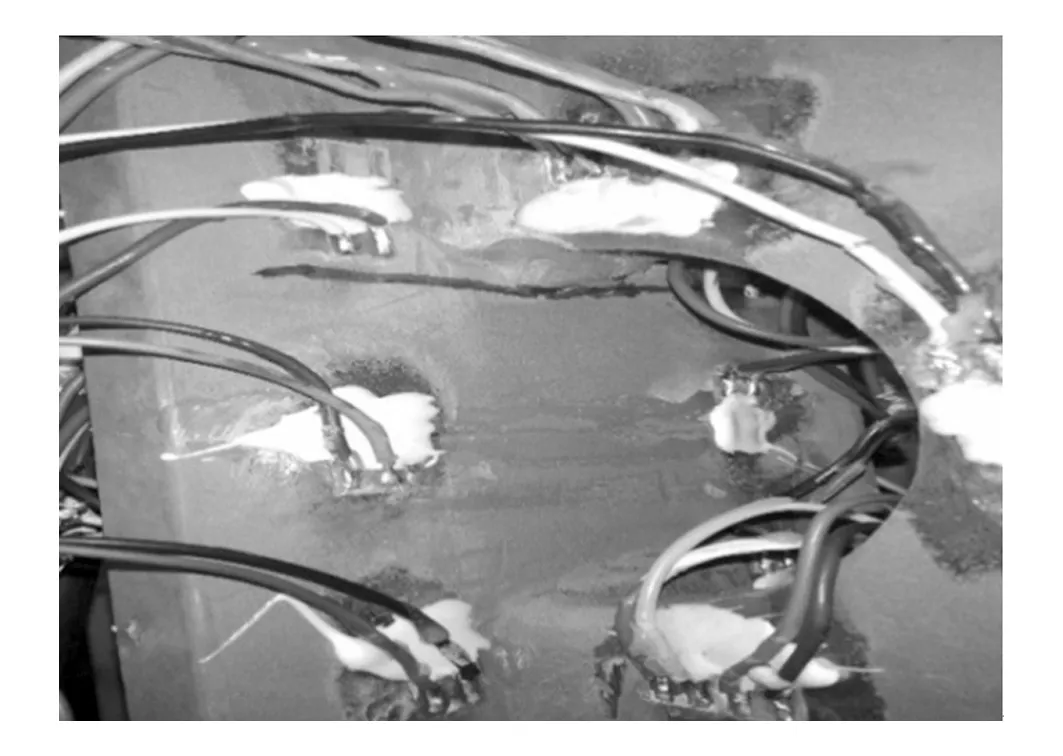

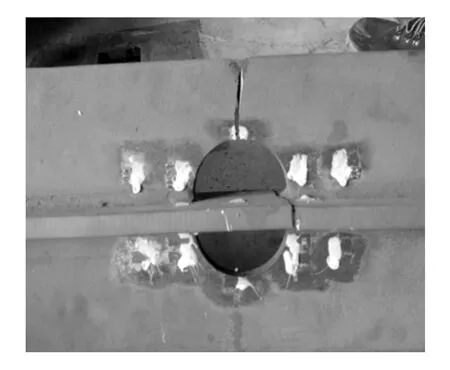

试验模型在疲劳荷载作用下发生疲劳破坏,其破坏过程如下:首先在过焊孔边缘与翼缘板交接的焊趾处产生疲劳裂纹,如图7(a)所示。随着疲劳循环荷载次数的增加,焊接细节的疲劳损伤不断累积,逐渐沿翼缘板的厚度方向形成贯穿的裂纹,在此过程中裂纹也在沿翼缘板的宽度方向发展,如图7(b)所示。

随着疲劳荷载次数的进一步增加,沿翼缘板的宽度方向形成贯穿的裂纹,这期间腹板上并未发现明显的疲劳裂纹。由于翼缘板贯穿断裂,结构局部受力发生变化,结构最薄弱的部位是腹板过焊孔孔顶处,随着疲劳循环荷载的逐渐增加过焊孔孔顶产生疲劳裂纹,沿腹板的边缘逐渐扩展,最后沿腹板宽度方向形成贯穿裂纹,如图7(c)所示。

当焊接细节的有效截面减小到不足以承受疲劳循环荷载时,结构失效,如图7(d)所示。

(a)翼缘板起裂

(b)翼缘板贯通

(c)腹板开裂

(d)最终断裂图7 疲劳裂纹扩展模式

3.2 疲劳寿命

疲劳寿命为疲劳荷载作用下试样疲劳断裂时的应力循环次数。对于过焊孔焊接细节,不同的裂纹扩展长度对应不同的加载循环次数。表3为裂纹扩展长度分别为30 mm(工况1)和60 mm(工况2)时的疲劳寿命。

表3 疲劳寿命

我国《公路钢结构桥梁设计规范》[16]参考欧洲Eurocode 3给出了过焊孔焊接细节疲劳强度,但我国《铁路桥梁钢结构设计规范》对该细节无相关规定。图8为过焊孔疲劳试验结果与《铁路桥梁钢结构设计规范》中焊接细节Ⅺ级S-N曲线的比较结果。可以看出,过焊孔焊接细节的应力幅与循环次数变化规律与Ⅺ级S-N曲线接近,200万次循环加载对应的疲劳强度低于试验结果60.2 MPa(图5)。

图8 疲劳试验结果

4 过焊孔连接细节疲劳性能评估

文献[6-10]为研究过焊孔焊接细节的疲劳性能,采用不同的试验模型开展疲劳试验研究。表4为6组共42个过焊孔细节疲劳试验数据统计。

国外钢结构设计规范对过焊孔焊接细节的疲劳强度有不同的定义。表5列出了日本钢结构协会(JSSC)设计规范、欧洲Eurocode 3规范及国际焊接学会(IIW)规范中,200万次循环加载对应的应力幅。

表4 疲劳试验数据

表5 国外规范中过焊孔细节疲劳强度

图9为42个疲劳试验结果S-N散点与设计规范S-N曲线。

图9 试验结果与规范S -N曲线

对国内外研究结果的研究表明:过焊孔焊接细节受到剪力作用时,翼缘板会产生面外变形,翼缘板间隙变形引起的次应力会降低其疲劳寿命。正应力与剪应力共同作用下,剪应力与正应力的比值越大,其疲劳强度越低。JSSC规范及IIW规范中均考虑了翼缘板剪应力对过焊孔焊接细节疲劳强度的降低。

焊接细节S-N曲线应满足方程

ΔσmN=C

( 1 )

式中:Δσ为应力幅,MPa;N为疲劳寿命,次;m为双对数座标图上直线斜率的负倒数;C为常数。m、C均为待拟合的常数。

在双对数坐标图中,lgΔσ和lgN呈线性关系,则式( 1 )可表示为

lgN=lgC-mlgΔσ

( 2 )

由于T4组试验数据剪应力与正应力比值偏大,不适用于主要受轴力作用的钢桁梁腹杆与整体节点连接细节。采用最小二乘法仅考虑T1、T2、T3及T5组试验数据,取m=3,可以计算得到拟合式

lgN=12.17-3lgΔσ

( 3 )

对桥梁结构而言,一般取lgN的均值减2倍标准差作为置信区间的下限(非破坏概率为97.7%),此时S-N曲线拟合式为

lgN=11.8-3lgΔσ

( 4 )

根据式( 4 )可以计算出当N=200万次时,疲劳应力幅值为Δσ=68.1 MPa,与Eurocode 3规范规定的71 MPa较接近。

若仅考虑SQ组试验数据,取m=3,可以计算得到拟合式

lgN=11.65-3lgΔσ

( 5 )

考虑97.7%的保证率,此时S-N曲线公式为

lgN=11.5-3lgΔσ

( 6 )

根据式( 6 )可以计算出当N=200万次时,疲劳应力幅值为Δσ=54.1 MPa。与JSSC规范规定的50 MPa较接近。

图10给出了疲劳试验结果与各组拟合S-N曲线的对比关系。

图10 试验拟合S -N曲线

由于材料、焊接工艺、局部构造细节的不同,从疲劳试验结果看,国外疲劳试验得到的过焊孔细节疲劳强度明显高于本文试验结果。对比分析表明,钢桁梁全焊桁片腹杆与节点连接过焊孔细节疲劳设计强度不能直接按照国外规范取值,本文疲劳试验得到的过焊孔细节疲劳强度介于Eurocode 3规范(71 MPa)和JSSC规范(50 MPa)之间。

5 结论与建议

通过对全焊桁片工字形腹杆与整体节点焊接连接过焊孔细节的疲劳试验,可以得出以下结论:

(1)全焊桁片的工字形腹杆与整体节点焊接连接过焊孔细节由于局部刚度变化引起较高的应力集中,是结构疲劳损伤的薄弱点。

(2)有限元应力分析表明,过焊孔焊接细节翼缘板处应力集中系数达1.9,腹板处应力集中系数达2.2。

(3)循环荷载作用下,过焊孔边缘与翼缘板交接的焊趾处首先产生疲劳裂纹,逐渐沿翼缘板的厚度方向和宽度方向发展。

(4)过焊孔焊接细节受到剪力作用时,翼缘板间隙变形引起的次应力会降低其疲劳寿命。剪应力与正应力的比值越大,其疲劳强度越低,可参考IIW规范评估过焊孔焊接细节疲劳性能。

(5)根据疲劳试验数据拟合结果,全焊桁片的工字形腹杆在与整体节点焊接连接过焊孔细节200万次循环加载对应的疲劳强度为54.1 MPa。

本文基于9个过焊孔焊接细节疲劳试验数据拟合得到的S-N曲线,需要更多后续试验数据予以检验与修正。

参考文献:

[1]卫星.郑州黄河公铁两用斜拉桥斜桁节点受力性能研究[J].铁道学报,2011,33(9):89-93.

WEI Xing.Mechanical Behaviors of Special Joints of Inclined Trusses of the Zhengzhou Yellow River Highway-railway Cable-stayed Bridge[J].Journal of the China Railway Society,2011,33(9):89-93.

[2]卫星,李俊,强士中.大跨钢桁拱轨道横梁半刚性连接节点疲劳性能试验研究[J].土木工程学报,2009,42(6):73-79.

WEI Xing,LI Jun,QIANG Shizhong.Fatigue Test on the Semi-rigid Connections between Railway Floor Beam and Primary Truss of Long Span Steel Truss Arch Bridges[J].China Civil Engineering Journal,2009,42(6):73-79.

[3]叶肖伟,傅大宝,倪一清,等.考虑多因素共同作用的钢桥焊接节点疲劳可靠度评估[J].土木工程学报,2013,46(10):89-99.

YE Xiaowei,FU Dabao,NI Yiqing,et al.Fatigue Reliability Assessment of Welded Joints in Steel Bridges Considering Multiple Effects[J].China Civil Engineering Journal,2013,46(10):89-99.

[4]FISHER J W,FRANK K H,HIRT M A,et al.Effect of Weldments on the Fatigue Strength of Steel Beams[R].Washington DC:[s.n.],1970.

[5]FISHER J W,ALBRECHT P,YEN B T,et al.Fatigue Strength of Steel Beams with Welded Stiffeners and Attachments[R].Washington DC:[s.n.],1974.

[6]STALLMEYER J E,FISHER J W.Behavior of Welded Built-up Beams under Repeated Loads[R].Illinois:University of Illinois,1958.

[7]XIAO Z G,YAMADA K.Fatigue Strength of Intersecting Attachments[J].Journal of Structural Engineering,2005,131(6):924-932.

[8]MIKI C,TATEISHI K.Fatigue Strength of Cope Hole Details in Steel Bridges[J].International Journal of Fatigue,1997,19(6):445-455.

[9]AYGÜL M,BOKESJÖ M,HESHMATI M,et al.A Comparative Study of Different Fatigue Failure Assessment of Welded Bridge Details[J].International Journal of Fatigue,2013,49:62-72.

[10]MOHSEN H.Fatigue Life Assessment of Bridge Details Using Finite Element Method[D].Gothenburg,Sweden:Chalmers University of Technology,2012.

[11]CHOI S M,TATEISHI K,HANJI T.Fatigue Strength Improvement of Weld Joints with Cope Hole[J].International Journal of Steel Structures,2013,13(4):683-690.

[12]European Committee for Standardization.Eurocode 3:Design of Steel Structures-Part 1-9:Fatigue[S].2005.

[13]International Institute of Welding.Recommendations for Fatigue Design of Welded Joints and Components[S].2007.

[14]Japanese Society of Steel Construction.Fatigue Design Recommendations for Steel Structures[S].1995.

[15]FISHER J W,KEATING P B.Distortion-induced Fatigue Cracking of Bridges Details with Web Gaps[J].Journal of Constructional Steel Research,1989,12(3/4):215-228.

[16]中华人民共和国交通运输部.JTG D64—2015 公路钢结构桥梁设计规范[S].北京:人民交通出版社,2015.