凹模数控加工工艺及程序设计

白银矿冶职业技术学院 魏鹏

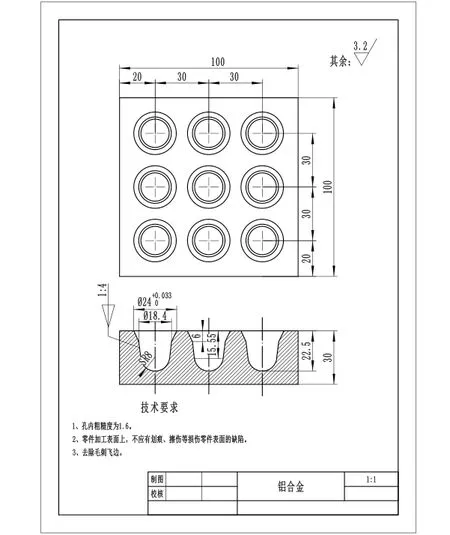

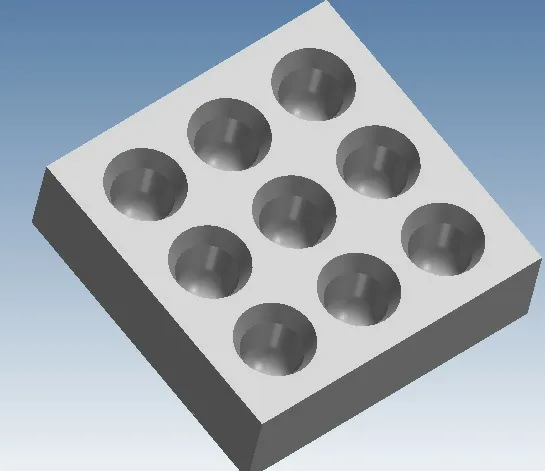

一、零件的结构工艺分析

零件形状如图1 所示,有轮廓加工、凹圆弧加工及孔加工等。由于典型零件为内圆弧且盲孔薄壁零件,形状比较简单,但是工序复杂,所以从精度要求上考虑,定位和工序安排比较关键。零件的尺寸公差在0.05—0.1mm 之间,且凹模底部为球面,区域面积较小,表面质量和精度要求高,达到了Ra1.6um,在数控铣床上一次装夹,相对难加工,球头铣刀加工时容易产生刀纹,处理不好可能会导致其公差及表面粗糙度难以达到要求。为了保证加工精度和表面质量,工艺安排为粗加工和半精加工在数控铣床上加工,精加工在数控车床上加工。

图1

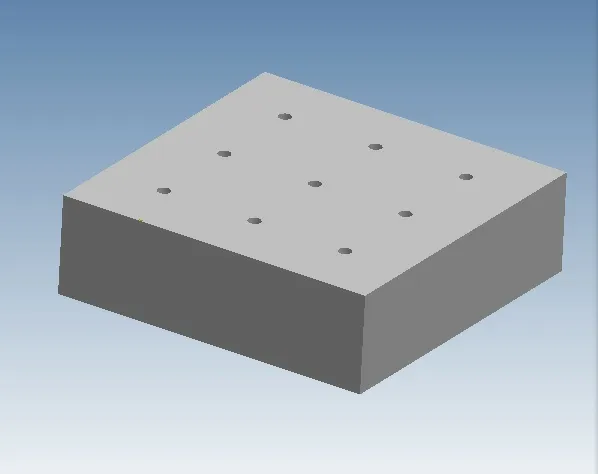

二、设计夹具及装夹方案

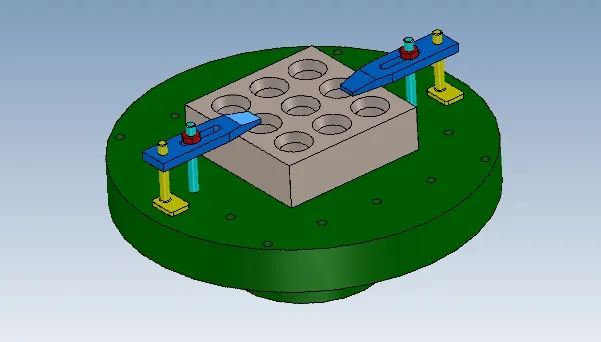

结合零件图分析,该零件加工工序简单,主要是提高内孔圆球的光洁度,为了提高加工效率及加工精度,在数控车床上制作了专用夹具。

制作该夹具时,将夹具的中心车出一个定位柱与凹模的底面定位孔作为定位,凹模定位孔与夹具中心的定位柱是过盈配合, 为了防止在加工过程中定位柱松动产生移动,然后用压板将工件的加工面夹紧,加工内孔圆球,依次安装定位,加工其余内孔圆球,如图2、图3 所示。

图2

图3

三、确定加工顺序

1、数控铣床

备料100mm×100mm×35mm →铣出定位面(B 面)→钻定位孔→翻面→铣出加工面(A 面)→钻凹模→粗铣凹模→半精铣凹模。

2、数控车床

装夹夹具→将凹模装夹在夹具上面→精加工凹模→去毛刺→检验各尺寸。

四、刀具及切削用量选择

部位 刀具名称 刀具型号 转速 进给量1、铣定位底面 面铣刀 Φ80 500r/min 200mm/min钻均布孔 麻花钻 Φ4 600r/min 60mm/min 2、铣加工表面 面铣刀 Φ80 500r/min 200mm/min钻均布孔 麻花钻 Φ12 300r/min 80mm/min粗铣均布孔 平底刀 Φ12 800r/min 150mm/min半精铣孔底圆弧 球头铣刀 Φ8 1200r/min 150mm/min 3、精加工均布孔 圆弧车刀 R6 800r/min 0.1mm/r

五、凹模的加工工艺

(1)在铣床上,用虎钳夹住100mm×100mm×35mm的毛坯,用面铣刀铣一个基准面(A 表面)及四周,然后,翻面用百分表打表找正,铣出另一面基准面(B 表面)。

(2)用Φ4 的钻头,在已经装夹好的毛坯B 表面上均布钻出9 个小孔。

(3)翻面以B 表面为下表面,用百分表打表找正,虎钳夹紧毛坯,在A 表面上,向下铣去0.5mm,然后用Φ12的钻头,钻出深21mm 的落刀孔,依次钻完9 个孔。

(4)换Φ12 平底刀粗铣内表面,每层下刀1mm,深21mm,内径留1mm 的余量,依次铣完9 个孔。

(5)用Φ8 的球头刀半精加工内孔圆弧面,每层进刀0.5mm,内径留0.5mm 的余量,依次铣完9 个孔。

(6)换车床,把已经做好的夹具(铝合金)夹在车床上,然后再把夹具端面车平,夹具中心车削出Φ4mm×3mm 的小台阶,作为回转中心的定位柱。

(7)然后以零件B 表面为基准面,以夹具上的定位柱为固定点,贴合装夹在夹具上面,用压板压紧并固定好。

(8)用R6mm 的圆弧内孔刀,逐一精加工凹圆弧表面。

(9)完成零件精加工。

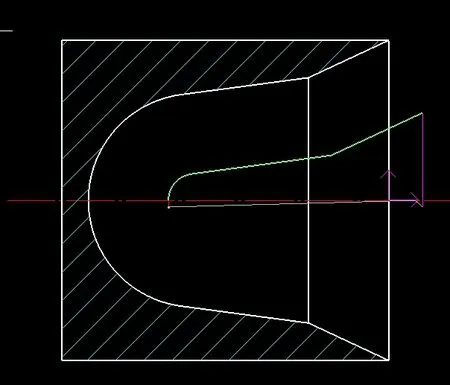

六、数控加工程序设计

编程时以刀位点圆弧圆心进行编程,加工时对刀点在R6 圆弧刀的圆心,用R6 的圆弧刀加工内孔时,刀具与加工表面是圆弧与圆弧相切加工,能获得很好的表面质量, 能有效控制零件加工精度。注意进给速度要缩小一个等级,因为车刀实际走的速度会以内孔圆弧刀的圆心走刀,如图4、图5 所示,而不是圆弧刀弧面接触点来走。

图4

图5

数控车精加工参考程序如下:

O1234

N1 M43(高档位转速)

N2 T0101(刀具号)

N3 M03 S800(主轴正转转速)

N4 M08(冷却液开)

N5 G00 X0.0 Z8.0(刀具圆心与工件同轴,离工件8cm)

N6 G00 X-1.000 Z2.537 (刀具Z 向与工件接触)

N7 G01 X13.126 F0.1(刀具X 向与工件接触)

N8 G01 X6.747 Z-4.297 (加工第一条斜面)

N9 G01 X3.965 Z-14.763 (加工第二条斜面)

N10 G03 X0.0 Z-16.500 R2 (加工圆弧)

N11 G01 X0.0 F20 (X 向退刀)

N12 G00 Z8.0(Z 向退刀)

N13 M09(冷却液停)

N14 M30(主轴停,程序结束返回程序头)

七、结语

本文通过在数控铣床和车床上加工圆弧零件的实际经验,详细阐述了加工工艺路线、操作技巧,从加工案例中可以发现,合理选择工艺路线和刀具,利用设计的专用夹具保证了凹模零件的加工效率及加工精度。解决了在实际加工中,用球头铣刀加工凹圆弧时,表面所产生的刀纹,也避免了刀具在加工中出现过切和欠切现象这一难题。