单片冲压式汽车下控制臂轻量化优化设计

陈 静, 彭 博, 王登峰, 黄 河

(1. 吉林大学 汽车仿真与控制国家重点实验室, 吉林 长春 130022; 2. 一汽解放汽车有限公司 车桥分公司, 吉林 长春 130013)

随着能源与环境问题的日益突出,节能减排已成为全球汽车产业发展的重要使命和重大趋势之一.有关数据表明,汽车质量每减少10%,油耗可降低6%~8%,排放下降4%,同时汽车的舒适性明显提高[1].

国内外学者对汽车轻量化技术已经做了大量的研究,并取得了显著成果.文献[2]用拓扑优化方法对铸造控制臂进行了结构优化设计,达到了减重的效果;文献[3-4]指出,相对于铸造、焊接等工艺制造的下控制臂,冲压下控制臂结构更轻且更节约成本;文献[5]对高强钢冲压下控制臂进行了性能分析,并对高强钢在轻量化中的作用做出高度评价;文献[6]用形状优化方法改进了原冲压下控制臂的性能.

尽管轻量化技术已经在汽车市场广泛采用,但是传统的轻量化基本采用单一的优化方法,所得到的优化结果仍然存在二次优化的潜力.所以,本文针对某车型的下控制臂,采用多种优化方法,最后设计出一款全新的冲压型控制臂.

1 优化理论

数学和工程上的优化问题可以表述为:在满足给定的约束条件下,选取合适的设计变量x,使目标函数f(x)达到最优值,数学模型可以简单表示为如下的标准形式:

max(或min)f(x)

s.t.gj(x)≤0j=1,2,…,m

xil≤xi≤xiui=1,2,…,n

式中:f(x)是目标函数;gj(x)≤0(j=1,2,…,m)是约束函数;xil,xiu分别是设计变量的下、上边界.

2 确定优化方案和性能要求

2.1 确定优化方案

原控制臂结构见图1,它由多块板件焊接而成,质量为3.9 kg.相对焊接下控制臂,单片冲压型控制臂具有质量更轻、成本更低的优点,故本文将用冲压工艺取代焊接工艺,并设计出新的结构.

本文运用有限元方法遵循从概念到细节的优化顺序对下控制臂进行轻量化结构优化设计,设计方案如图2所示.

图1 原控制臂结构Fig.1 Structure of the original control arm

图2 控制臂轻量化优化设计方案Fig.2 Lightweight optimization programof control arm

2.2 确定性能要求

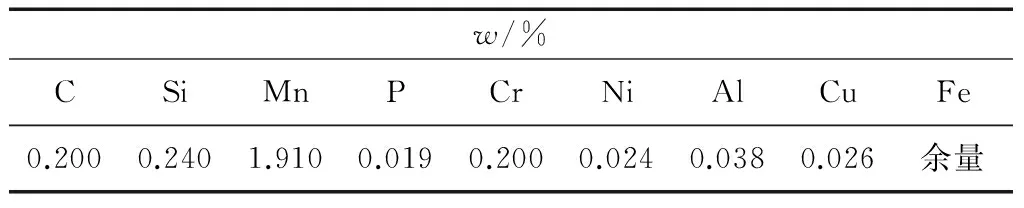

下控制臂作为悬架总成中重要的受力构件,其最大应力应低于材料的屈服极限.原焊接型控制臂的材料为QSTE460钢,该材料的屈服极限为460 MPa.本文所设计的冲压型控制臂的材料为DP780钢,它是制造单片冲压型下控制臂常用钢材[7-9],其屈服极限σ0.2为590 MPa,材料成分如表1所示.

表1 DP780的化学成分Tab.1 Chemical compositons of DP780

为使下控制臂具有一定的强度储备,结合文献[10],取安全系数n=1.3,则控制臂的许用应力为

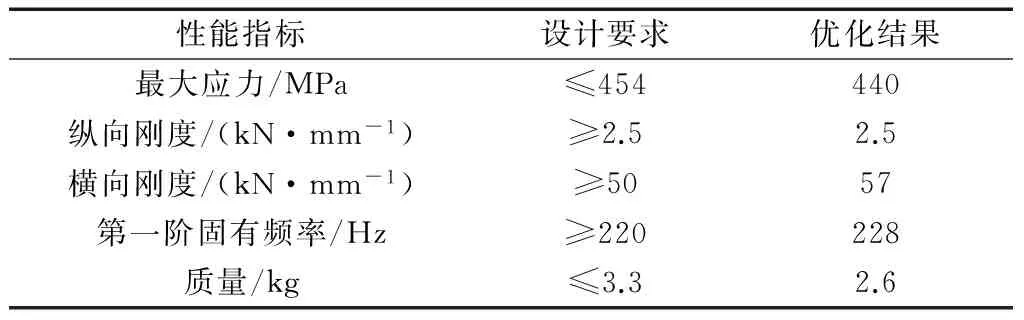

下控制臂的振动特性与汽车的舒适性、部件疲劳、共振破坏密切相关,故要求其低阶固有频率(尤其是一阶频率)应高于非簧载质量的固有频率和路面的激振频率,应尽量高于发动机怠速运行的振动频率.同时,下控制臂的纵向、横向刚度也应满足一定要求.根据厂家要求设定冲压型下控制臂的设计要求,如表2所示.

表2 冲压型下控制臂的设计要求Tab.2 Design requirements for stamping control arm

3 待优化下控制臂有限元建模

3.1 提取典型工况载荷

根据某轿车的悬架性能参数,运用Adams软件建立其悬架多体动力学模型.根据汽车动载系数经验值计算出该轿车在前进加速、前进制动、稳态左转、稳态右转工况下的轮胎接地力,输入悬架多体动力学模型,提取下控制臂各典型工况下的前、后衬套处及球铰处x、y、z方向的静载荷Fx、Fy、Fz,如表3所示.

表3 下控制臂各工况下静载荷Tab.3 Static load of lower control arm under different working conditions

3.2 设计空间有限元建模

根据原控制臂的结构模型,对原控制臂进行几何重构,以确定新控制臂的设计空间.在Hypermesh软件中,使用六面体单元(CHEXA)对设计空间进行三维网格划分,如图3所示.

其中衬套、球铰部分作为非设计区域,控制臂主体部分为作为设计区域.使用刚性单元RBE2模拟控制臂在球铰和衬套处与其他零件的连接.把典型工况静载荷输入有限元模型,设置特征值提取卡片(EIGRL),以建立载荷工况,完成有限元建模.

4 下控制臂结构轻量化优化设计

4.1 下控制臂的拓扑优化设计

利用结构优化求解器OptiStruct,施加向下拔模的工艺约束,对下控制臂进行拓扑优化,得到材料在设计空间内的最优分布形式.优化问题表述如下:

图3 控制臂设计空间有限元模型Fig.3 Finite element model of control arm design space

设计变量为单元密度;目标函数为最小化控制臂质量;约束条件为纵向刚度≥2.5 kN·mm-1,横向刚度≥50 kN·mm-1,第一阶固有频率≥220 Hz,最大应力≤454 MPa.

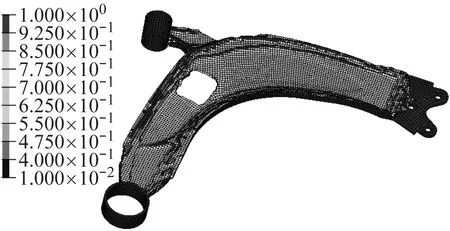

拓扑优化得到的结果如图4所示.从图4中可以看出,拓扑优化大幅减少了设计空间内不必要的材料,但其轮廓较模糊,不易加工.因此,将优化结果修整为易于冲压加工的槽型壳结构,如图5所示.

图4 拓扑优化所得材料分布图Fig.4 Distribution graph of material optimizedby topology

图5 修整后的拓扑优化结果Fig.5 Modified results of topology optimization

4.2 下控制臂的形貌和尺寸优化设计

利用结构优化求解器OptiStruct,运用尺寸优化和形貌优化方法,确定控制臂的最佳厚度及最佳加强筋位置形状.考虑到一般汽车冲压板件的厚度小于6 mm,优化问题表述如下:

设计变量为厚度变化范围(2.5~5.5 mm);目标函数为最小化控制臂峰值应力;约束条件为纵向刚度≥2.5 kN·mm-1,横向刚度≥50 kN·mm-1,第一阶固有频率≥220 Hz.

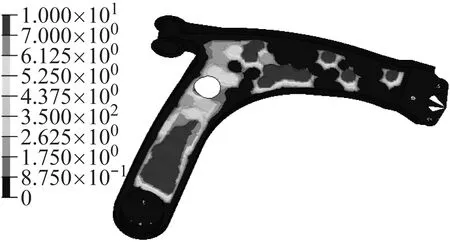

经过优化迭代,形貌优化的结果如图6所示,深色部位为加强筋分布轮廓;尺寸优化得到的下控制臂最佳厚度为4 mm.对形貌优化所得加强筋轮廓进行简单修整以得到轮廓清晰的加强筋分布,如图7所示.

图6 形貌优化结果Fig.6 Morphology optimization results

图7 修整后的形貌优化结果Fig.7 Modified morphology optimization results

4.3 下控制臂的形状和自由形状优化设计

利用结构优化求解器OptiStruct,综合应用形状优化和自由形状优化方法,改善下控制臂圆弧处应力分布和确定最优翻边的长度.优化问题表述如下:

设计变量为内侧大圆弧半径变化范围(140~180 mm),翻边长度变化范围(5~15 mm);目标函数为最小化控制臂峰值应力;约束条件为纵向刚度≥2.5 kN·mm-1,横向刚度≥50 kN·mm-1,第一阶固有频率≥220 Hz.

下控制臂翻边和形状变化结果如图8所示.根据优化结果运用Catia软件建立最终的下控制臂三维模型,如图9所示.

图8 弧度和翻边形状变化云图Fig.8 Radian and flanging shape change

图9 最终的下控制臂三维模型Fig.9 Final three dimensional model oflower control arm

5 优化后下控制臂性能分析

5.1 静力性能分析

优化后的下控制臂各项性能如表4所示.

结果表明:①优化后控制臂的各项性能均满足设计要求;②新控制臂较原控制臂质量减轻33.3%,达到了轻量化目的.

5.2 疲劳性能分析

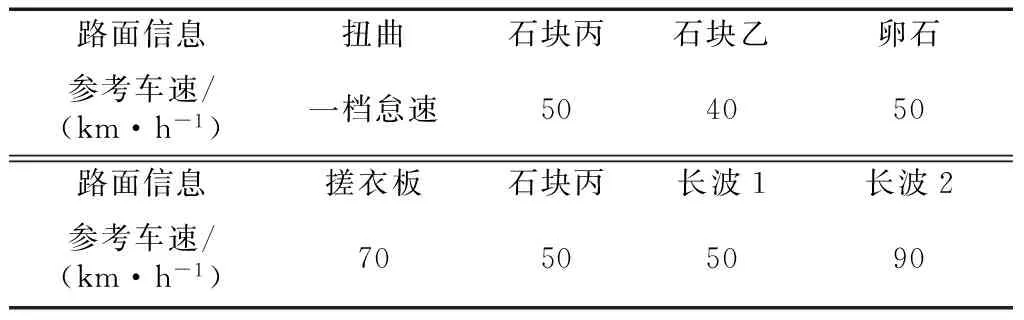

为提高分析结果的可靠性,本文采用的疲劳载荷数据是试验场道路试验实测数据.试验循环路面是总长为8.25 km的组合坏路,试验循环路面组成及参考车速如表5所示.

表4 优化后的下控制臂性能Tab.4 Composition and reference speed oftest loop road

表5 试验循环路面组成及参考车速Tab.5 Test loop road surface composition and thereference speed

本文主要采集汽车左前轮轮心轴头上的三向力(Fx、Fy、Fz)和三向力矩(Mx、My、Mz),如图10所示.

图10 左前轮轮心处的力和力矩信号Fig.10 Force and torque signal at the center of the left front wheel

将采集的轮心载荷数据利用ADAMS软件求得前衬套、后衬套和球铰处的载荷.在MSC.Fatigue软件中根据材料参数和载荷对冲压型控制臂进行疲劳分析,所得疲劳寿命循环次数分布如图11所示.其最小疲劳寿命为2.94×105个循环,折算成行驶里程为2.43×106km,均远远大于《机动车强制报废标准规定》的60万公里报废里程.

图11 冲压控制臂循环次数分布云图Fig.11 Cycle number distribution nephogram ofStamping control arm

6 结论

(1) 本文以原焊接型汽车下控制臂为优化对象,设计出一款单片冲压型下控制臂.冲压型控制臂的工艺性好,成本低.

(2) 本文设计出的单片冲压型下控制臂较原焊接型控制臂质量减轻33.3%,轻量化效果显著.

(3) 本文的设计方法和流程可为汽车其他零部件轻量化设计提供借鉴和参考.

参考文献:

[1] 孙凌玉.车身结构轻量化设计理论、方法与工程实例[M].北京:国防工业出版社,2011.

SUN Lingyu.Lightweight design theory, method and engineering example of vehicle body structure[M]. Beijing:National Defence Industry Press,2011.

[2] 上官文斌,蒋翠翠,潘孝勇.汽车悬架控制臂的拓扑优化与性能计算[J].汽车工程,2008,130(8):709.

SHANGGUAN Wenbin,JIANG Cuicui,PAN Xiaoyong.Topology optimization and performance calculation of automobile suspension control arm[J].Automotive Engineering,2008,130(8):709.

[3] HANNES F,RICHARD S.Lightweight MacPherson strut suspension front lower control arm design development [C]∥SAE.[S.l.]:SAE, 2011:2011-01-0562.

[4] NAGARJUNA P,DEVAKI D K.Design and optimization of sheet metal control arm for independent suspension system[J].International Journal of Engineering Research and Applications,2012,5(2):535.

[5] SOHN Kyoungju, JEON Jinhwa.A development of 780 MPa hot rolled high strength steel for application to automotive one piece front lower control arm[C]∥SAE.[S.l.]:SAE, 2013:2013-01-0665.

[6] HEO S J,KANG D O,LEE J H,etal.Shape optimization of lower control arm considering multi-disciplinary constraint condition by using progress meta-model method[J]. International Journal of Automotive Technology,2013,14(3): 499.

[7] LEEA Soolyong, LEEB Dongchan. Integrated process for structural-topological configuration design of weight-reduced vehicle components[J]. Finite Elements in Analysis and Design, 2007,43(8):620.

[8] 何小静, 上官文斌. 汽车悬架下控制臂的有限元分析[J]. 噪声与振动控制, 2012(3):125.

HE Xiaojing,SHANGGUAN Wenbin.Finite element analysis of the control arm of automobile suspension[J].Noise and Vibration Control,2012(3):125.

[9] TAKESHI Yokota, AKIO Kobayashi, TAMAKO Ariga. Development of ultra-fine precipitation hardened hot-rolled high strength steel and its application to automotive use[C]∥SAE. [S.l.]:SAE, 2005:2005-01-1328.

[10] 李向伟.某型汽车前悬架控制臂的结构分析与优化[D]. 秦皇岛:燕山大学,2015.

LI Xiangwei. Structure analysis and optimization of front suspension control arm of an automobile[D].Qinhuangdao: Yanshan University,2015.