含能半导体桥在点火中的应用研究

杨正才,付一鸣,王科伟,王昊静,曾祥涛,习渭锋

含能半导体桥在点火中的应用研究

杨正才,付一鸣,王科伟,王昊静,曾祥涛,习渭锋

(北方特种能源集团有限公司西安庆华公司,陕西 西安,710025)

设计了一种点火器,采用Al/MoO3复合薄膜体系的含能半导体桥作为发火元件,B-KNO3点火药为发火药,并对其发火感度、安全电流、发火时间及——参数进行了测试。结果表明:含能半导体桥发火感度与常规半导体桥相比无明显变化,但其安全电流明显提高,能够满足GJB 344A中规定的A类钝感电起爆器相关要求和发动机点火要求。

含能半导体桥;点火器;——;钝感电起爆器

随着武器系统对电火工品安全性、点火可靠性、一致性等要求越来越高,半导体桥(SCB)[1]由于其具有高瞬发性、高安全性等特点被广泛应用。近年国内外专家以半导体桥为基础,通过在半导体桥芯片上交叉溅射Al/CuO、Al/MoO3和Al/Fe2O3等高能量铝热剂而形成典型的含能半导体桥[2-3],由于其质量能量密度与高能炸药相当,体积能量密度比高能炸药高一倍,为直接点燃钝感点火药提供了一种途径。目前,其研究主要集中在机理、不同换能元电爆性能的仿真、实验研究等基础研究,而将含能半导体桥与B-KNO3点火药相结合的工程化研究还未见相关报道。

本文以SCB-Al/MoO3换能元作为发火元件,以B-KNO3点火药作为发火药,开展了含能半导体桥在点火中的应用研究,并通过高速摄影、发火感度、安全电流、同类——曲线对比等试验对其相关参数进行了测试。

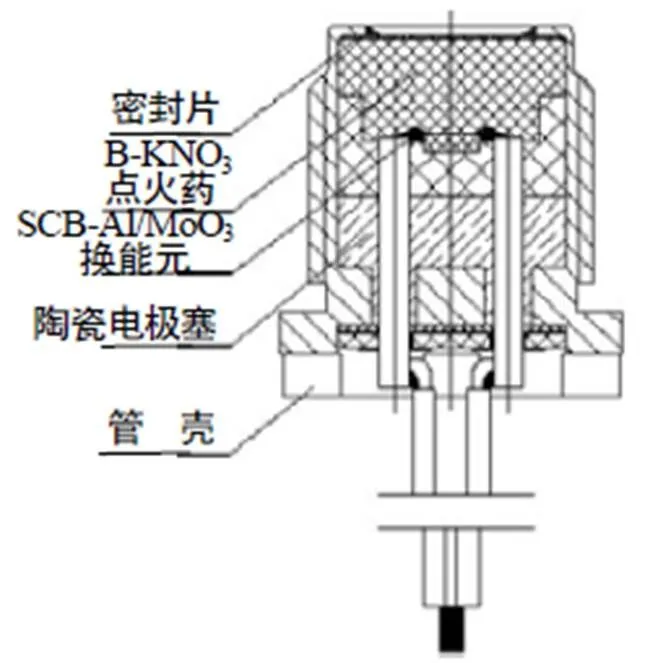

1 点火器结构及工作原理

含能半导体桥点火器主要由管壳、陶瓷电极塞、SCB-Al/MoO3换能元、B-KNO3点火药、密封片等组成,点火器结构示意图如图1所示。

图1 含能半导体桥点火器结构示意图

含能半导体桥点火器的工作原理为:SCB-Al/ MoO3换能元在电激发的条件下发生电爆炸反应,形成高温等离子体激发Al薄膜和MoO3薄膜之间发生化学反应,产生热量及炽热离子,继而点燃B-KNO3点火药,起到点火的作用。

2 设计方案

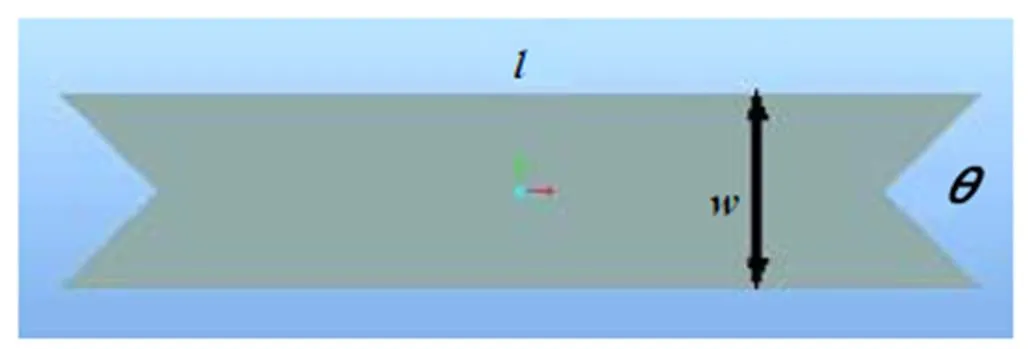

(1)采用在已集成好的半导体桥电极塞上通过溅射方式形成的SCB-Al/MoO3换能元作为发火元件,两种桥区尺寸分别为=120μm、=30μm、=90°(1#样品),=380μm、=100μm、=90°(2#样品),桥区结构图如图2所示,陶瓷电极塞直径8.0mm,电阻值(1±0.1)Ω;Al/MoO3含能复合薄膜Al层厚度30nm,氧化物层厚度45nm,总厚度3μm(形貌图如图3所示),制作好的SCB-Al/MoO3换能元发火件如图4所示;B-KNO3装药量为70mg,压药压力为60MPa。

图2 SCB桥区结构示意图

图3 Al/MoO3含能复合薄膜断面形貌图

(2)以某点火具结构为基础,采用桥带式和SCB-Al/MoO3含能半导体桥为发火件,输出装药为6g黑火药与1gB-KNO3的混合药,进行——点火对比试验。

图4 SCB-Al/MoO3换能元发火件

3 试验验证

3.1 高速摄影试验

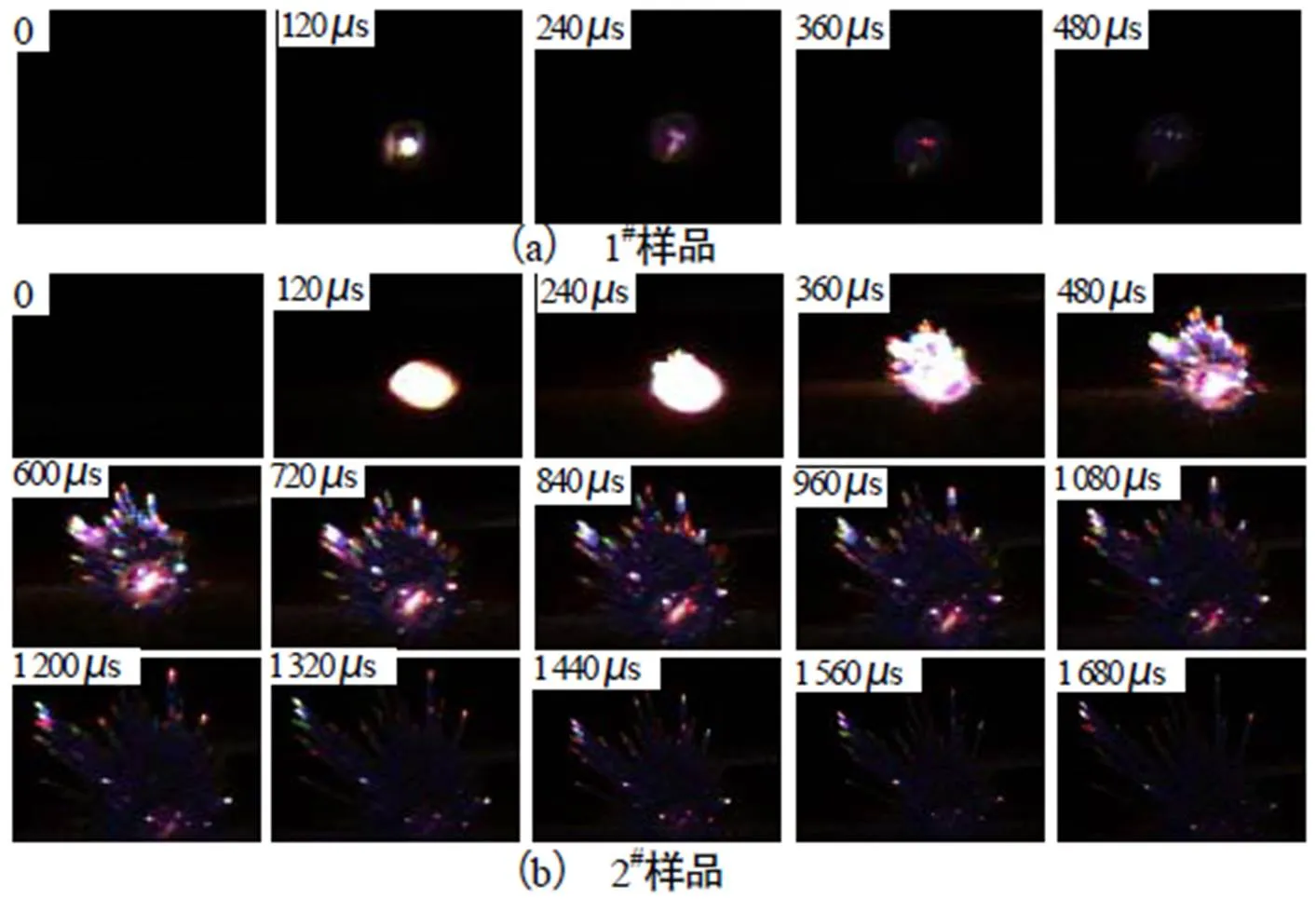

通过采用VR603 6124V71C型、采样率8 200帧/s的高速摄影仪,对两种桥区尺寸的含能半导体桥芯片施加直流5A时的电爆换能过程进行记录。电爆换能过程的高速摄影如图5所示。

图5 不同桥区尺寸换能元电爆换能过程高速摄影

由图5可知,1#样品换能元激发后形成的火焰尺寸和强度小,持续时间约120μs,而2#样品激发后形成的火焰尺寸和强度大,持续时间约720μs,在约120~360μs时,Al/MoO3快速燃烧反应最为剧烈,溅射出明显的反应产物。发火后SCB-Al/MoO3换能元如图6所示,由图6可见,反应主要集中在桥区。

图6 SCB-Al/MoO3换能元发火后照片

2#样品输出能量大于1#样品,这是因为桥区尺寸越大,接受半导体桥电爆炸时的含能材料面积越大,放出的热量越高,产生的能量越大,点火能力越强。

3.2 不同距离点火试验

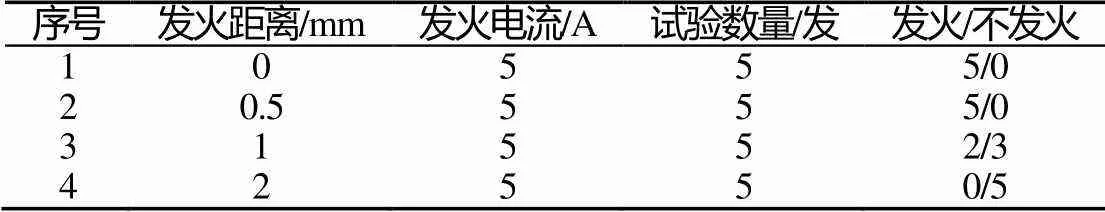

选用2#样品,在B-KNO3点火药压药压力和药量不变的情况下,通过调整芯片与装药之间的距离,进行了含能半导体桥输出威力试验,试验数据见表1。

表1 不同距离的点火试验

Tab.1 Ignition tests at different distances

由表1可知,在同一发火条件下,点火距离小于0.5mm时全部发火,点火距离大于1mm时有不发火现象,所以随着点火距离增加发火概率降低。其原因在于SCB-Al/MoO3换能元激发后,反应产物在360μs时溅射物开始脱离电爆区,持续时间约240μs,且有一定的溅射高度。电爆过程中的反应物溅射现象对于提高点火可靠性是有利的,所以当点火距离较小时,点火可靠性高,可利用电爆过程中含能材料与电爆区脱离时实现间隙点火。

3.3 发火感度、安全电流试验

3.3.1 发火感度试验

为研究采用SCB-Al/MoO3换能元作为发火件的点火器发火性能,选用2#样品,按照GJB/Z 377A-1994进行了感度升降法试验,并与常规半导体桥(发火药为LTNR)的感度试验数据进行对比,试验数量30发,试验结果见表2,不同发火电流的发火试验结果见表3。

表2 点火器发火感度试验结果

Tab.2 Ignition sensitivity test results

表3 点火器不同发火电流试验结果

Tab.3 Ignition test results of igniter under different ignition current

由表2~3可知,SCB-Al/MoO3换能元点火器50%发火电流为3.06A,与常规半导体桥50%发火电流2.71A相比有钝感趋势,随着发火电流减小含能半导体桥发火时间均变长。其原因为半导体桥发火过程主要包括阻抗正升温→阻抗负升温→熔化→汽化阶段→等离子体产生等阶段[4],对于常规半导体桥而言,由于药剂与半导体桥芯片桥区直接接触,桥区受热时产生的热量直接传递给药剂;而含能半导体桥由于桥区与药剂之间存在含能层,半导体桥在小电流作用下产生的热量不足以快速引起含能层的自蔓延反应,对热量具有阻隔作用,导致含能半导体桥50%发火电流高于常规半导体桥,发火时间明显变长。

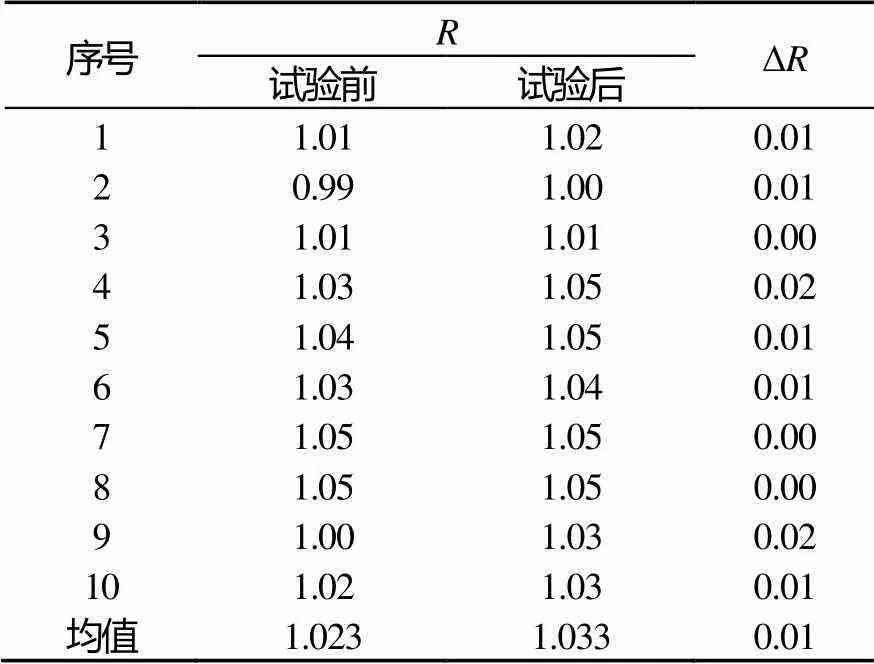

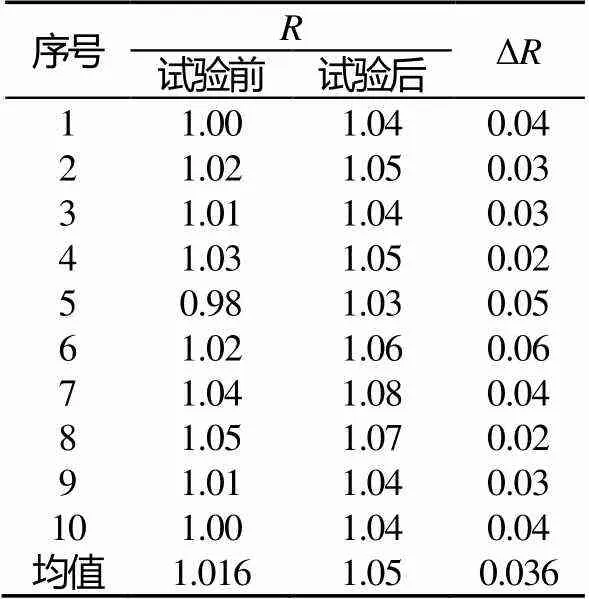

3.3.2 安全电流试验

采用PAX35-20型直流稳压电源分别对点火器进行1A/1W/5min、1.5A/2.25W/5min安全电流试验,点火器在通过安全电流试验后,判定其发火性能是否受影响的最简单方法是测试电阻值是否发生变化。使用BP-2000型电阻表测试了点火器安全电流试验前后的电阻值,并对试验前后的电阻值变化进行分析研究,试验结果见表4~5。

表4 点火器1A/1W/5min安全电流试验前后电阻值(Ω)

Tab.4 Resistance value of igniter before and after safety current test of 1A/1W/5min

表5 点火器1.5A/2.25W/5min安全电流试验前后电阻值 (Ω)

Tab.5 Resistance value of igniter before and after safety current test of 1.5A/2.25W/5min

由表4~5可知,点火器经过1.5A直流5min试验后电阻值变化率较1A直流5min试验后的电阻值变化率大,电阻值变化率小于5%,无显著性变化。当施加安全电流时,其产生的热量一部分通过基体散失,一部分通过含能层传递给药剂,由于含能层在此过程中属于绝缘体,传递给药剂的热量较常规半导体桥少。而B-KNO3爆发点约为440℃,较常规点火器采用的LTNR爆发点282℃[4]等起爆药的爆发点高,所以,其安全性明显高于常规半导体桥,能够通过1.5A/2.25W/5min安全电流试验。

3.4 P——t试验对比

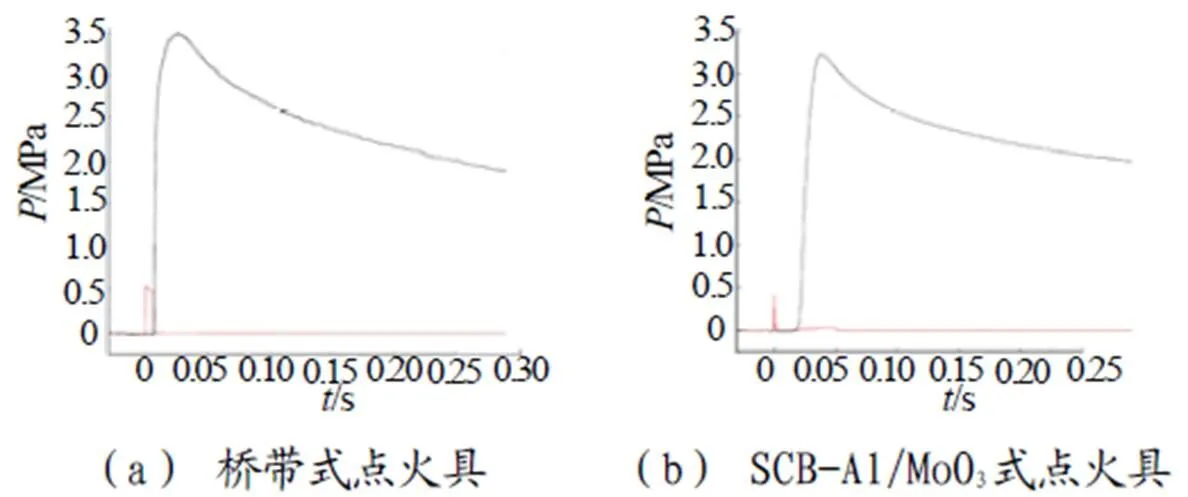

以工厂生产的某点火具为基础,采用桥带式(发火药为LTNR)和SCB-Al/MoO3含能半导体桥(发火药为B-KNO3)作为发火件,输出装药为6g黑火药与1gB-KNO3的混合药,在容积为700cm3的密闭爆发器中进行点火试验,试验数据见表6,——曲线对比如图7所示。

表6 点火具——试验结果

Tab.6 P——t test results of igniter

图7 P——t曲线对比

由表6可知,SCB-Al/MoO3式点火具在输入电流5A时,发火时间及峰值时间较桥带式点火具长,压力爬升时间及峰值压力基本相当。由于点火=桥区升温+药剂热传导+药剂作用,桥带式点火具采用LTNR作为发火药,属于弱起爆药,其发火感度低、爆速高,5A发火时桥带热量直接传递给LTNR,作用时间在0.05ms左右,而SCB-Al/MoO3式点火具由于桥区与药剂之间存在含能层,热量传递过程中首先引起含能层的自蔓延燃烧化学反应,其燃烧速率低于LTNR爆速,所以,发火时间较桥带式发火时间长。而压力爬升=峰值时间-点火,采用相同的主装药药剂,爬升时间基本相当。

3.5 在发动机点火中的应用探讨

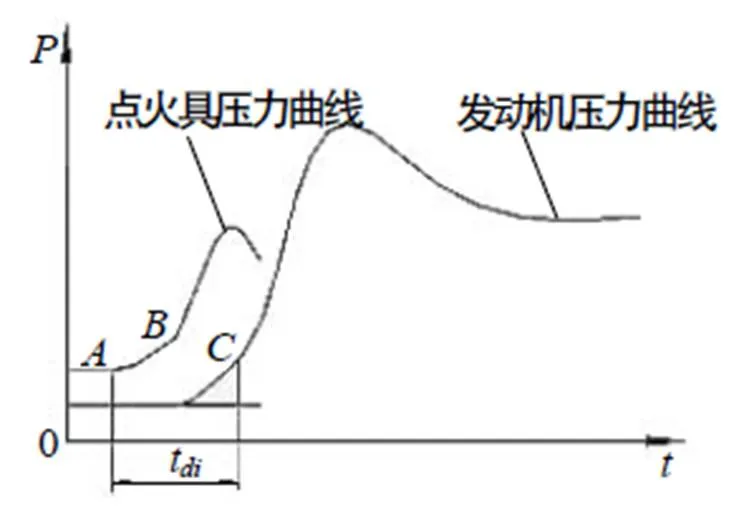

固体火箭发动机用点火具的典型——曲线如图8所示。其中A为通电到点火具发火时间;B为点火具建压时间;C为燃烧室压力0.3MPa时刻。将发动机点火信号到燃烧室压力上升到0.3MPa所需要的时间称为点火延迟时间。国内几种不同装药的固体火箭发动机对点火具的点火要求见表7。

图8 固体火箭发动机用点火具P——t曲线

表7 不同装药的固体火箭发动机的点火要求

Tab.7 Ignition requirements for solid propellant rocket engines with different charge

由表7可知,现有固体火箭发动机对点火具发火时间要求小于20ms,含能半导体桥在5A时的发火时间10ms左右,能够基本满足固体火箭发动机对点火具的发火时间要求。

4 结论

(1)采用桥区尺寸为=380μm、=100μm、=90°的SCB-Al/MoO3,具有在间隙距离不大于0.5mm时点燃B-KNO3的能力。(2)发火性能能够满足5A发火要求,且具有一定裕度;安全电流较常规半导体桥明显提高。(3)SCB-Al/MoO3含能半导体桥点火性能满足固体火箭发动机点火要求,具备工程化应用条件。

[1] Hollander Jr. Semiconductive explosive igniter:US,USP3366 055[P]. 1966-11-15.

[2] 李勇,王军,等.多晶硅与Al/CuO复合薄膜集成的含能点火器件的点火性能[J].含能材料,2016(2):182-187.

[3] 李杰,朱朋,等.Al/CuO肖特基结换能元芯片的非线性电爆换能特性[J].含能材料,2016(3):279-284.

[4] 王凯民.火工品工程[M].北京:国防工业出版社,2014.

[5] 成一.火工药剂学[M].南京:南京理工大学,2004.

Application and Research on Energetic Semi-conductor Bridge in Ignition

YANG Zheng-cai,FU Yi-ming,WANG Ke-wei,WANG Hao-jing,ZENG Xiang-tao,XI Wei-feng

(North Special Energy Group Co. Ltd., Xi’an, 710025)

A kind of igniter was designed, which adopts the energetic semi-conductor bridge with Al/MoO3composite film system as the firing elements, and the B-KNO3as ignition powder. The firing sensitivity, safety current, the firing time and the——parameters of the igniter were tested. The results show that compared with the normal semi-conductor bridge, the firing sensitivity of the designed igniter has no obvious changes, while the safety current is obviously improved. The igniter can meet the requirements of class A insensitive electrical detonator and the engine ignition specified in GJB 344A.

Energetic semi-conductor bridge;Igniter;——;Insensitive electrical detonator

TJ450.3

A

10.3969/j.issn.1003-1480.2018.01.003

1003-1480(2018)01-0011-04

2017-11-15

杨正才(1968 -),男,研究员级高工,主要从事火工品系统研究。