TEX对HMX的包覆降感

张 帆,李斌栋

(南京理工大学化工学院,江苏 南京 210094)

引 言

HMX是现役武器装备中综合性能优异的炸药,但因感度较高,使其应用范围受到了限制。4,10-二硝基-2,6,8,12-四氧杂-4,10-二氮杂四环[5.5.0.05,9.03,11]十二烷(简称TEX),属于多硝基笼型含能材料,密度高达1.99g/cm3,并且机械感度低,热稳定性及爆轰性能良好,可作为敏感炸药的含能钝感剂[1]。

目前,常用的含能包覆材料主要有三氨基三硝基苯(TATB)、TNT、3-硝基-1,2,4-三唑-5-酮(NTO)等[2]。黄斌等[3]利用Estane作为表面修饰剂,在超声辅助下制备了TATB/HMX核壳复合粒子,产品的机械感度和热分解峰温均有所降低;雷英春等[4]采用溶液-水悬浮法制备了TATB/HMX基PBX,对工艺条件做了详细的研究,但未对产品做性能测试;安崇伟等[5]利用TNT和HP-1组成复合钝感剂对HMX进行包覆降感,研究表明,质量分数2.5%的TNT和质量分数0.5%的HP-1对HMX的降感效果显著,产品的特性落高增加了60%,摩擦感度降低了52%;高元元等[6]采用溶液冷却重结晶法成功将NTO包覆在HMX表面上,在最佳工艺条件下制备的NTO/HMX混合炸药的特性落高提高了14.8cm,撞击和摩擦感度分别降低了66%和50%,爆速的实测值较原料HMX降低2.6%;何志伟等[7]利用结晶包覆法制备了2,6-二氨基-3,5-二硝基吡啶-1-氧化物(ANPyO)与HMX的混合炸药,以少量液体石蜡作为黏结剂,成功将低感度的ANPyO包覆在HMX的表面,得到的样品粒度分布更均匀,撞击和摩擦感度均显著下降,并且显示出更好的热性能。

虽然国内外关于HMX的降感研究较多[8-9],但未见采用TEX对HMX进行降感的报道,本研究采用溶液-水悬浮包覆法,以TEX为含能钝感剂对HMX进行降感,对包覆炸药的配方、微观形貌、晶型等方面做了详细的研究,同时测试了产品的机械感度和爆速,以期为TEX在混合炸药方面的应用提供参考。

1 实 验

1.1 试剂与仪器

TEX(包括原料TEX和超细TEX,粒径分别为102.23、4.532μm)、HMX(包括HMX-I、HMX-II和超细HMX,粒径分别为101.76、10.234和3.759μm),甘肃银光化学工业集团有限公司;二甲亚砜、乙酸乙酯,均为分析纯,国药集团化学试剂有限公司;氟橡胶(F2603),上海三爱富新材料有限公司。

Mlvern Mastersize 3000型激光粒度仪,英国Mlvern公司;Mira3xmu型扫描电子显微镜,捷克Tescan公司;D8 Advance X射线衍射仪,德国Bruker公司;WL-1型撞击感度仪、WM-1型摆锤仪,西安北方华山机电有限公司。

1.2 样品制备

1.2.1 细化TEX的制备

80℃下将20.6g TEX溶于100 mL二甲亚砜溶液中,制成饱和溶液备用;将300mL纯净水作为反溶剂装入三口烧瓶中,控制搅拌速率为400~500r/min,温度0~5℃,然后将TEX饱和溶液加入到水中,得到细粒度TEX的白色悬浊液,继续搅拌一段时间后经过滤、洗涤、干燥得到超细TEX粉体。

1.2.2 TEX/HMX包覆样品的制备

制备质量浓度为0.1g/mL的F2603乙酸乙酯黏结剂溶液备用。采用恒温水浴加热,60℃下将总质量100g的HMX和超细TEX(质量分数为10%~50 %)加入到装有300mL水的反应器中,开启搅拌,使体系形成均匀的悬浮液,然后将黏结剂溶液(质量分数1%~5 %)滴加至水悬浮液中,滴加速率为7mL/min,转速350r/min,恒温搅拌至粒子逐渐成型,升温至70℃完全去除溶剂,待冷却后抽滤、干燥、过筛,得到TEX/HMX包覆炸药。TEX质量分数分别为10%、20%、30%、40%和50%。

1.2.3 参比样品的制备

F2603包覆HMX:将20g HMX加入到60mL水中,搅拌至体系分散均匀,60℃下加入6mL质量浓度为0.1g/mL的F2603溶液,滴加速率7mL/min,转速350r/min,搅拌至粒子逐渐成型,升温至70℃蒸发溶剂,待冷却后过滤、洗涤、干燥,得到参比样品1。

TEX/HMX的物理混合:将质量比分别为3∶7和2∶3的超细TEX和HMX-II加入到水中,搅拌至体系分散均匀后过滤、干燥,得到参比样品2和样品3。

1.3 测试与表征

采用激光粒度仪测试原料的粒径分布;采用扫描电子显微镜观察样品表面形貌;采用X射线衍射仪表征样品晶体结构。

按照GJB 772A-1997方法601.1,采用撞击感度仪测试样品的撞击感度,测试条件为:落锤质量10kg,落高25cm,炸药质量50mg;按照GJB 772A-1997 602.1方法,采用摆锤仪测试样品的摩擦感度,测试条件为:摆角90°,表压3.92MPa,药量30mg;按照GJB772A-1997方法702.1电测法测试样品的爆速。

2 结果与讨论

2.1 包覆炸药配方设计对感度的影响

2.1.1 主炸药粒度级配对感度的影响

分别利用原料TEX、超细TEX与HMX-I、HMX-II以及超细HMX进行粒度级配实验,5类炸药的粒度分布如图1所示。

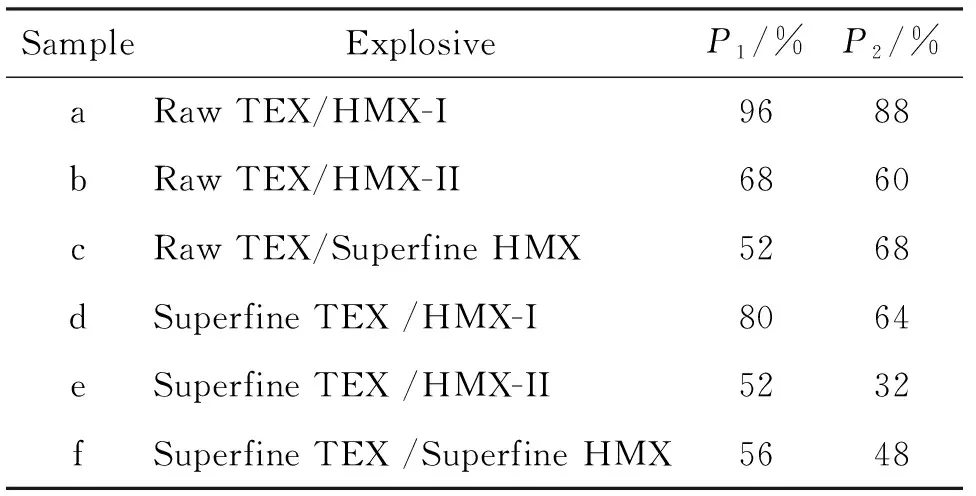

分别制备不同粒度级配的TEX/HMX包覆炸药,考察主炸药粒度级配对产品感度的影响,结果列于表1。

表1 粒度级配对炸药感度的影响

注:P1为撞击感度;P2为摩擦感度

由图1和表1可知,采用不同粒度级配制备的TEX/HMX包覆炸药的机械感度差异明显,其中原料TEX/HMX-I的机械感度基本没有得到改善,撞击感度和摩擦感度分别为96%和88%,对比表1中样品a、b、c的测试结果,保持TEX的粒径不变、HMX粒径逐渐减小,包覆炸药的机械感度呈逐渐降低的趋势;对比样品b和e的测试结果,在HMX的粒径保持不变、TEX的粒径大幅度减小的条件下,包覆炸药的机械感度也明显下降。这是因为,随着TEX、HMX粒径的大幅度减小,粒度分布变窄,其总表面积显著增大,受到外部作用时,表面积攒的热量可以得到快速传递并释放,避免了局部热点的形成[12-14],从而稳定性提高,感度降低。

利用扫描电镜观察并分析了粒径减小对混合炸药包覆成型方面的影响,结果如图2所示。

由于原料TEX的d50达到102.23μm,呈棱柱状晶形,当使用原料TEX对HMX进行包覆时,其表面形成了很多的空隙,如图2(a)~(c)所示,有限的黏结剂在造粒过程中无法将形成的细缝填充完全,未形成有效的缓冲区,受到外界作用时,原料TEX的棱角挤压到HMX,更易生成热点,发生爆炸;当TEX的粒径减小后,如图2(d)~(f)所示,两种单质炸药粘结得更为紧密,没有HMX颗粒裸露在外,同时细化后TEX呈类球形,避免了原料TEX的棱角对HMX的挤压或碰撞,因此感度得以降低。其中图2(e)中超细TEX/HMX-II的降感效果最好,撞击感度和摩擦感度分别降至52%和32%,因此选择此组的粒度级配进行实验。

2.1.2 主炸药配比对感度的影响

对主炸药质量分数为97%,黏结剂质量分数为3%的不同质量配比的TEX/HMX包覆炸药进行了感度测试,结果见表2。对比参比样品1 (HMX/F2603)与HMX单质的机械感度,基本没有发生变化,说明单独使用黏结剂F2603无法降低HMX的感度,而质量分数10%TEX的加入使包覆炸药的撞击感度和摩擦感度分别降至88%和80%,并随着TEX含量的增加而降低,当TEX质量分数达到50%时,包覆炸药的撞击感度和摩擦感度分别降至12%和24%,低于TEX单质的机械感度。在TEX含量相同的情况下,对比物理混合法(以参比样品2为例)和溶液-水悬浮包覆法得到的两种样品的机械感度可发现,前者的撞击感度和摩擦感度分别为76%和92%,后者的撞击感度和摩擦感度为52%和32%,差异明显,说明采用水悬浮包覆法能使TEX在HMX的表面形成保护层,类似于核壳结构而不是简单的物理掺杂。当包覆炸药受到外界作用力时,表面的TEX首先受到冲击,吸收并分散了一部分能量,所以包覆炸药的机械感度得以降低。

同时利用扫描电镜观察了部分不同TEX、HMX配比下包覆炸药的表面包覆情况,如图3所示。

表2 TEX、HMX配比对混合炸药感度的影响

由图3(a)可知,当TEX含量较低时,可明显观察到包覆炸药的表面凹凸不平;由图3(b)和(d)可知,随着TEX的质量分数达到30%及以上,其表面逐渐变得光滑,TEX及黏结剂形成的包覆区域及厚度都有显著提高,没有单独的HMX颗粒暴露在外;图3(b)和(c)分别为采用水悬浮包覆法和物理混合法制备的样品,可以看出二者晶体形貌的差异明显,参比样品2中的HMX单质与TEX单质零散存在,TEX对HMX的保护有限,在受到外界的撞击或摩擦作用时,粒子之间的碰撞或摩擦更容易使高感度的HMX发生爆炸。

2.1.3 黏结剂用量对感度的影响

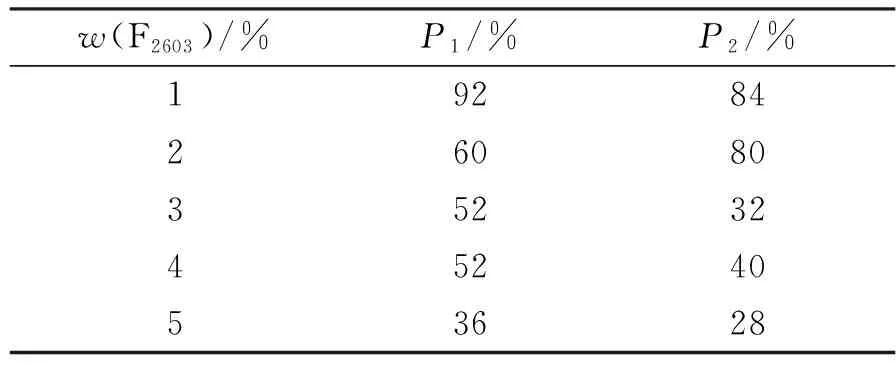

由上述可知,单独使用黏结剂并不能够降低HMX的感度,因此本实验在其他条件一致时,对不同用量的F2603包覆炸药做了研究,机械感度测试结果及扫描电镜图分别见表3和图4。

表3 黏结剂含量对包覆炸药感度的影响

由表3可看出,当黏结剂质量分数从1%增至5%时,造型粉的机械感度呈逐渐下降的趋势,当F2603的质量分数为3%时,造型粉的撞击感度和摩擦感度分别为52%和32%,随着黏结剂用量的增加,机械感度虽有所下降但幅度很小。黏结剂用量是影响包覆炸药性能的重要因素之一,如图4(a)所示,质量分数1%的黏结剂无法将两种单质炸药结合在一起,HMX单质直接裸露在外;而用量过多会导致包覆炸药的密度降低,削弱混合炸药的爆轰性能,如图4(c)所示,可看到此时的造型粉表面更加光滑,过量的黏结剂在造型粉的表面形成了致密的保护层,此时造型粉的撞击感度和摩擦感度分别为36%和28%。分析认为,黏结剂的用量越多,其在造型粉表面形成的薄膜就越厚,对TEX/HMX的保护作用就越强,机械感度就越低,但综合考虑产品的机械感度、密度及爆轰性能,得出质量分数3%为黏结剂F2603的最佳用量。

2.2 XRD分析

HMX、原料TEX、HMX/F2603及TEX/HMX包覆炸药的XRD图谱如图5所示。

由图5可看出,对照β-HMX的标准谱图(PDF#44-1621),β-HMX的三强峰(16.2°、20.73°、32.0°)在HMX/F2603以及TEX/HMX包覆炸药上的XRD谱图上均有所体现,TEX/HMX包覆炸药的XRD谱图上有新的衍射峰出现,这是原料TEX在衍射角16.49°、17.22°和24.85°处的主要特征峰,综上,在此工艺条件下得到包覆后的HMX晶型并未发生变化,仍为β-HMX。

2.3 爆速

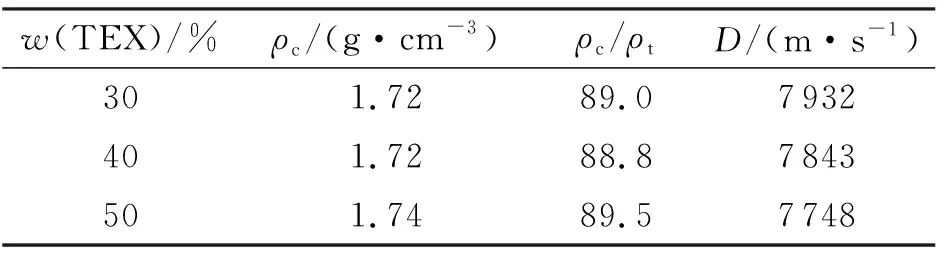

在产品的机械感度满足压药条件以及药柱符合标准的前提下,对3种不同配比的TEX/HMX包覆炸药的爆速进行了测试,被测药柱尺寸为 Φ20mm×20mm,传爆药为聚奥类药柱,探针为 Φ0.1mm漆包铜线。利用炸药爆轰波阵面电离导电特性,用测试仪和电探针测定爆轰波在一定长度炸药柱中传播的时间,通过计算求出试样的平均爆速,结果列于表4。

表4 爆速测试结果

注:ρc为装药密度;ρt为理论密度;D为爆速

由表4可看出,随着TEX含量的增加,包覆炸药的爆速呈下降的趋势,当TEX质量分数为30%、装药密度为1.72g/cm3时爆速可达到7932m/s。

3 结 论

(1)通过溶液-水悬浮包覆法,利用TEX实现了对HMX的包覆降感,产品的感度性能优良,且包覆过程中HMX的晶型并未发生变化。

(2)对比了不同粒度级配及黏结剂用量下TEX/HMX包覆炸药的机械感度,其中超细TEX (d50=4.532μm)和HMX (d50=10.234μm)粒度级配下的降感效果最好,质量分数3%是黏结剂F2603的最佳用量。

(3)与原料HMX相比,质量分数30%TEX的包覆炸药的撞击感度和摩擦感度分别降低了48%和68%,装药密度1.72g/cm3下的实测爆速为7932m/s。